一种高空速常压不临氢条件下的BTX生产方法与流程

- 国知局

- 2024-07-29 10:09:03

本发明涉及一种常压不临氢反应条件下,由碳九及其以上重整重芳烃裂解合成btx的生产方法,属于轻质芳烃制备领域。

背景技术:

1、随着炼油能力的增加,百万吨级的大型乙烯生产基地的建设和芳烃联合装置的大型化,重芳烃的产量将大幅度提高。重整重芳烃的组成非常复杂,其中,碳十及其以上芳烃中经济价值较大的组分仅为8%,目前的碳九及其以上芳烃主要用作低价燃料,少量用作生产溶剂油或汽油的调和组分,原料利用率低,既浪费资源,污染环境,也无法充分发挥重芳烃资源应有的经济效益。btx是指苯、甲苯、二甲苯的混合物,其中,苯主要的用途是制取乙苯、苯乙烯和环己烷,分别是工业合成树脂、合成橡胶和尼龙的主要原料;甲苯常用作溶剂、燃料、炸药;二甲苯是合成纤维和塑料的重要原料。btx作为化学工业的基础原料,在全球范围内,芳烃生产和消费总体上呈上涨趋势,受下游衍生物产能扩张的影响,我国btx供需增速远高于世界平均水平。因此,开发碳九及其以上重芳烃轻质化技术,制取btx的新工艺,可充分利用所有重芳烃资源,满足btx扩能需要,充分发挥碳十及其以上芳烃资源的经济效益。

2、目前,由重整重芳烃制btx的国内外主要生产工艺有热加氢脱烷基工艺、催化加氢脱烷基技术、重芳烃烷基转移技术。

3、美国hri公司开发的hda工艺,流程简单,采用活塞流式热反应器,反应温度700-800℃,高反应温度和压力,对设备材质要求较高,导致设备投资较高。uop、shell等公司开发的催化加氢脱烷基技术,采用复合氧化物催化剂,反应温度570-650℃,压力5.0-6.5mpa。反应温度和压力,较热加氢脱烷基工艺有所降低,但仍然相对较高,且同样存在氢耗高、副产物收率高等特点。中国专利97106717.1、1122571c、ep731071详细介绍了重芳烃烷基转移技术,采用改性丝光沸石、β沸石、zsm-5等为催化剂,以甲苯、碳九和碳十芳烃为原料,可有效降低反应温度、压力和氢耗,已成为碳九及其以上重芳烃加工的最成熟技术,但该技术存在反应中需以甲苯为烷基转移受体,碳十及其以上重芳烃处理能力有限,反应空速低、原料不能实现全转化等问题。

4、综上所述可知,随着我国芳烃联合装置及大规模乙烯装置的兴建及扩能改造,将低附加值的碳九及其以上芳烃转化为btx轻质芳烃,对企业挖潜增效具有重要意义。而目前常用的生产工艺,均为高温高压临氢条件,存在低碳烷烃收率高、氢耗高、原料不能实现全转化等问题,导致技术经济性不足。

技术实现思路

1、石油化工过程中的重芳烃,主要来源于石脑油催化重整、催化裂化、蒸汽裂解等反应过程,本发明的重芳烃主要以来源于石脑油催化重整,组分以碳九及其以上重芳烃为主,含单环及多环芳烃。本发明要解决的问题是,克服现有重整c9+重芳烃裂解制btx工艺中,反应条件苛刻,高温高压高氢耗,原料不能实现全转换,需用甲苯作为烷基转移受体,处理量大等问题。本发明提供了一种芳烃联合装置中,以重整碳九及其以上重芳烃为原料,生产btx的流化床工艺,该方法通过催化剂改性,优选以重整碳九或二甲苯塔釜料为原料,不需进行碳十一及其以上芳烃的切割,在非临氢、常压、高空速的条件下,碳九及其以上芳烃物料自身气化后与催化剂接触进行流化态反应,得到btx选择性大于55wt%的混合烃类产物。

2、为实现上述目的,本发明提供了一种高空速低压非临氢条件下生产btx的方法。该方法包括:

3、步骤(1)含有cn芳烃的重整芳烃,经气化后,与裂解流化床催化剂接触,发生催化反应(优选流化床),生成含有低碳烯烃、低碳烷烃和轻质芳烃的产物i,其中,9≦n≤14,优选为9≦n≤12,更优选为9≦n≤11;

4、步骤(2)所述产物i经气液分离,分别得到含轻质芳烃的液相、含低碳烯烃烷烃和低碳烷烃的气相;

5、步骤(3)所述含轻质芳烃的液相经分离,得到含有所述的btx的产物ii。

6、所述裂解流化床催化剂包括载体和活性组分;所述载体为分子筛,选自mcm-22、sapo-11、β沸石、y沸石、psh-3、ssz-25、itq-2、mcm-56、uzm-8、uzm-37、丝光沸石、zsm-5、zsm-11、zsm-12中的至少一种;优选自mcm-22、β沸石、y沸石、丝光沸石、zsm-5、zsm-11、zsm-12中的至少一种,更优选为β沸石、y沸石、丝光沸石、zsm-5、zsm-11中的至少一种;所述活性组分包括至少一种活性元素的氧化物;所述活性元素选自第iia族、iiib族、ivb族、vib族、iva族、va族或viii族中的至少一种元素。选自mg、ca、ba、zr、ti、co、mo、ni、pt、pd、la、ce、zn、cu、fe、si、p、sn和pb元素中一种或多种。优选自ca、zr、ti、co、zn、mo、ni、pt、pd、la、ce、cu、si、p、sn和pb中的至少一种,更优选为zr、ti、co、mo、ni、la、ce、cu、si和p中的至少一种。

7、优选,所述活性组分元素选自mg、ca、ba、zr、ti、co、mo、ni、pt、pd、la、ce、zn、cu、fe、si、p、sn和pb中至少三种。

8、优选,所述活性组分元素为mo、la、zr。

9、优选,所述活性组分元素为mo、ni、cu。

10、优选,所述活性组分元素为mo、ti、zr。

11、优选,所述活性组分元素为mo、ni、zr。

12、优选,所述活性组分元素为mo、co、ce、zr。

13、可选地,所述裂解流化床催化剂中,载体的重量与活性组分的重量比例为(5~90):(5~50);优选为(10~60):(10~40);所述活性组分的重量以活性元素氧化物的重量计算。

14、可选地,所述分子筛中sio2/al2o3的摩尔比为2~150;优选为5~50。

15、可选地,所述裂解流化床催化剂中还含有粘结剂,活性组分的重量与粘结剂的重量比例为(5~50):(5~90);(5~50):(20~80);所述活性组分的重量以活性元素氧化物的重量计算。

16、所述粘结剂选自高岭土、硅藻土、粘土、陶瓷土、二氧化硅、硅溶胶、二氧化钛、氧化铝和铝溶胶中的至少一种。

17、可选地,所述低碳烯烃为c2-c4烯烃;优选为c2-c3烯烃;

18、可选地,所述低碳烷烃为c1-6烷烃优选为c1-c4烷烃;

19、可选地,所述轻质芳烃为c6-c8芳烃。

20、所述催化反应的条件包括:

21、可选地,所述气化的条件包括:温度260~750℃;优选420-600℃。

22、可选地,所述催化反应的条件包括:含有cn的重整芳烃的重量空速为0.5~10hr-1;优选2~8hr-1,更优选范围为3~6hr-1,和/或,反应温度为300~750℃;优选350~600℃,更优选范围为400~550℃;和/或,反应压力0.01~2.0mpa;优选0.01~1.0mpa,更优选范围为0.1~0.6mpa。

23、可选地,含有cn芳烃的重整芳烃的来源优选为重整c9芳烃及n≥10的cn芳烃或二甲苯塔釜料。

24、含有cn芳烃的重整芳烃中,c9芳烃与n≥10的cn芳烃的重量比为100/0~0/100,优选范围为70/30~30/70。

25、可选地,所述步骤3产物ii中btx的选择性大于55wt%,优选为大于65wt%。

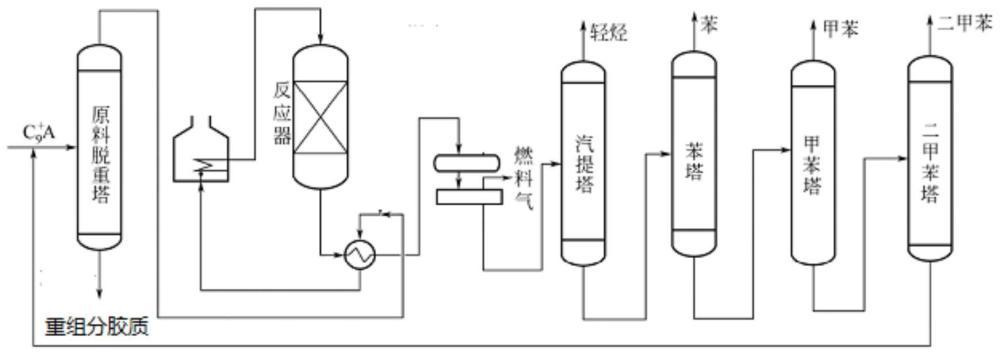

26、可选地,上述催化方法采用流化态催化剂,所述催化反应在单段流化床反应器或多段流化床反应器中进行,所述产物i经气液分离后,所得液相组分在分段精馏进行进一步分离,得到含有btx的产物ii。

27、上述裂解流化床催化剂的制备方法是将活性组合与载体,活性组分与载体、粘结剂的混合方式采用直接捏合、等体积浸渍、过量浸渍中的至少一种。优选地,催化剂中含有分子筛载体、粘结剂、活性组分,含有5~90重量份的分子筛和5~50重量份的活性组分;优选含有10~60重量份的载体和10~40重量份的活性组分;还含有5~90重量份的粘结剂,优选为20-80重量份。

28、所述催化剂制备方法包括,a分子筛先经焙烧i处理,再经离子交换,得到铵型分子筛;b所述铵型分子筛与活性元素前驱液混合后,经焙烧ii,得到所述裂解流化床催化剂。

29、可选地,所述混合选自捏合、等体积浸渍、过量浸渍中的至少一种。

30、可选地,所述离子交换是将分子筛置于铵离子溶液中。

31、可选地,所述离子交换的时间是5h~15h。

32、可选地,所述铵离子溶液选自氯化铵、硝酸铵、硫酸铵、碳酸铵中的至少一种的水溶液,所述铵离子溶液的浓度5wt%-50wt%,优选10wt%-40wt%。

33、可选地,所述活性元素前驱液选自所述活性元素的硝酸盐溶液或钼酸盐溶液;

34、可选地,所述活性元素前驱液中,所述活性元素的浓度为0.1-50wt%,优选为2-20wt%。

35、所述焙烧i的条件包括:焙烧温度350~700℃,优选450~650℃,焙烧时间2-10小时;

36、所述焙烧ii的条件包括:焙烧温度400~600℃,优选450~550℃,焙烧时间2-10小时;

37、优选地,所述铵型分子筛先与粘合剂混合,经焙烧iii后,再与活性元素前驱液混合;

38、所述焙烧iii的条件包括:400~600℃,优选450~550℃,2-6小时。

39、具体而言,本发明的有益效果如下:

40、(1)现有的轻质化技术中c1-c3烷烃和烯烃在气相产物中浓度多,为55-75%,不易分离。而本发明以重整碳九,或二甲苯塔釜料(二甲苯塔釜出料的c9+重芳烃)为原料,在流化床反应器中,发生裂解反应,生成高选择性btx,同时生成气相产物中85-95%为c1-c3低碳烃类,低碳烃类在气相产物中浓度较高,低碳烃类分离难度降低,可作为副产分离。

41、(2)本发明可在非临氢、常压、高空速条件下进行反应。反应运行过程中,以反应原料自身气化为推动介质,不需要氢气、氮气等载气气氛,可显著节约氢气资源。

42、(3)现有技术如uop、shell等公司开发的催化加氢脱烷基技术的低碳烃类的收率往往在15-25%,与之相比,本发明具有较强的c10+处理能力,本发明的低碳烃类收率在5-15%,具有低碳烃类收率低,无耗氢等优点,同时,该工艺条件下,可根据市场需求,采用原料不切割全转化运行,也可采用原料少量切割,优化产物分布,从而更有利于企业挖潜增效,提高技术竞争力。

43、(4)本发明工艺成本较低,具有工艺简单有效、容易操作、能耗物耗低等优点,可用于btx的工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130799.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表