一种用于天然气脱水的分离结构的制作方法

- 国知局

- 2024-07-29 10:10:50

本技术涉及天然气分离领域,特别涉及一种用于天然气脱水的分离结构。

背景技术:

1、在天然气开采过程中,采集到的天然气不可避免的会携带气态水,在天然气进入其他制程前,需要进行脱水流程,将天然气中的水脱出;目前,现有的天然气脱水方式有固体吸附法和溶液吸收法。

2、但是,固体吸附法和溶液吸收法所用的设备体积均较大,在使用过程中需多种设备配合,而且能耗也较大。

3、因此,目前亟需要一种技术方案,以解决当前对天然气脱水的设备体积大和需要多种设备配合的技术问题。

技术实现思路

1、本实用新型的目的在于:针对当前对天然气脱水的设备体积大和需要多种设备配合的技术问题,提供了一种用于天然气脱水的分离结构。

2、为了实现上述目的,本实用新型采用的技术方案为:

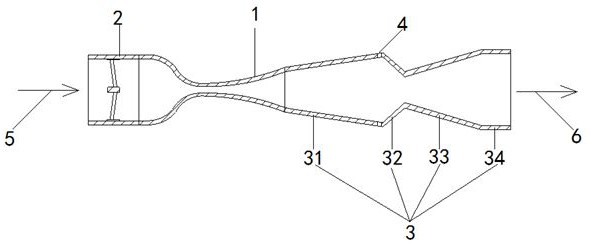

3、一种用于天然气脱水的分离结构,包括拉瓦尔喷管,所述拉瓦尔喷管的入口端适配设置旋流装置、出口端适配设置分离装置;所述分离装置包括依次贯通的第一管段、第二管段、第三管段和第四管段;所述旋流装置连通气流高压端,所述第四管段连通气流低压端;沿所述气流高压端至所述气流低压端,所述第二管段的内径逐渐减小,所述第三管段的内径逐渐增大;所述第一管段的侧壁开设贯通的分离口。

4、本实用新型的一种用于天然气脱水的分离结构,通过设置旋流装置,使拉瓦尔喷管排出的气流为高速运动的旋转气流,旋转气流进入拉瓦尔喷管出口端设置的分离装置,在分离装置的第一管段中,由于高速运动的气流使气态水的露点温度升高,气态水凝结为液态水,通过旋转气流产生的离心力,使液态水与气体发生分离;第二管段的内径逐渐减小,对气流的行进形成阻碍,能够避免气流携带第一管段管壁上的液态水进入下游管段;第三管段的内径逐渐增大,使第三管段的端部与第四管段适配;在第一管段的侧壁设置分离口,液态水通过分离口排出,使天然气脱水的分离装置能够持续进行脱水作业;当本实用新型的用于天然气脱水的分离结构,通过拉瓦尔喷管、旋流装置和分离装置管段的特异性结构实现对气体的脱水,用于天然气脱水的分离结构为管段结构,能够直接连接在天然气管道的两端作为气流流通的通道,占地面积小,仅需要在用于天然气脱水的分离结构的两端提供高压环境和低压环境,配套设备少。

5、作为本实用新型的优选方案,沿所述气流高压端至所述气流低压端,所述第一管段的内径逐渐增大。第一管段的直径逐渐增大,扩宽第一管段内部的分离空间,使气流与第一管段内壁的接触面积更大,更利于凝结的液态水与气体分离。

6、作为本实用新型的优选方案,所述分离口设置于所述第一管段内径较大的一端。在离心力和气流的共同作用下,液态水收集在第一管段直径较大的一端,在第一管段直径较大一端的侧壁开设分离口,便于液态水排出。

7、作为本实用新型的优选方案,所述第四管段的内径大于所述第一管段的内径。使分离装置内形成低压环境,便于形成拉瓦尔喷管的流体加速环境。

8、作为本实用新型的优选方案,所述分离装置包括一体成型的变径管。一体成型的变径管结构强度更好,承压强度好,能够避免气体发生泄漏。

9、作为本实用新型的优选方案,所述旋流装置包括旋流筒,所述旋流筒的一端与所述气流高压端连通、另一端与所述拉瓦尔喷管连通,所述旋流筒内设置静态涡旋器,所述静态涡旋器与所述旋流筒适配连接。经过静态涡旋器的气流发生旋转,无需提供额外动力源。

10、作为本实用新型的优选方案,沿所述第一管段的环周,若干所述分离口排列设置。分离口设置为若干个,使液态水更快排出。

11、作为本实用新型的优选方案,所述分离口连接分离管道,所述分离管道远离所述分离口的一端向所述第四管段倾斜设置。液态水在惯性作用下,更容易进入倾斜设置的分离管道内。

12、作为本实用新型的优选方案,所述分离装置与所述拉瓦尔喷管可拆卸连接,和/或,所述旋流装置与所述拉瓦尔喷管可拆卸连接。使分离装置、拉瓦尔喷管和旋流装置易于进行维护。

13、作为本实用新型的优选方案,所述气流低压端与所述气流高压端的压力比值小于0.5283。拉瓦尔喷管出口端和进口端的压力比小于临界压力比(0.5283),使流体的流动速度超音速,使气态水的露点温度升高到足够高,便于对气流进行脱水。

14、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

15、1、本实用新型的一种用于天然气脱水的分离结构,通过设置旋流装置,使拉瓦尔喷管排出的气流为高速运动的旋转气流,旋转气流进入拉瓦尔喷管出口端设置的分离装置,在分离装置的第一管段中,由于高速运动的气流使气态水的露点温度升高,气态水凝结为液态水,通过旋转气流产生的离心力,使液态水与气体发生分离;第二管段的内径逐渐减小,对气流的行进形成阻碍,能够避免气流携带第一管段管壁上的液态水进入下游管段;第三管段的内径逐渐增大,使第三管段的端部与第四管段适配;在第一管段的侧壁设置分离口,液态水通过分离口排出,使天然气脱水的分离装置能够持续进行脱水作业;当本实用新型的用于天然气脱水的分离结构,通过拉瓦尔喷管、旋流装置和分离装置管段的特异性结构实现对气体的脱水,用于天然气脱水的分离结构为管段结构,能够直接连接在天然气管道的两端作为气流流通的通道,占地面积小,仅需要在用于天然气脱水的分离结构的两端提供高压环境和低压环境,配套设备少。

16、2、本实用新型的一种用于天然气脱水的分离结构,结构简单,制造容易,使用便捷,旋流装置连通气流高压端、分离装置连通气流低压端,通过拉瓦尔喷管将气体加速,升高气态水的露点温度,并通过旋流装置将气体旋转,在离心力的作用下加速液态水与气体分离;通过管段结构实现脱水,占地面积更小,具有良好的经济价值和实用价值。

技术特征:1.一种用于天然气脱水的分离结构,其特征在于,包括拉瓦尔喷管(1),所述拉瓦尔喷管(1)的入口端适配设置旋流装置(2)、出口端适配设置分离装置(3);所述分离装置(3)包括依次贯通的第一管段(31)、第二管段(32)、第三管段(33)和第四管段(34);所述旋流装置(2)连通气流高压端(5),所述第四管段(34)连通气流低压端(6);沿所述气流高压端(5)至所述气流低压端(6),所述第二管段(32)的内径逐渐减小,所述第三管段(33)的内径逐渐增大;所述第一管段(31)的侧壁开设贯通的分离口(4)。

2.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,沿所述气流高压端(5)至所述气流低压端(6),所述第一管段(31)的内径逐渐增大。

3.如权利要求2所述的一种用于天然气脱水的分离结构,其特征在于,所述分离口(4)设置于所述第一管段(31)内径较大的一端。

4.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,所述第四管段(34)的内径大于所述第一管段(31)的内径。

5.如权利要求1-4任意一项所述的一种用于天然气脱水的分离结构,其特征在于,所述分离装置(3)包括一体成型的变径管。

6.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,所述旋流装置(2)包括旋流筒(21),所述旋流筒(21)的一端与所述气流高压端(5)连通、另一端与所述拉瓦尔喷管(1)连通,所述旋流筒(21)内设置静态涡旋器(22),所述静态涡旋器(22)与所述旋流筒(21)适配连接。

7.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,沿所述第一管段(31)的环周,若干所述分离口(4)排列设置。

8.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,所述分离口(4)连接分离管道(7),所述分离管道(7)远离所述分离口(4)的一端向所述第四管段(34)倾斜设置。

9.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,所述分离装置(3)与所述拉瓦尔喷管(1)可拆卸连接,和/或,所述旋流装置(2)与所述拉瓦尔喷管(1)可拆卸连接。

10.如权利要求1所述的一种用于天然气脱水的分离结构,其特征在于,所述气流低压端(6)与所述气流高压端(5)的压力比值小于0.5283。

技术总结本技术涉及天然气分离领域,特别涉及一种用于天然气脱水的分离结构,包括拉瓦尔喷管,所述拉瓦尔喷管的入口端适配设置旋流装置、出口端适配设置分离装置;所述分离装置包括依次贯通的第一管段、第二管段、第三管段和第四管段;所述旋流装置连通气流高压端,所述第四管段连通气流低压端;沿所述气流高压端至所述气流低压端,所述第二管段的内径逐渐减小,所述第三管段的内径逐渐增大;所述第一管段的侧壁开设贯通的分离口;旋流装置连通气流高压端、分离装置连通气流低压端,通过拉瓦尔喷管将气体加速,升高气态水的露点温度,并通过旋流装置将气体旋转,在离心力的作用下加速液态水与气体分离;通过管段结构实现脱水,占地面积更小。技术研发人员:彭敏维,郑飞受保护的技术使用者:四川烨晶化工装备有限公司技术研发日:20230926技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240726/130958.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表