一种由柴油生产喷气燃料与工业白油的加氢方法与流程

- 国知局

- 2024-07-29 10:11:21

本发明涉及烃类原料处理,具体涉及一种由柴油生产喷气燃料与工业白油的加氢方法。

背景技术:

1、进入21世纪以来,随着航空技术的进一步发展,对飞行器的航程及载荷等提出了更高的要求。喷气燃料作为喷气式飞机的主要燃料具有严格指标,如良好的安定性及低温性能、较好的洁净度等。除此之外,高超音速飞行技术以及高续航能力的需求要求喷气燃料具有较高的热值。在燃料箱容积一定时,具有高热值、高密度的喷气燃料可以有效增加燃料箱携带燃料的能量,是航天飞行器高航速、远航程飞行的重要保障。当喷气燃料的密度780kg/m3提升至840kg/m3时,在同样载油体积条件下可使飞行器多载约10%的能量。因此,开发高密度喷气燃料成为研究热点之一。同时由于我国柴油标准的日益严格,对催化柴油等芳烃、杂质含量高、十六烷值低的劣质柴油难以加工成为车用柴油馏分,因此急需寻求该部分劣质柴油的出路,并将其合理利用生产高价值产品。

2、cn106147854a公开了一种由煤焦油生产大比重航空煤油的方法,该方法将煤焦油原料蒸馏切割后将煤焦油汽油馏分及柴油馏分,并对其进行加氢处理,由煤焦油生产大比重航空燃料,同时兼顾生产高芳潜的石脑油馏分和清洁柴油调和组分。

3、cn105441127b公开了一种生产喷气燃料的方法,原料油通过对催化裂化柴油和/或焦化柴油进行蒸馏切割而获得时,所述蒸馏切割使得原料油的馏程范围为180-315℃,优选为180-300℃,更优选为180-290℃。轻馏分与氢气、加氢精制催化剂接触,得到的喷气燃料中总环烷烃的收率为75-90重量%。

4、cn105419865b公开了一种生产喷气燃料的方法,包括:将氢气和原料油与加氢精制催化剂接触反应,加氢精制催化剂的流出物直接或者分离出气相物流后,与加氢裂化催化剂接触反应,从加氢裂化催化剂的流出物中分离出喷气燃料和柴油,将至少部分柴油与原料油混合,或者将至少部分柴油与加氢裂化催化剂的液体进料混合;所述原料油的芳烃含量为40重量%以上。该方法可以采用催化裂化柴油作为原料,以高收率生产符合gjb16036号喷气燃料标准的高密度喷气燃料。

技术实现思路

1、本发明的目的是提供一种利用劣质柴油同时生产高密度喷气燃料与工业白油的加氢方法。

2、本发明提供的由柴油生产喷气燃料与工业白油的加氢方法,包括:柴油原料油进入固定床加氢反应器,在氢气的存在下,在加氢精制反应条件下,与加氢精制催化剂i接触进行反应,所得反应流出物不经分离直接与加氢精制催化剂ii接触进行反应,从所得反应流出物中分离出喷气燃料、工业白油产品,所得到的喷气燃料中环烷烃的含量为70-90重量%,所得到的工业白油中环烷烃的含量为50-70重量%;

3、所述加氢精制催化剂i包含至少一种第viii族金属元素、至少一种第vib族金属元素以及氧化铝,加氢精制催化剂i的孔体积为0.2-0.4cm3/g,平均孔径为6-18nm,其中孔径在2-6nm和8-20nm范围内呈现双峰型孔分布;

4、所述加氢精制催化剂ii为负载型催化剂,载体选自氧化铝、氧化铝-氧化硅和氧化钛中的一种或几种,以加氢精制催化剂ii整体为基准,以氧化物计,镍的含量为1-8重量%,钴元素的含量为0-10重量%,钼元素的含量为0-20重量%,钨元素的含量为20-50重量%。

5、在本发明的一个实施方式中,所述柴油原料油的终馏点不小于340℃,芳烃的含量为70-95重量%;所述柴油原料油为催化柴油,或催化柴油与焦化柴油的混合物。

6、在本发明的一个实施方式中,所述加氢精制反应的条件包括:温度为300-400℃,氢分压为6-16mpa,液时体积空速为0.1-3h-1,氢油体积比为100-1500nm3/m3。

7、在将催化裂化柴油的深度加氢饱和时,需要将其中70-90重量%的芳烃饱和成为环烷烃类,由于原料中的芳烃不仅包括单环芳烃,还包含双环、三环芳烃,将原料中的芳烃含量降至重量10%以下,需要较苛刻的工艺条件。而在深度加氢过程中,催化裂化柴油中的氮化物含量较高,会对催化剂表面的加氢活性中心存在竞争吸附,影响芳烃的加氢反应,因此本发明从芳烃反应机理出发,采用不同反应特性的加氢催化剂,充分发挥各催化剂的反应优势,在催化剂体系中的加氢精制催化剂i具有较高脱氮活性,将原料的氮化物进行深度脱除;加氢精制催化剂ii具有较高芳烃饱和活性及稳定性,实现芳烃的深度饱和。

8、在本发明的一个实施方式中,在固定床加氢反应器整体催化剂为基准,所述加氢精制催化剂i的装填比例为10~95体积%,优选为40~85体积%。

9、本发明中,加氢精制催化剂i的孔径在2-6nm和8-20nm范围内呈现双峰型孔分布。所述加氢精制催化剂i的孔径在2-6nm和8-20nm范围内呈现双峰孔分布指的是指加氢精制催化剂i的孔径分布在2-6nm和8-20nm孔径范围出现两个峰值。一般地,载体在2-6nm也具有一定数量的孔径分布,但载体的这部分孔不存在峰值,没有形成双峰孔。

10、一般地,加氢精制催化剂的孔道集中在6-20nm处。柴油原料中存在大小不一的反应物分子,较大的反应通道对于较小的反应分子来说较为宽阔。2-6nm尺寸孔径可以为较小反应物分子提供良好的反应空间,提升催化剂内部孔道的利用效率,达到提升活性的目的。

11、本发明优选的加氢精制催化剂i的孔道呈现双峰型孔分布,一部分孔集中在载体中孔径集中分布的位置,另一部分则集中在2-6nm处。由于活性金属组分的负载而生成2-6nm处的孔,此种双峰孔径结构即能满足反应分子向活性中心扩散的需求,又能负载足够的活性金属组分,使得加氢精制催化剂的性能有大幅度提升。

12、本发明中,优选地,加氢精制催化剂i中,孔径分布在2-6nm的孔体积占加氢精制催化剂i总体积的8-15%,进一步优选为9-12%,采用此种优选实施方式,可以充分发挥较小孔和较大孔中活性金属组分的效果,提升加氢精制催化剂i对不同大小含硫化合物、含氮化合物的反应效率,达到充分利用活性金属的目的。

13、在本发明的一个实施方式中,加氢精制催化剂i的比表面积为130-170m2/g,平均孔径为8-10nm,孔体积为0.25-0.4cm3/g;

14、本发明中,加氢精制催化剂的比表面积、孔体积、孔分布和平均孔径的测定是指催化剂经过400℃焙烧3h后测定。

15、本发明中,催化剂的比表面积、孔分布、平均孔径和孔体积采用低温氮吸附法(bet)测定(参见《石油化工分析方法(ripp试验方法)》,杨翠定等编,科学出版社,1990年出版)。其中,2-100nm的孔容按照bet的结果计算。

16、本发明中,无特殊说明时,所述的2-6nm的孔是指孔径大于等于2nm,小于6nm的孔,2-4nm的孔,是指孔径大于等于2nm小于4nm的孔,4-6nm的孔,是指孔径大于等于4nm小于6nm的孔,8-20nm的孔是指孔径大于等于8nm,小于20nm的孔。

17、在本发明的一个实施方式中,加氢精制催化剂i组成按(xiai)·(yibi)·(zici)·sup表示时,其中xi为第vib族金属氧化物,ai为相对于1克载体xi的质量,yi为viii族金属氧化物,bi为相对于1克载体yi的质量,zi为p2o5,ci为相对于1克载体p2o5的质量,sup指催化剂中载体,其质量按1克计,(ai/ρxi+ai/ρyi+ci/ρzi)/sasup的值在0.4-0.9nm,优选为0.5-0.8,ρxi、ρyi、ρzi分别为第vib族金属氧化物、第viii族金属氧化物和p2o5的密度,sasup为载体的比表面积。采用此种优选实施方式的优点为可以保证催化剂内部形成较好的双峰型孔道结构,使部分孔道集中在2-6nm。

18、本发明中,ρmoo3、ρwo3、ρnio、ρcoo、ρp2o5分别按4.69g/cm3、7.16g/cm3、6.67g/cm3、6.45g/cm3和2.39g/cm3计算。

19、本发明中,所述第viii族金属元素包括但不限于fe、co、ni、ru、pt和pd中的至少一种,优选为co和/或ni。

20、在一种优选情况下,所述第vib族金属元素包括但不限于cr、mo和w中的至少一种,优选为mo和/或w。

21、本发明中,对加氢精制催化剂i中p2o5和第vib族金属氧化物的用量没有具体限定,只要使得加氢精制催化剂i的性能得到提升即可。优选地,加氢精制催化剂i中zi/xi的摩尔比为0.05-0.3,进一步优选为0.08-0.2。

22、在一种优选情况下,为了进一步提升加氢精制催化剂i的性能,加氢精制催化剂i中第vib族金属元素在载体表面的原子浓度为5-13atom/nm2,优选为5-11atom/nm2。采用此种优选实施方式的优点为活性金属的数量较为适中,可以促进2-6nm孔径的生成。

23、本发明中,所述第vib族金属元素在载体表面的原子浓度指的是第vib族金属元素在载体表面的平均原子浓度,通过测定金属负载量与载体的比表面积再经过计算而得,具体的,可以通过如下计算得到:原子浓度=(ai/mxi)×na/(1×sasup),其中na为阿伏伽德罗常数,ai为相对于1克载体xi的质量,mxi为xi的分子量,sasup为载体的比表面积。

24、在本发明的一个实施方式中,加氢精制催化剂i中第viii族金属元素与第viii族金属元素和第vib族金属元素总量的原子比为0.05-0.35,优选为0.1-0.3。

25、在本发明的一个实施方式中,加氢精制催化剂i中还包含一种或多种含-oh的有机醇化合物和/或羧酸类化合物,有机醇化合物和/或羧酸类化合物与第viii族金属元素的摩尔比为1-6,优选为2-5。采用此种优选实施方式的目的为了保证第viii族金属元素具有较高的分散能力,减弱载体与金属间的相互作用力,促进更多活性相的生成。

26、所述含-oh的有机醇化合物可以为一元醇、二元醇和多元醇中的至少一种。在一种优选情况下,含-oh的有机醇化合物选自甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、戊醇、庚醇、乙二醇、丙三醇、丁四醇、聚乙二醇、聚丙三醇、季戊四醇、木糖醇、山梨醇和三羟甲基乙烷中的一种或多种,优选为丙三醇、丙醇和乙二醇中的至少一种。

27、在一种优选情况下,羧酸类化合物选自甲酸、乙酸、丙酸、柠檬酸、辛酸、己二酸、丙二酸、丁二酸、马来酸、戊酸、己酸、癸酸、苯甲酸、苯乙酸、邻苯二甲酸、对苯二甲酸、戊酸、己酸、癸酸、十八酸和酒石酸中的一种或多种,优选为甲酸、柠檬酸和乙酸中的至少一种。

28、在一种特别优选情况下,催化剂还包含一种或多种的甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、戊醇、庚醇、乙二醇、丙三醇、丁四醇、聚乙二醇、聚丙三醇、季戊四醇、木糖醇、山梨醇、三羟甲基乙烷和/或甲酸、乙酸、丙酸、柠檬酸、辛酸、己二酸、丙二酸、丁二酸、马来酸、戊酸、己酸、癸酸、苯甲酸、苯乙酸、邻苯二甲酸、对苯二甲酸、戊酸、己酸、癸酸、十八酸、酒石酸。

29、在本发明的一个实施方式中,加氢精制催化剂i的当量直径为0.5-1.8mm,进一步优选为0.8-1.6mm。对加氢精制催化剂i的形状没有具体限定,本领域常规的催化剂形状均适用于本发明。优选地,所述催化剂的形状为圆柱形、三叶草、四叶草、蝶形、蜂窝形或其他不规则形状,进一步优选为蝶形。

30、在本发明的一个实施方式中,加氢精制催化剂i采用浸渍法向氧化铝中引入第viii族金属前驱体、第vib族金属前驱体、含磷化合物以及任选地含-oh的有机醇化合物和/或羧酸类化合物,然后进行干燥。

31、所述浸渍法包括:采用含有第viii族金属前驱体、第vib族金属前驱体、含磷化合物以及任选地含-oh的有机醇化合物和/或羧酸类化合物的浸渍液浸渍所述氧化铝;

32、优选地,将所述含-oh的有机醇化合物和/或羧酸类化合物、第viii族金属前驱体、第vib族金属前驱体加入含磷化合物的水溶液中以提供所述浸渍液;

33、优选地,所述干燥的条件包括:温度为80-200℃,时间为1-10h。

34、本发明中,第vib族金属氧化物和第viii族金属氧化物的中金属元素种类由含有上述金属元素的前驱体提供。优选地,所述第vib族金属前驱体选自七钼酸铵、钼酸铵、磷钼酸铵、氧化钼、偏钨酸铵、乙基偏钨酸铵和氧化钨中的至少一种。

35、在一种优选情况下,所述第viii族金属前驱体选自硝酸钴、碱式碳酸钴、乙酸钴、氧化钴、硝酸镍、碱式碳酸镍、乙酸镍和氧化镍中的至少一种。

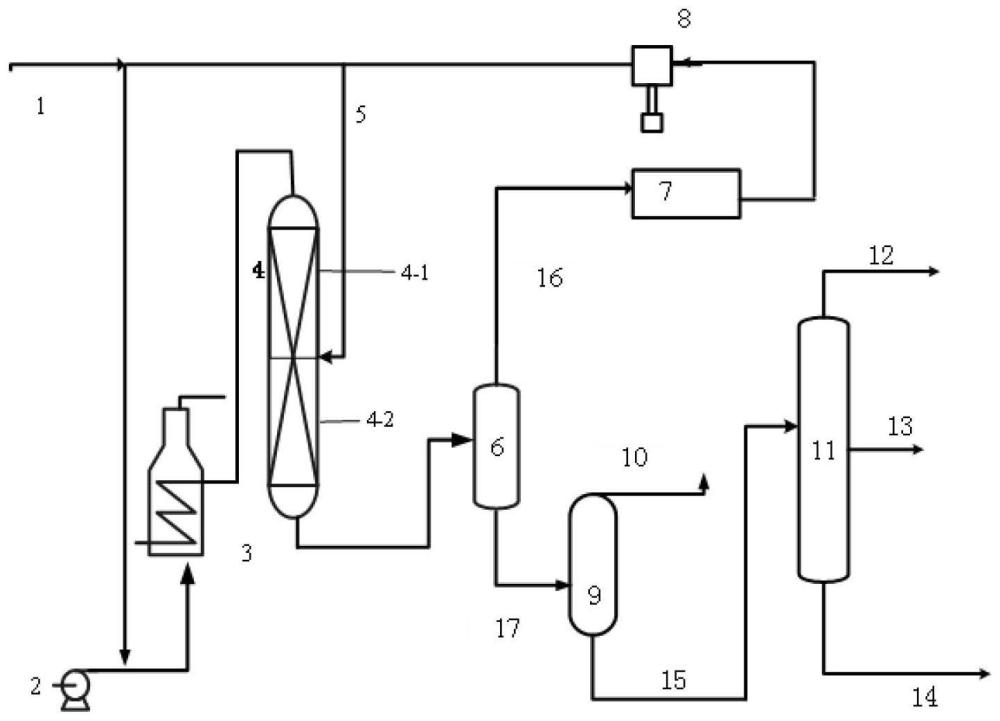

36、在一种特别优选实施方式下,所述第vib族金属和第viii族金属前驱体选自七钼酸铵、钼酸铵、磷钼酸铵、氧化钼、偏钨酸铵、乙基偏钨酸铵、氧化钨、硝酸钴、碱式碳酸钴、乙酸钴、氧化钴、硝酸镍、碱式碳酸镍、乙酸镍和氧化镍中的至少一种。

37、本发明中,p2o5由含磷化合物提供。优选地,所述含磷化合物选自磷酸、次磷酸、磷酸铵和磷酸二氢铵中的至少一种。

38、优选地,所述氧化铝的吸水率大于0.9ml/g,优选为0.9-1.2ml/g。

39、优选地,所述氧化铝的比表面积大于260m2/g,优选为260-400m2/g。

40、优选地,所述氧化铝的平均孔径大于8nm,进一步优选为8-14nm,孔分布形态呈单峰型孔分布。采用该种优选实施方式的优点为能够保证孔道空间充分,一方面可以形成一定数量2-6nm的孔径,另一方面又可以发挥所有活性金属组分的效果。

41、在一种优选情况下,所述氧化铝中,孔径分布在2-6nm的孔体积占氧化铝的总孔体积不超过10%,进一步优选不超过8%,进一步优选为5-8%。

42、在一种特别的优选情况下,所述氧化铝中,孔径分布在2-4nm的孔体积占氧化铝的总体积不超过4%,进一步优选不超过2%。

43、在本发明中,所述加氢精制催化剂ii为负载型催化剂,载体选自氧化铝、氧化铝-氧化硅和氧化钛中的一种或几种,以加氢精制催化剂ii整体为基准,以氧化物计,镍的含量为1-8重量%,钴元素的含量为0-10重量%,钼元素的含量为0-20重量%,钨元素的含量为20-50重量%。

44、本发明对加氢精制催化剂ii的制备方法没有特别的限定,只要能够制备得到加氢精制催化剂ii的方法均可用于本发明。

45、在本发明的一种实施方式中,反应流出物先在高压分离器中进行气液分离,分离出其中的气相物流,在高压分离器中分离出的气相物流为富氢气体,该富氢气体经纯化和增压后可以作为循环氢使用。高压分离器分离所得液相物流进入低压分离器中进行进一步气液分离,所得液相物流进入分馏塔进行分馏,获得喷气燃料和工业白油。所述加氢精制反应条件使得所得到的喷气燃料收率为50-80重量%,所得到的工业白油的收率为25-50重量%。

46、在本发明的一种实施方式中,所述喷气燃料的馏程范围为170-270℃。工业白油馏分的初馏点为270℃。本发明中,所述喷气燃料及工业白油的馏程采用astm d-86中规定的方法测定。

47、采用本发明得到的喷气燃料为高密度喷气燃料,其密度在0.835-0.860g/cm3的范围内。采用本发明的方法生产的喷气燃料具有较高的净热值,能够达到42.9mj/kg以上。采用本发明的方法生产的工业白油组分的密度可达到0.835-0.860g/cm3的范围内,同时运动黏度可达到4.2mm2/s,满足工业白油(i)的sh/t 0006-2017标准。

48、根据本发明的方法,加氢精制催化剂i具有较高的脱氮活性,促使加氢精制催化剂ii发挥其较高的芳烃活性,可在缓和的工艺条件下,将原料中的芳烃加氢饱和生成环烷烃类,根据本发明的方法,所述加氢精制反应条件使得所得到的喷气燃料中环烷烃的收率为60-92%。

49、优选地,所述加氢精制反应条件使得所得到的加氢产物中的总芳烃饱和率为70-98重量%,优选为80-98重量%。

50、总芳烃饱和率采用以下公式计算得到:

51、总芳烃饱和率=[(原料油中芳烃的质量-得到的加氢产物中芳烃的质量)/原料油中的芳烃质量]×100%。

52、产品中环烷烃收率的计算公式如下:

53、环烷烃收率=产品占加氢液相产物的收率*产品中环烷烃含量

54、本发明的特点:

55、(1)采用本发明的方法可以利用催化柴油等劣质柴油,生产符合gjb1603 6号喷气燃料标准的高密度喷气燃料,其密度达到0.835g/cm3以上,重量热值达到或超过42.9mj/kg,其收率可达到50-70%;同时可生产满足标准要求的工业白油。

56、(2)根据本发明的方法,通过两种催化剂在加氢反应区的合理匹配,得到的催化剂体系具有优异的芳烃饱和活性,因此经一步加氢反应即可得到高密度喷气燃料和工业白油。本发明工艺流程简单,并且原料油能够实现接近100%转化,同时高密度喷气燃料的收率较高。本发明的方法可用于新建及现有装置,具有良好的可实施性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131006.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表