一种秸秆热解焦油原位聚合成炭方法

- 国知局

- 2024-07-29 10:11:18

本发明涉及焦油原位聚合成炭,具体涉及一种秸秆热解焦油原位聚合成炭方法。

背景技术:

1、我国农作物秸秆资源十分丰富,截止到2022年,我国秸秆年总产量为9.77亿吨,可收集资源量为7.37亿吨,综合利用率为89.80%。秸秆资源作为生物质的重要组成部分,开发利用农作物秸秆等生物质资源,对于保护环境、缓解化石能源供应压力、走可持续发展道路等具有重要意义。

2、热解是一种高效利用秸秆等生物质资源的热转化技术,生物质热解产物主要包含三相:气相(热解气)、液相(生物油)以及固相(生物炭),经过热解产物的提质、改性后可以实现产物的高值利用。热解技术具有原料适用范围广、具有良好的经济效益和生态效益等优势。但是热解过程会产生约22~32%的焦油,焦油具有强腐蚀性、黏度大等缺点,极大程度影响了热解气的输送和质量,进一步限制了热解技术的发展以及热解气的应用。

3、目前对热解气中焦油的处理方式通常有以下三种:

4、第一种处理方式为直接燃烧,避免其排入空气中,但是生物质焦油由于可燃成分含量低、热值低、闪点高等缺点,因此导致焦油点火困难,加热炉燃烧不稳定,燃烧效率低、烧嘴磨损、风盘结焦等诸多问题,而且在一定程度上造成了焦油中化学能的浪费。

5、第二种方式是将热解气中的焦油进行冷凝为液体储存起来,进行后续的利用,但是将热解气进行冷凝,一方面损失了热解气中的热量,另一方面反应操作不连贯,没有进行物质均相转换,导致能源损失且加大了处理成本。

6、第三种方式是在热解过程中,通过使用催化剂减少焦油的产生,但现阶段存在转化效率低,催化过程中,热解气态物质与催化剂接触不充分、接触时间短,成为影响其催化效果的主要因素之一。

7、针对现有在热解过程对焦油的处理不足,本发明提出了一种秸秆热解焦油原位聚合成炭方法,以解决上述问题。

技术实现思路

1、本发明的目的是为了解决上述问题,提供一种秸秆热解焦油原位聚合成炭方法,本发明不但能够从根源上减少焦油的生成,减少焦油带来的危害;并且提出将焦油直接转化为炭,增加了热解过程中炭的产量,为生物质热解技术提供了新思路、新方法。

2、为了达到上述目的,本发明的技术方案如下:

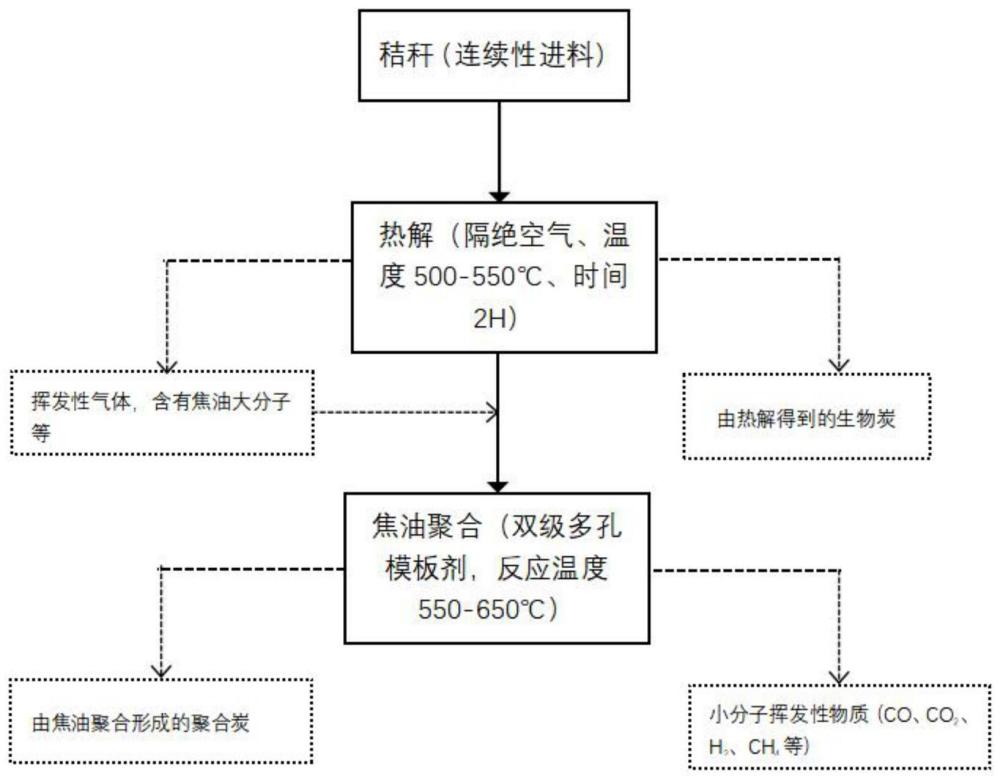

3、本发明提供了一种秸秆热解焦油原位聚合成炭方法,所述方法包括热解工序、焦油聚合工序和产物收集工序,具体包括以下步骤:

4、s1、热解工序:

5、将秸秆经过粉碎过筛后,连续性进料至热解区反应管道中,热解温度为500℃,升温速率为10℃/min,将秸秆生物质高温裂解为气态物质和生物炭,且通过热解区的反应管道连接至焦油聚合区,进行后续焦油聚合工序;

6、s2、焦油聚合工序:

7、将步骤s1中热解区的反应管道中产生的气态物质载入至焦油聚合区中的焦油聚合成炭反应器内进行焦油聚合反应,其中,焦油聚合区放有一个圆形罐体,圆形罐体内均匀放置四个相同的焦油聚合成炭反应器,且分别编号为反应器1号、反应器2号、反应器3号和反应器4号;热解区反应管道首先与反应器1号连接,开始产气时进行计时,待产气20分钟后,将反应器1号切换到反应器2使之与热解区反应管道相连;在离开热解管道时反应器1号会进行加盖操作,反应器1号的加盖操作与反应器2号和热解管道对接通过连杆结构操作同时发生;

8、s3、产物收集工序:

9、待步骤s2中的反应器1号反应一段时间后,将其取出冷却到50℃以下,取出聚合炭,然后根据积炭情况适时更换模板剂;待不进料总反应结束时,收集热解区的生物炭,将生物炭和热解炭进行称量,计算总炭产率;通过气体收集装置在焦油聚合区下方进行可燃性气体的收集。

10、进一步地,步骤s1中,引入流量为50ml/min的氮气作为载气对反应管进行吹扫,并进行气密性检查,排除反应过程中空气污染。

11、进一步地,所述焦油聚合成炭反应器包括管状的加热层,且其内部设有滤芯一和滤芯二两层结构;所述滤芯一和滤芯二顶部均设有模板剂;所述滤芯一和滤芯二的底部设有金属支架层。

12、进一步地,所述滤芯一和滤芯二为多孔结构,且所述滤芯一的孔径大于滤芯二的孔径。

13、进一步地,所述焦油聚合成炭反应器的底部两端为圆弧状。

14、进一步地,热解区和焦油聚合区通过卡套结构密封连接;且当反应器1号更换到反应器2号时,首先打开热解区的氮气加压保护气流,使氮气围绕热解管道周围并向焦油聚合区流动。

15、进一步地,热解区和焦油聚合区采用两段式加热,在热解区反应温度设置到500-550℃,焦油聚合区处于550-650℃。

16、进一步地,热解区的中心轴、焦油聚合区的反应器1号所在初始位置的中心轴和气体收集区的中心轴位于同一条直线上。

17、与现有技术相比,本方案的有益效果:

18、1、本发明的方法中,提出了将热解气原位聚合成炭的思路,减少焦油副产物生成,并将大部分焦油聚合成炭,提高对秸秆的多重利用,减少焦油对热解设备炉体及管路的腐蚀。

19、2、本发明的方法通过使用嵌有模板剂的耐高温压缩石英玻璃纤维分子膜作为滤芯,滤芯内排列复杂形成多孔结构,气流通过该层时气流方向不断发生改变;根据焦油等大分子的直径设置滤芯的孔径,使焦油等大分子物质可以截留下来,在模板剂的作用下发生焦油聚合反应;使用两层孔径不同的滤芯提高了对焦油等大分子物质的截留作用。

20、3、本发明的方法中,在焦油聚合成炭区放置四个同样的焦油聚合反应器,四个反应器可分别加热,满足不同反应器对不同温度的要求,同时减少在切换反应器时热量的损耗;并且,本发明中通过卡套结构将反应器与热解区密封连接,便于定期更换反应器可确保模板剂的活性保持最佳以保证聚合成炭的效果。

21、4、本发明的方法中,在热解区和焦油聚合区处,没有将焦油没有冷凝为液态,直接对气态焦油进行聚合成炭,使焦油没有发生物理状态的改变,保证了焦油的均相转化,减少了能量的损失,使整个反应具有连续性。

技术特征:1.一种秸秆热解焦油原位聚合成炭方法,其特征是:所述方法包括热解工序、焦油聚合工序和产物收集工序,具体包括以下步骤:

2.如权利要求1所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:步骤s1中,引入流量为50ml/min的氮气作为载气对反应管进行吹扫,并进行气密性检查,排除反应过程中空气污染。

3.如权利要求1所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:所述焦油聚合成炭反应器包括管状的加热层,且其内部设有滤芯一和滤芯二两层结构;所述滤芯一和滤芯二上部均设有模板剂;所述滤芯一和滤芯二的底部设有金属支架层。

4.如权利要求3所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:所述所述滤芯一和滤芯二为多孔结构,且所述滤芯一的孔径大于滤芯二的孔径。

5.如权利要求3所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:所述焦油聚合成炭反应器的底部两端为圆弧状。

6.如权利要求1所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:热解区和焦油聚合区通过卡套结构密封连接;且当反应器1号更换到反应器2号时,首先打开热解区的氮气加压保护气流,使氮气围绕热解管道周围并向焦油聚合区流动。

7.如权利要求1所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:热解区和焦油聚合区采用两段式加热,在热解区反应温度设置到500-550℃,焦油聚合区处于550-650℃。

8.如权利要求1所述的一种秸秆热解焦油原位聚合成炭方法,其特征是:热解区的中心轴、焦油聚合区的反应器1号所在初始位置的中心轴和气体收集区的中心轴位于同一条直线上。

技术总结本发明公开了一种秸秆热解焦油原位聚合成炭方法,涉及焦油原位聚合成炭技术领域,包括热解工序、焦油聚合工序、产物收集工序;热解工序:将生物质通过高温裂解为气态物质,气体物质在载流气的作用下,进入下一工序;焦油聚合成炭工序:经过热解产生的气态物质,在载流气作用下进入焦油聚合成炭反应器,聚合成炭。产物收集工序:热解区的生物炭和焦油聚合成炭反应区的聚合炭及CO、H<subgt;2</subgt;、CH<subgt;4</subgt;等可燃性气体收集。本发明不但能够从根源上减少焦油的生成,减少焦油带来的危害;并且提出将焦油直接转化为炭,增加了热解过程中炭的产量,为生物质热解技术提供了新思路、新方法。技术研发人员:姚宗路,谢腾,王丹,赵立欣,霍丽丽,贾吉秀,赵亚男受保护的技术使用者:中国农业科学院农业环境与可持续发展研究所技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240726/131002.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。