一种两段加氢裂化工艺和系统的制作方法

- 国知局

- 2024-07-29 10:11:52

本发明属于石油炼制,特别是涉及一种可延长装置运转周期、提高重石脑油收率的两段全循环加氢裂化工艺和系统。

背景技术:

1、近年来炼化市场格局发生了巨大变革,加氢裂化工艺因为目的产品灵活受到越来越多的关注。目前,加氢裂化技术发展方向主要集中表现在如下两大方向:(1)提高目标产品收率;(2)装置规模大型化。

2、加氢裂化工艺通常包括单段加氢裂化工艺与两段加氢裂化工艺,其中单段加氢裂化又可分为单段两剂加氢裂化、单段串联一次通过以及单段串联循环工艺。以单段串联为例,原料油先后经过加氢精制反应器、加氢裂化反应器进行处理,反应生成物进入分离单元得到一系列产品;两段工艺中原料油先后经过加氢精制反应器、加氢裂化反应器进行处理,反应生成物进入分离单元,出部分产品同时部分未转化油进二段加氢裂化反应器,得到的二段加氢裂化产物循环至分离单元。由于其裂化功能分散至两个反应器完成,所以其加工量较单段加氢裂化有显著增加。因此两段加氢裂化工艺具有较强的发展前景。在研发过程中应着重提升装置的长周期运转稳定性与重石脑油收率。

3、催化柴油由于其本征特点在炼油化工环节中属于较难利用的馏分,所能实现掺炼催化柴油必将丰富炼化企业的技术选择并增加经济效益。

4、cn109988607a公开了一种灵活两段加氢裂化工艺,其特征为蜡油原料通过第一加氢预处理催化剂床层得到的物流分成两股,一股与催化柴油混合径加氢处理反应器后作为催化裂化原料,另一股继续进行加氢裂化反应器。该工艺流程虽能同时加工蜡油与催化柴油,但加氢裂化流程处于常规单段加氢裂化流程无法实现最大化生产重整原料。

5、cn109777500a公开了一种气液逆流的两段加氢裂化方法,该专利将精制产物经过闪蒸罐进行气液分离,液相由加氢裂化反应器顶部进入,气相由加氢裂化反应器不同床层位置进入,可有效解决裂化与精制温度匹配的问题,一定程度上增加石脑油收率。

技术实现思路

1、针对现有常规两段加氢裂化工艺中重石脑油收率低以及因循环油中芳烃累积而导致运转周期缩短的实际情况,同时结合催化柴油难以高附加值利用的现实难题。本发明主要目的是提供一种可以在二段加氢裂化过程中加工催化柴油的两段加氢裂化方法,同时提高了两段加氢裂化装置的长周期稳定性与优质重整装置原料重石脑油的产品收率。

2、现有的两段加氢裂化工艺中存在如下技术瓶颈:(1)两段全循环加氢裂化工艺中由于二段加氢裂化未转化油直接进入到分离系统不再历经加氢精制反应区,会导致部分难以进行加氢裂化反应的稠环芳烃在系统内循环进而累积到一定量时影响装置的整体技术效果;(2)现有两段全循环工艺单独依靠催化剂性能升级难以突破重石脑油选择性超过70%大关,提升反应深度会导致轻石脑油以及气体产品收率增加,导致整体重石脑油选择性降低。

3、申请人在研究过程发现加氢裂化反应在裂化反应区域存在动态抑制导向现象,即在全馏分反应物的加氢裂化过程中,引入馏程a~b℃的物质会促进a~b℃馏程的物质优先反应轻组分(<a℃),而抑制馏程>b℃的物质反应。申请人基于上述试验发现,通过优化二段加氢裂化反应功能区域与加氢裂化反应路径,在延长装置运转周期的同时显著提高目标产物的选择性。

4、为了解决现有技术的不足,本发明提供一种两段加氢裂化工艺,包括以下步骤:

5、(1)对催化柴油进行分离,得到轻催化柴油和重催化柴油;

6、(2)在加氢预处理条件下,蜡油原料进入加氢预处理反应器,与氢气和加氢预处理催化剂共同作用,得到加氢预处理物流;

7、(3)在一段加氢裂化条件下,加氢预处理物流进入一段加氢裂化反应器,与氢气和加氢裂化催化剂共同作用,得到的一段加氢裂化物流进入分离单元分离后得到气体产品、轻石脑油、重石脑油、轻尾油、重尾油;

8、(4)在二段加氢裂化条件下,轻催化柴油、重催化柴油、轻尾油、重尾油进入二段加氢裂化反应器,与氢气和其中的催化剂共同作用,得到的二段加氢裂化物流循环回分离单元处理;

9、其中,二段加氢裂化反应器内按照液相物料流动方向依次设置有加氢裂化催化剂床层i、加氢精制催化剂床层和加氢裂化催化剂床层ii;

10、反应器顶端设置有进口i,重催化柴油和重尾油通过进口i进入二段加氢裂化反应器;

11、加氢裂化催化剂床层i和加氢精制催化剂床层之间的反应器壳体上设置有进口ii,轻催化柴油通过进口ii进入二段加氢裂化反应器;

12、加氢精制催化剂床层和加氢裂化催化剂床层ii之间的反应器壳体上设置有进口iii;轻尾油通过进口iii进入二段加氢裂化反应器。

13、优选的,根据本发明的一种具体实施方式,催化柴油的馏程一般为150℃~350℃,芳烃质量含量为40%~80%,优选芳烃质量含量为50%~70%;硫含量不大于1.0wt%、氮含量不大于1000ppm,优选氮含量不大于500ppm。

14、优选的,根据本发明的一种具体实施方式,催化柴油的加工量为蜡油原料的2wt%~55wt%,优选为5wt%~15wt%。

15、优选的,根据本发明的一种具体实施方式,轻催化柴油和重催化柴油的分割温度为200~340℃,优选为280~320℃。

16、优选的,根据本发明的一种具体实施方式,蜡油原料的初馏点一般控制为180~250℃,优选为210~235℃;终馏点控制在450~550℃,优选为460~500℃。

17、优选的,根据本发明的一种具体实施方式,蜡油原料可以选自于直馏蜡油、沸腾床蜡油、焦化蜡油等中的至少一种。对蜡油原料的硫氮含量要求比较宽泛,通常可以控制硫含量不高于3.0wt%、氮含量不高于2000ppm。

18、优选的,根据本发明的一种具体实施方式,步骤(3)中一段加氢裂化物流进入分离单元分离后得到气体产品、轻石脑油、重石脑油、轻尾油、重尾油的具体过程如下:一段加氢裂化物流先进行气液分离,分离得到的气相经净化处理并经循环氢压缩机压缩后得到氢气,作为循环氢使用,具体到本发明中可以循环回一段加氢裂化反应器、二段加氢裂化反应器使用,所述净化处理是指将气相中的硫化物(包括但不限于硫化氢)脱除,净化处理可以采用现有可以脱除硫化氢工艺中的任一种;分离得到的液相经分离后得到轻石脑油、重石脑油、轻尾油、重尾油。

19、优选的,根据本发明的一种具体实施方式,轻石脑油可以部分或全部进入二段加氢裂化反应器,当部分进入二段加氢裂化反应器时,其余部分可以作为产品出装置使用;当其进入二段加氢裂化反应器时,优选通过设置于加氢精制催化剂床层和加氢裂化催化剂床层ii之间的反应器壳体上的进口iii进入二段加氢裂化反应器。进入二段加氢裂化反应器的轻石脑油的量为轻石脑油产品的0%~100%(wt),优选为10%~50%(wt)。

20、优选的,根据本发明的一种具体实施方式,二段加氢裂化反应器中的加氢精制催化剂床层体积占比为20%~60%,优选为25%~40%。加氢精制催化剂床层的底端位于二段加氢裂化反应器高度(自上而下)的30%~90%,进一步优选为55%~85%。

21、优选的,根据本发明的一种具体实施方式,加氢预处理反应器中装填至少一种加氢裂化预处理催化剂,优选包含1~3种加氢裂化预处理催化剂。一般情况下,加氢裂化预处理催化剂包括载体和负载于载体上的加氢金属组分,加氢金属组分可以是选自于vi族、vii族或viii族金属元素中的至少一种,优选为co、mo、ni、w中的两种或两种以上金属为活性组分。具体可以选用中国石油化工股份有限公司大连(抚顺)石油化工研究院研制开发的ff-12、ff-56、ff-66、fhuds-8等商用加氢催化剂,也可根据需要按本领域的常识进行制备。

22、优选的,根据本发明的一种具体实施方式,一段加氢裂化反应器内包含至少一种加氢裂化催化剂,加氢裂化催化剂包括载体和负载于载体上的加氢组分,加氢组分一般可以选自于vib族、viii族金属元素中的至少一种,优选为co、mo、ni、w中的两种或两种以上;载体可以选自于y分子筛、β分子筛、改性y分子筛、改性β分子筛、氧化铝、无定型硅铝中的至少一种。一般情况下,以催化剂的重量为基准,加氢组分按氧化物计算含量为20%~45%(wt),优选为23%~32%(wt)。具体的可以选择中国石油化工股份有限公司抚顺石油化工研究院(fripp)研制开发的fc-52、fc-32等商用加氢裂化催化剂,也可根据需要按本领域的常识进行制备。

23、优选的,根据本发明的一种具体实施方式,二段加氢裂化反应器内包括加氢裂化催化剂床层i、加氢裂化催化剂床层ii,其中:

24、加氢裂化催化剂床层i中装填的催化剂包括一种载体和负载与载体上的活性金属组分,活性金属组分一般选自于vib族金属元素、viii族金属元素中的一种或几种,优选为co、mo、ni、w中的两种或两种以上;载体选自于y分子筛、β分子筛、改性y分子筛、改性β分子筛、氧化铝、无定型硅铝中的至少一种。一般情况下,以催化剂的重量为基准,活性金属组分按照氧化物计算含量为18%~38%,优选为20%~28%。分子筛优选为β分子筛,含量为15%~35%,优选为20%~30%。具体的可以选择中国石油化工股份有限公司抚顺石油化工研究院(fripp)研制开发的fc-76、fc-50等商用加氢裂化催化剂,也可根据需要按本领域的常识进行制备。

25、加氢裂化催化剂床层ii中装填的催化剂包括一种载体和负载与载体上的活性金属组分,活性金属组分一般选自于vib族金属元素、viii族金属元素中的一种或几种,优选为co、mo、ni、w中的两种或两种以上;载体选自于y分子筛、β分子筛、改性y分子筛、改性β分子筛、氧化铝、无定型硅铝中的至少一种。一般情况下,以催化剂的重量为基准,活性金属组分按照氧化物计算含量为20%~40%,优选为22%~30%。分子筛优选为y分子筛,含量为18%~38%,优选为25%~35%。具体的可以选择中国石油化工股份有限公司抚顺石油化工研究院(fripp)研制开发的fc-38、fc-14等商用加氢裂化催化剂,也可根据需要按本领域的常识进行制备。

26、优选的,根据本发明的一种具体实施方式,二段加氢裂化反应器内的加氢精制催化剂床层装填至少一种加氢精制催化剂,加氢精制催化剂是负载在无定形氧化铝或/和氧化硅上的至少一种vib族金属,或至少一种选自viii族金属或其组合的催化剂。加氢精制催化剂可以选择市售商品或者根据需要按本领域的常识进行制备。具体可以选用中国石油化工股份有限公司抚顺石油化工研究院(fripp)开发的ff-56、ff-66、fhuds-7、fhuds-8、ftx等商用加氢精制催化剂。

27、优选的,根据本发明的一种具体实施方式,加氢预处理反应器的操作条件一般如下:反应压力为8.0~20.0 mpa,优选为10.0~18.0mpa,反应温度为340~430℃,优选为350~425℃,体积空速为0.2~10.0h-1,优选为0.8~2.0h-1,氢油体积比为100~3000,优选为800~2000。

28、优选的,根据本发明的一种具体实施方式,一段加氢裂化反应器的操作条件一般如下:反应压力为8.0~20.0 mpa,优选为10.0~18.0mpa,反应温度为330~425℃,优选为360~410℃,体积空速为0.6~8.0h-1,优选为0.8~2.0h-1,氢油体积比为100~2500,优选为600~2200。

29、优选的,根据本发明的一种具体实施方式,二段加氢裂化反应器的操作条件一般如下:反应压力为8.0~18.0 mpa,优选为10.0~17.0mpa,反应温度为320~410℃,优选为340~390℃,体积空速为0.6~8.0h-1,优选为1.0~2.5h-1,氢油体积比为500~2500,优选为600~2200。

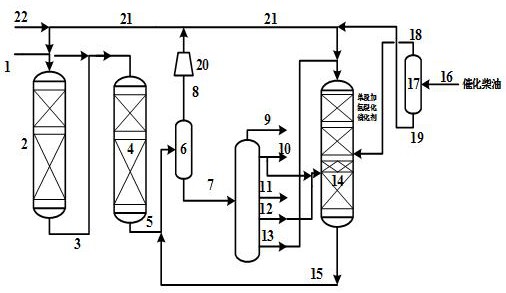

30、本发明另一方面提供一种两段加氢裂化系统,包括催化柴油分离单元、加氢预处理反应器、一段加氢裂化反应器、分离单元、二段加氢裂化反应器;其中,

31、催化柴油分离单元,其用于接收催化柴油并对其进行分离,分离后得到轻催化柴油和重催化柴油;

32、加氢预处理反应器,其用于接收蜡油原料和氢气,在加氢预处理条件下与加氢预处理催化剂作用后得到加氢预处理物流;

33、一段加氢裂化反应器,其用于接收来自加氢预处理反应器的加氢预处理物流和氢气,与加氢裂化催化剂作用后得到一段加氢裂化物流;

34、分离单元,其用于接收来自一段加氢裂化反应器的一段加氢裂化物流,首先进入气液分离区经气液分离后得到气相和液相,液相经分馏塔分离后得到轻石脑油、重石脑油、轻尾油、重尾油;

35、二段加氢裂化反应器,二段加氢裂化反应器内按照液相物料流动方向依次设置有加氢裂化催化剂床层i、加氢精制催化剂床层和加氢裂化催化剂床层ii;

36、反应器顶端设置有进口i,重催化柴油和重尾油通过进口i进入二段加氢裂化反应器;

37、加氢裂化催化剂床层i和加氢精制催化剂床层之间的反应器壳体上设置有进口ii,轻催化柴油通过进口ii进入二段加氢裂化反应器;

38、加氢精制催化剂床层和加氢裂化催化剂床层ii之间的反应器壳体上设置有进口iii;轻尾油通过进口iii进入二段加氢裂化反应器。

39、优选的,根据本发明的一种具体实施方式,气液分离区根据实际情况一般包括热高压分离器、热低压分离器、冷高压分离器以及冷低压分离器,分离器之间及分离器与分馏塔之间的连接方式采用本领域现有连接方式即可,本领域技术人员可以根据实际需要自由选择。

40、优选的,根据本发明的一种具体实施方式,轻石脑油可以部分或全部进入二段加氢裂化反应器,当部分进入二段加氢裂化反应器时,其余部分可以作为产品出装置使用;当其进入二段加氢裂化反应器时,优选通过设置于加氢精制催化剂床层和加氢裂化催化剂床层ii之间的反应器壳体上的进口iii进入二段加氢裂化反应器。进入二段加氢裂化反应器的轻石脑油的量为轻石脑油产品的0%~100%(wt),优选为10%~50%(wt)。

41、与现有技术相比较,本发明提供的两段加氢裂化工艺具有如下优点:

42、(1)本发明所述两段加氢裂化工艺通过在二段加氢裂化反应器中下部设置加氢精制催化剂床层,将二段加氢裂化反应器中的稠环芳烃进行部分芳烃饱和,从而解决了传统两段全循环蜡油加氢裂化工艺固有的稠环芳烃累积的问题,同时避免在二段加氢裂化反应器顶部设置加氢精制催化剂床层引起部分轻质芳烃先经过饱和后经过后续的加氢裂化反应区发生过度加氢裂化导致气体、轻石脑油产品收率增加从而影响整体经济效益的问题。本发明中在二段加氢裂化反应器中下部设置加氢精制催化剂床层,同时按照渐次反应规律并结合利用动态抑制现象提高重石脑油收率。

43、(2)本发明所述两段加氢裂化工艺中,将催化柴油原料进行轻重组分切割,重催化柴油由顶部进口进入二段加氢裂化反应器,轻催化柴油由进口ii进入二段加氢裂化反应器,使得在二段反应器的上方催化柴油的加工负荷有所降低,难反应的重催化柴油充分反应,而轻催化柴油在中段进料也可以降低其因过度反应生产轻石脑油与气体产品的倾向。同时二段加氢裂化反应器内精制催化剂的下方由于轻石脑油馏分的引入,形成了一个柴油馏分、轻石脑油馏分高密度区域,根据化学平衡原理柴油馏分反应得到重石脑油过程得到加剧,而重石脑油反应至轻石脑油则得到抑制,使得重石脑油收率有所提高,综上所述,结合利用二段加氢裂化反应器内合理的催化剂级配设置,同时设置不同的物料进口,让不同的物料通过不同的进口进入反应器不同位置进行反应,实现掺炼催化柴油的积极效果,按照渐次反应规律并结合动态抑制理论使得重石脑油收率有所提高。

44、(3)综上所述,本发明两段加氢裂化工艺通过加工原料的合理调配,并结合工艺路线的调整,在利用申请人发现的动态抑制现象基础上,提出了一种新型两段加氢裂化工艺,在提高装置重石脑油产品选择性的同时还解决了两段全循环加氢裂化工艺易导致稠环芳烃累积的固有问题,并可以处理目前难以合理高效利用的催化柴油原料,为企业体质增效提供有利的技术支撑。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131052.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。