一种加工高干点蜡油的加氢裂化方法和系统与流程

- 国知局

- 2024-07-29 10:11:57

本发明属于石油化工,涉及一种加氢裂化方法,特别是涉及一种以高干点蜡油为原料的加氢裂化方法。

背景技术:

1、加氢裂化工艺可用原料范围广,但对每种原料都有一些特定的限制,例如在加工蜡油原料时对干点有所限制,往往不高于530℃。但由于石化原料呈现重质化同时企业对经济效益也是寸土必争,因此希望通过深拔技术拓宽蜡油原料的加工量,经过深拔处理的蜡油被称之为高干点蜡油,其加工难度较常规蜡油显著提高。传统加氢裂化工艺所加工的原料油干点一般小于530℃,采用深拔技术后,原料油干点显著提高,使得氮含量、硫含量、沥青质、残炭和微量金属杂质含量明显增加。

2、高干点深拔蜡油加氢裂化技术开发的关键是解决常减压装置深拔后由于深拔蜡油性质明显变差而难以加工的问题。蜡油深拔后,对加氢裂化催化剂和加氢裂化技术提出了一系列要求。对催化剂来说,要求精制催化剂的脱氮性能更好,裂化催化剂具有更大孔径,能够容纳大分子,具有更好的选择性。高干点蜡油原料的加工一直困扰着石化行业工作者,加氢裂化工艺可将蜡油原料通过开环、断链等一系列反应生产高附加值的重石脑油馏分等化工原料。但高干点蜡油原料的氮含量与芳烃含量高,一定程度成为限制装置长周期稳定运转的技术瓶颈,尤其是对加氢裂化预处理段加工苛刻度高,需要不断提升反应温度以进行活性补充。

3、cn104611010a公开了一种高干点原料的加氢裂化方法,通过设立三段反应区,第一段反应区进行加氢精制反应,第二段反应区同时采用气液并流和逆流进行深度精制,三段反应区进行加氢裂化。能够提高装置整体的脱氮能力,但主体上是通过增加反应器来实现的,技术经济性有待进一步提高。

4、cn107345156a公开了一种加氢裂化方法,该方法适合加工高干点蜡油原料,其特征为所用的加氢裂化催化剂使用改性y型分子筛、无定型硅铝和氧化铝为载体,其中改性y型分子筛是一种富含介孔、有效孔分布集中的y型分子筛,介孔孔体积占总体积的70%以上。

5、cn101987967a公开了一种减压深拔蜡油的加氢处理方法,深拔蜡油与氢气混合后先后经过两个加氢反应区,第一加氢反应区装填加氢保护剂和加氢脱金属脱沥青催化剂,第二加氢反应区装填加氢脱硫催化剂与脱氮催化剂。

技术实现思路

1、针对高干点蜡油原料氮含量高、加工难度大,需要加氢精制段在高苛刻度条件下操作,从而引起装置运转周期短的问题。本发明的主要目的是提供一种加工高干点蜡油的加氢裂化方法和系统。本发明提供的加氢裂化方法可以提高高干点蜡油加氢裂化装置的长周期运转稳定性与以重石脑油为代表的优质重整原料的产品收率。

2、为了解决现有技术的不足,本发明提供一种加工高干点蜡油的加氢裂化方法,包括以下步骤:

3、(1)将高干点蜡油原料进行轻重组分切割,得到轻质蜡油原料和重质蜡油原料;

4、(2)轻质蜡油原料依次进入加氢预处理单元和第一加氢裂化单元,在氢气和催化剂存在下进行反应,反应后得到第一加氢裂化料流;

5、(3)第一加氢裂化料流进入分离单元经分离后得到气体、轻石脑油、重石脑油和尾油;

6、(4)重质蜡油原料、尾油进入第二加氢裂化单元,在氢气和加氢裂化催化剂存在条件下进行反应,反应后得到第二加氢裂化料流;

7、(5)第二加氢裂化料流进行轻重组分切割,得到的重质第二加氢裂化料流循环至加氢预处理单元,轻质第二加氢裂化料流循环回到分离单元。

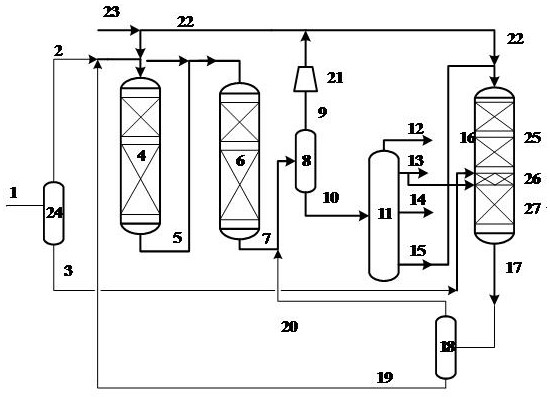

8、本发明另一方面还提供一种加工高干点蜡油的加氢裂化系统,包括原料分离单元、加氢预处理单元、第一加氢裂化单元、分离单元、第二加氢裂化单元、产物分离单元,其中

9、原料分离单元,其用于接收并将高干点蜡油原料进行轻重组分切割,得到轻质蜡油原料和重质蜡油原料;

10、加氢预处理单元,其用于接收来自原料分离单元的轻质蜡油原料、氢气,反应后得到加氢预处理料流;

11、第一加氢裂化单元,其用于接收来自加氢预处理单元反应后得到的加氢预处理料流和氢气,反应后得到第一加氢裂化料流;

12、分离单元,其用于接收来自第一加氢裂化单元反应后得到的第一加氢裂化料流,分离后得到气体、轻石脑油、重石脑油和尾油;

13、第二加氢裂化单元,其用于接收来自分离单元的尾油、来自原料分离单元的重质蜡油原料、及任选的来自分离单元的轻石脑油,反应后得到第二加氢裂化料流;

14、产物分离单元,其用于接收并将来自第二加氢裂化单元的第二加氢裂化料流进行轻重组分切割,得到轻质第二加氢裂化料流和重质第二加氢裂化料流;得到的重质第二加氢裂化料流经管线循环至加氢预处理单元,轻质第二加氢裂化料流经管线循环至分离单元。

15、与现有技术相比较,本发明提供的加工高干点蜡油的加氢裂化方法和系统具有如下技术效果:

16、本发明提供的加工高干点蜡油的加氢裂化方法和系统中,将干高点蜡油原料首先进行轻重组分切割,轻质蜡油原料依次经加氢预处理、第一加氢裂化单元和第二加氢裂化单元进行处理,而重质蜡油原料优选先进入第二加氢裂化单元的中下部,通过设置的加氢精制催化剂床层与加氢裂化催化剂床层b进行处理,并经产物分离单元再次进行轻重切割,将重质第二加氢裂化料流经管线循环至加氢预处理单元,极大的缓解了加氢预处理单元的加工难度,有助于延长装置运行周期。解决了常规工艺方法由于高干点蜡油原料因氮含量高且难脱除,加氢预处理过程要在苛刻度较高的操作条件下操作,需要不断提高反应温度以进行温度补偿进而导致装置运转周期缩短的问题,以及加氢预处理反应器出口物料温度过高,与加氢裂化反应器所需操作温度不匹配的问题。

17、本发明提供的加工高干点蜡油的加氢裂化方法和系统中,在第二加氢裂化单元中设置加氢精制催化剂床层,可以将二段反应器中的稠环芳烃进行部分芳烃饱和,从而解决了传统两段全循环加氢裂化工艺中稠环芳烃累积的问题,同时还可以提高重石脑油选择性,实现防止稠环芳烃累积与提高重石脑油选择性两大正向提高。

18、申请人发现,加氢裂化反应在裂化反应区域存在动态抑制导向现象,即在全馏分反应物的加氢裂化过程中,引入馏程a~b℃的物质会促进a~b℃馏程的物质会促进馏程<b℃的物质反应,而抑制馏程>b℃的物质反应。申请人基于上述试验发现,通过优化第二加氢裂化单元功能区域与加氢裂化反应路径,在延长装置运转周期的同时显著提高目标产物的选择性。将轻石脑油由加氢精制催化剂床层下部的第三进料口引入第二加氢裂化单元,使得轻质循环油避开加氢精制催化剂床层,重质蜡油原料由顶部第一进料口进入,使得在加氢精制催化剂床层下部的反应器区域内形成一个轻石脑油与重馏分反应物高浓度区,促进重馏分反应物向重石脑油方向反应的发生,降低重石脑油馏分向轻石脑油馏分反应的倾向,进一步增加重石脑油产品选择性。

技术特征:1.一种加工高干点蜡油的加氢裂化方法,包括以下步骤:

2.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,高干点蜡油原料的馏程为280℃~600℃,终馏点为550℃~600℃。

3.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,步骤(1)中高干点蜡油原料进行轻重组分切割的分割温度为540~580℃。

4.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,加氢精制催化剂床层占第二加氢裂化单元总催化剂床层的体积比为5%~30%,优选为8%~18%;加氢精制催化剂床层的底部位置位于第二加氢裂化单元中反应器高度自上而下的20%~90%,优选为35%~75%。

5.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,尾油通过第二加氢裂化单元中的反应器顶部的第一进料口进入第二加氢裂化单元。

6.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,重质蜡油原料通过设置于加氢裂化催化剂床层a和加氢精制催化剂床层之间的反应器壳体侧壁上的第二进料口进入第二加氢裂化单元。

7.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,轻石脑油部分或全部进入第二加氢裂化单元进行处理,当进入第二加氢裂化单元时,通过加氢精制催化剂床层与加氢裂化催化剂床层b之间的反应器壳体侧壁上的第三进料口进入第二加氢裂化单元。

8.根据权利要求7所述的加工高干点蜡油的加氢裂化方法,其特征在于,当轻石脑油部分进入第二加氢裂化单元时,进入第二加氢裂化单元的轻石脑油的量为轻石脑油产品的10wt %~85 wt %,优选为15 wt %~75 wt %。

9.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,第二加氢裂化料流进行轻重组分切割的分割温度为510~580℃,第二加氢裂化料流进行轻重组分切割的分割温度比高干点蜡油原料进行轻重组分切割的分割温度低0~30℃,优选为5~20℃。

10.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,加氢预处理单元的操作条件包括:

11.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,第一加氢裂化单元的操作条件包括:

12.根据权利要求1所述的加工高干点蜡油的加氢裂化方法,其特征在于,第二加氢裂化单元的操作条件包括:

13.一种加工高干点蜡油的加氢裂化系统,包括原料分离单元、加氢预处理单元、第一加氢裂化单元、分离单元、第二加氢裂化单元、产物分离单元,其中

14.根据权利要求13所述加工高干点蜡油的加氢裂化系统,其特征在于,加氢精制催化剂床层占第二加氢裂化单元总催化剂床层的体积比为5%~30%,优选为8%~18%;加氢精制催化剂床层的底部位置位于第二加氢裂化单元中反应器高度自上而下的20%~90%,进一步优选为35%~75%。

15.根据权利要求13所述加工高干点蜡油的加氢裂化系统,其特征在于,所述加工高干点蜡油的加氢裂化系统中,第二加氢裂化单元中的反应器包括第一进料口、第二进料口、出料口;其中,第一进料口位于反应器顶部,尾油通过第一进料口进入第二加氢裂化单元,第二进料口设置于加氢裂化催化剂床层a和加氢精制催化剂床层之间的反应器壳体侧壁上,重质蜡油原料通过第二进料口进入第二加氢裂化单元。

16.根据权利要求13所述加工高干点蜡油的加氢裂化系统,其特征在于,第二加氢裂化单元中的反应器还包括第三进料口,第三进料口设置于加氢精制催化剂床层与加氢裂化催化剂床层b之间的反应器壳体侧壁上,当轻石脑油循环至第二加氢裂化单元进行处理时,通过第三进料口进入第二加氢裂化单元。

17.根据权利要求13所述加工高干点蜡油的加氢裂化系统,其特征在于,分离单元包括气液分离器和分馏塔。

18.根据权利要求13所述加工高干点蜡油的加氢裂化系统,其特征在于,加氢预处理单元设置至少一台反应器,当设置两台以上反应器时,反应器之间采用并联和/或串联方式连接;优选采用串联方式连接;所述反应器为固定床加氢反应器、悬浮床加氢反应器、流化床加氢反应器中的至少一种。

19.根据权利要求13所述加工高干点蜡油的加氢裂化系统,其特征在于,第一加氢裂化单元、第二加氢裂化单元均设置至少一台反应器,当设置两台以上反应器时,反应器之间采用并联和/或串联方式连接;优选采用串联方式连接;所述反应器为固定床加氢反应器、悬浮床加氢反应器、流化床加氢反应器中的至少一种,优选采用固定床反应器。

技术总结本发明提供一种加工高干点蜡油的加氢裂化方法和系统,所述系统包括原料分离单元、加氢预处理单元、第一加氢裂化单元、分离单元、第二加氢裂化单元、产物分离单元,所述方法为先将高干点蜡油原料进行切割后得到轻质蜡油原料和重质蜡油原料;轻质蜡油原料依次进入加氢预处理单元和第一加氢裂化单元进行反应,反应后得到第一加氢裂化料流进入分离单元经分离后得到气体、轻石脑油、重石脑油和尾油;重质蜡油原料和尾油进入第二加氢裂化单元进行反应,反应后得到第二加氢裂化料流进行轻重组分切割,得到的重质第二加氢裂化料流循环至加氢预处理单元,轻质第二加氢裂化料流循环回到分离单元。本发明提供的加氢裂化方法可以提高高干点蜡油加氢裂化装置的长周期运转稳定性与以重石脑油为代表的优质重整原料的产品收率。技术研发人员:范思强,吴子明,羡策,秦波,庞宏受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/4/24本文地址:https://www.jishuxx.com/zhuanli/20240726/131060.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表