一种低温甲醇洗一步法脱水脱碳耦合碳捕集系统及方法与流程

- 国知局

- 2024-07-29 10:11:58

本发明属于天然气脱碳领域,尤其涉及一种低温甲醇洗一步法脱水脱碳耦合碳捕集系统及方法。

背景技术:

1、天然气脱碳工艺主要有溶剂(物理、化学)吸收法、膜分离法、变压吸附法、低温分离法、分子筛吸附法等,针对不同的含co2量、处理量和净化度,不同工艺具有不同的适应性。

2、目前天然气脱碳方法以化学溶剂吸收法为主,常用的化学吸收剂包括氨水、碳酸钾、乙醇胺(mea)以及n-甲基乙醇胺(mdea),其中使用mea、mdea的醇胺法最为成熟,应用最广泛。典型的mdea法碳捕集流程为:含有二氧化碳的原料气加压后从塔底进入吸收塔,冷却后的mdea溶剂从塔顶进入吸收塔,二者在吸收塔内逆流接触,原料气中二氧化碳被mdea溶剂吸收,吸收塔的塔顶获得脱碳净化气,充分吸收二氧化碳的富液由吸收塔的塔底流出,在闪蒸塔中解吸出部分二氧化碳,罐底富液进入闪蒸塔进一步解吸,获得二氧化碳气。闪蒸塔塔底半贫液一部分去吸收塔继续吸收二氧化碳,另一部分经换热升温,从塔顶进入再生塔进行热再生,再生后的贫液冷却后作为新鲜溶剂重新进入吸收塔顶循环使用。

3、然而化学溶剂吸收法存在脱碳工艺流程复杂,设备造价高,不便于安装和维修,溶剂对设备腐蚀严重、易变质、易起泡,介质再生温度高、能耗大等缺点,而且深层煤层气采用泡沫排采工艺,采出水矿化度高,生产运行过程中易携带一些泡沫液至下游,会影响化学溶剂的稳定性和吸收效果。经化学吸收法处理后的天然气和co2尾气含饱和水,需要进一步脱水处理才可以控制水露点指标,以满足外输需求或下游工艺需要。

4、低温甲醇洗属于物理溶剂吸收法,主要用于含有co2和硫化物等酸性气体的气源,例如大型煤化工煤气化产生的高压变换气。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明的目的在于提供一种低温甲醇洗一步法脱水脱碳耦合碳捕集系统及方法,解决现有技术溶剂再生能耗大,易变质发泡等问题,实现同时脱水脱碳,简化工艺流程,同时本工艺结合碳捕集工艺,可实现全流程零碳排。

2、为实现上述目的,本发明提供如下技术方案:

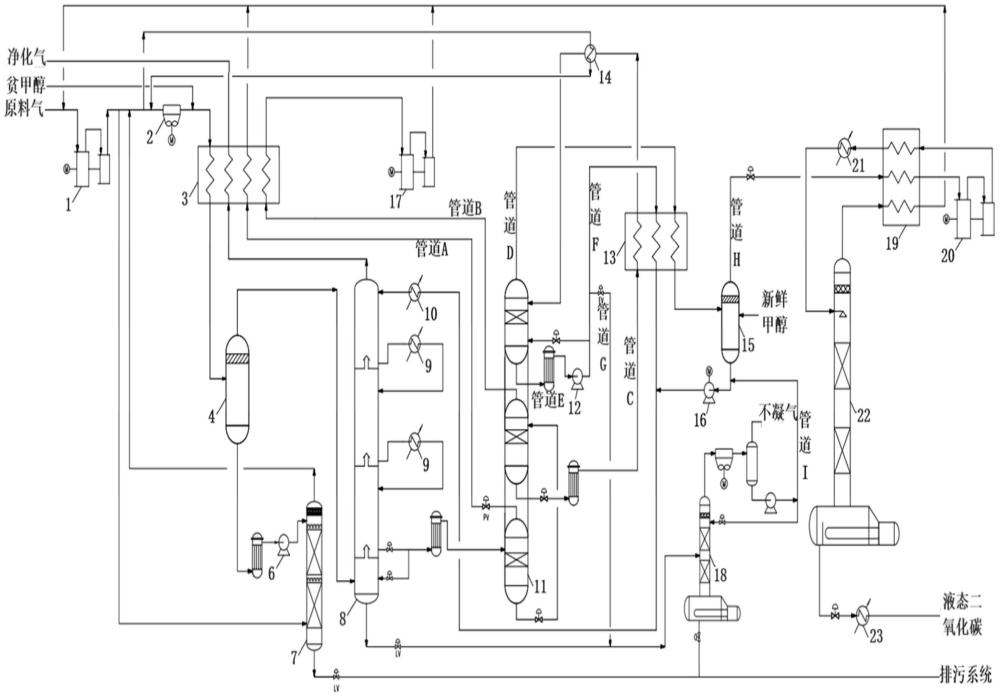

3、一种低温甲醇洗一步法脱水脱碳耦合碳捕集系统,包括依次连接的脱水单元、脱碳单元、甲醇再生单元和二氧化碳液化单元,

4、脱水单元包括通过管道依次串联的原料气压缩机、空冷器、预冷换热器和低温分离器;

5、原料气压缩机的入口连接原料气供应系统;

6、连接空冷器和预冷换热器的管道与贫甲醇供应系统连通;

7、低温分离器的气体出口连接脱碳单元,低温分离器的污水出口连接排污系统;

8、脱碳单元的净化气出口连接净化气采集系统,脱碳单元的甲醇富液出口通过管道连接甲醇再生单元;

9、甲醇再生单元的甲醇出口连接脱碳单元的甲醇入口,甲醇再生单元的二氧化碳出口连接二氧化碳液化单元。

10、进一步地,脱碳单元包括脱碳塔,脱碳塔包括上部的吸收段和下部的预洗段,

11、净化气出口设置于吸收段的顶部,脱碳单元的气体入口设置于预洗段,脱碳单元的甲醇富液出口设置于吸收段的底部,

12、原料气经预洗段与吸收段底部的甲醇富液接触,脱除杂质和水后进入吸收段,低温甲醇从吸收段的顶部自上而下与原料气逆流接触,吸收原料气中的二氧化碳和水。

13、进一步地,连接净化气出口和净化气采集系统的管道经过预冷换热器。

14、进一步地,吸收段有多级,相邻吸收段之间并联有段间冷却器,段间冷却器用于冷却甲醇。

15、进一步地,连接预冷换热器和低温分离器的管道上设置有天然气冷却器。

16、进一步地,甲醇再生单元包括甲醇再生塔、甲醇冷凝罐和甲醇水分离塔,

17、甲醇再生塔包括三级闪蒸段,一级闪蒸段的入口连接吸收段的甲醇富液出口,一级闪蒸段的一级闪蒸气出口通过管道a连接原料气压缩机的入口,管道a经过预冷换热器,

18、一级闪蒸段的甲醇溶液出口连接二级闪蒸段的入口,二级闪蒸段的二级闪蒸气出口通过管道b连接原料气压缩机的入口,管道b依次经过预冷换热器和闪蒸气压缩机,

19、二级闪蒸段的甲醇溶液出口通过管道c连接三级闪蒸段的入口,管道c上依次设置有过滤器、甲醇预热器和甲醇复热换热器,甲醇复热换热器和原料气压缩机的出口管道并联,三级闪蒸段的三级闪蒸气出口通过管道d连接甲醇冷凝罐的入口,管道d经过甲醇预热器,三级闪蒸段的甲醇溶液出口连接管道e,管道e上设置有过滤器和贫甲醇循环泵,管道e的一端连接三级闪蒸段的甲醇溶液出口,另一端通过管道f连接吸収段,通过管道g连接甲醇水分离塔的入口,管道f依次经过甲醇预热器和甲醇冷却器,管道g还连接预洗段的甲醇出口;

20、甲醇冷凝罐连接新鲜甲醇供应系统,甲醇冷凝罐的二氧化碳出口通过管道h连接二氧化碳液化单元,甲醇冷凝罐的液体出口通过管道i连接管道f,管道i上设置有第二贫甲醇回收泵;

21、甲醇水分离塔用于加热甲醇和水实现分离,甲醇水分离塔的甲醇冷凝液出口连接管道i,甲醇水分离塔的甲醇冷凝液出口还连接甲醇水分离塔的回流液入口,甲醇水分离塔的污水出口连接排污系统。

22、进一步地,甲醇再生单元包括甲醇再生塔、甲醇冷凝罐和甲醇水分离塔,

23、甲醇再生塔包括两级闪蒸段,一级闪蒸段的入口连接吸收段的甲醇富液出口,一级闪蒸段的一级闪蒸气出口通过管道j连接原料气压缩机的入口,管道j经过预冷换热器,一级闪蒸段的甲醇溶液出口连接二级闪蒸段的入口,

24、二级闪蒸段的二级闪蒸气出口通过管道k连接原料气压缩机的入口,管道k依次经过预冷换热器和闪蒸气压缩机,二级闪蒸段的甲醇溶液出口通过管道l连接热再生塔的入口,管道l上依次设置有过滤器和换热器,

25、热再生塔的尾气出口连接多级甲醇冷凝罐,相邻甲醇冷凝罐之间设置有尾气冷却器,甲醇冷凝罐的甲醇出口通过管道m连接热再生塔,管道m上设置有第二贫甲醇回收泵,

26、最后一级甲醇冷凝罐的二氧化碳出口通过管道连接二氧化碳液化单元,

27、热再生塔的液体出口通过管道n连接吸収段,管道n依次经过换热器和甲醇冷却器,热再生塔的液体出口还通过管道o连接甲醇水分离塔的入口,管道o还连接预洗段的甲醇出口,

28、甲醇水分离塔用于加热甲醇和水实现分离,甲醇水分离塔的气体出口连接热再生塔,甲醇水分离塔的污水出口连接排污系统。

29、进一步地,甲醇再生单元包括甲醇再生塔、第一甲醇冷凝罐、第二甲醇冷凝罐和第二甲醇气提塔,

30、甲醇再生塔包括三级闪蒸段,一级闪蒸段的入口连接吸收段的甲醇富液出口,一级闪蒸段的一级闪蒸气出口通过管道a连接原料气压缩机的入口,管道a经过预冷换热器,

31、一级闪蒸段的甲醇溶液出口连接二级闪蒸段的入口,二级闪蒸段的二级闪蒸气出口通过管道b连接原料气压缩机的入口,管道b依次经过预冷换热器和闪蒸气压缩机,

32、二级闪蒸段的甲醇溶液出口通过管道c连接三级闪蒸段的入口,管道c上依次设置有过滤器、甲醇预热器和甲醇复热换热器,甲醇复热换热器和原料气压缩机的出口管道并联,三级闪蒸段的三级闪蒸气出口通过管道d连接第一甲醇冷凝罐的入口,管道d经过甲醇预热器,三级闪蒸段的甲醇溶液出口连接管道e,管道e上设置有过滤器和第一贫甲醇循环泵,管道e的一端连接三级闪蒸段的甲醇溶液出口,另一端通过管道f连接吸収段,通过管道g连接第二甲醇气提塔的甲醇入口,管道f依次经过甲醇预热器和甲醇冷却器,管道g还连接预洗段的甲醇出口,管道g上设置有甲醇循环泵;

33、第一甲醇冷凝罐连接新鲜甲醇供应系统,第一甲醇冷凝罐的二氧化碳出口通过管道h连接二氧化碳液化单元,第一甲醇冷凝罐的液体出口通过管道i连接管道f,管道i上设置有第二贫甲醇回收泵;

34、第二甲醇气提塔的气态甲醇出口依次连接连接甲醇冷却器和第二甲醇冷凝罐的入口,第一甲醇气提塔的污水出口连接排污系统;

35、第二甲醇冷凝罐的液体出口连接管道f,第二甲醇冷凝罐的液体出口连接预洗段的入口。

36、进一步地,二氧化碳液化单元包括二氧化碳换热器、二氧化碳压缩机、二氧化碳冷却器和二氧化碳提纯塔,

37、管道h依次经过二氧化碳换热器、二氧化碳压缩机、二氧化碳换热器和二氧化碳冷却器,连接甲醇冷凝罐的二氧化碳出口和二氧化碳提纯塔的入口,

38、二氧化碳提纯塔的气体出口连接原料气压缩机的入口,二氧化碳提纯塔液体出口设置有二氧化碳过冷器。

39、进一步地,连接低温分离器的污水出口和排污系统的管道依次经过过滤器、凝液提升泵和第一甲醇气提塔,

40、第一甲醇气提塔的液体入口连接低温分离器的污水出口,

41、第一甲醇气提塔的气体入口连接原料气压缩机的出口,

42、第一甲醇气提塔的污水出口连接排污系统。

43、另一方面,本发明公开了一种低温甲醇洗一步法脱水脱碳耦合碳捕集方法,基于上述的装置。

44、本发明的技术效果和优点:

45、本发明利用系统余热实现甲醇再生,整体工艺不需要外加热源,实现了全流程二氧化碳零排放;

46、本发明采用甲醇气态回收工艺回收含甲醇污水中的甲醇,简化了工艺流程,有效的降低了能耗;

47、本发明采用单一溶剂同时实现脱水、脱碳、二氧化碳液化捕集,大大简化了碳捕集的工艺流程,在实现节能减排的同时降低了设备投资,且便于操作维护;

48、本发明的脱碳塔采用预洗工艺,可防止原料气中所携带杂质(粉尘、润滑油、烃类、泡排剂等)进入主循环系统,大大提高了工艺的适应性。

49、其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131062.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表