高炉炼铁的煤气除尘装置的制作方法

- 国知局

- 2024-07-29 10:14:15

本技术涉及高炉除尘,尤其是一种高炉炼铁的煤气除尘装置。

背景技术:

1、高炉炼铁过程中会排出大量煤气,其中含有一氧化碳、氢气和甲烷等可燃气体,可以作为热风炉、焦炉、加热炉等的燃料,但是煤气中含有大量粉尘,必须先进行除尘处理。目前使用的重力式除尘装置中,主要包括沉降室,沉降室的两端分别连接输送含尘气体的进风管和出风管,进风管的截面积远远小于沉降室的截面积,含尘气体从进风管流经沉降室内,气体流经的截面积瞬间扩大,导致气流的流速降低,在重力作用下尘粒的沉降速度大于气流流速,当有足够的沉降距离时,尘粒将从气流中沉降分离出来。

2、但是,气体移动过程中,尘粒仍有可能在到达出口截面时仍没有沉降下去,并随着出风管排出,且会出现尘粒沉降至沉降室底部后再度飞扬而随气流流往沉降室外,降低了沉降室的效率和沉降效果,导致高炉粉尘处理效果不佳,除尘效果较差。

技术实现思路

1、本实用新型的主要目的,在于提供一种高炉炼铁的煤气除尘装置;以解决现有技术中出现的粉尘处理效果不佳,除尘效果较差的问题。

2、为了解决上述问题,本实用新型采用如下技术方案:

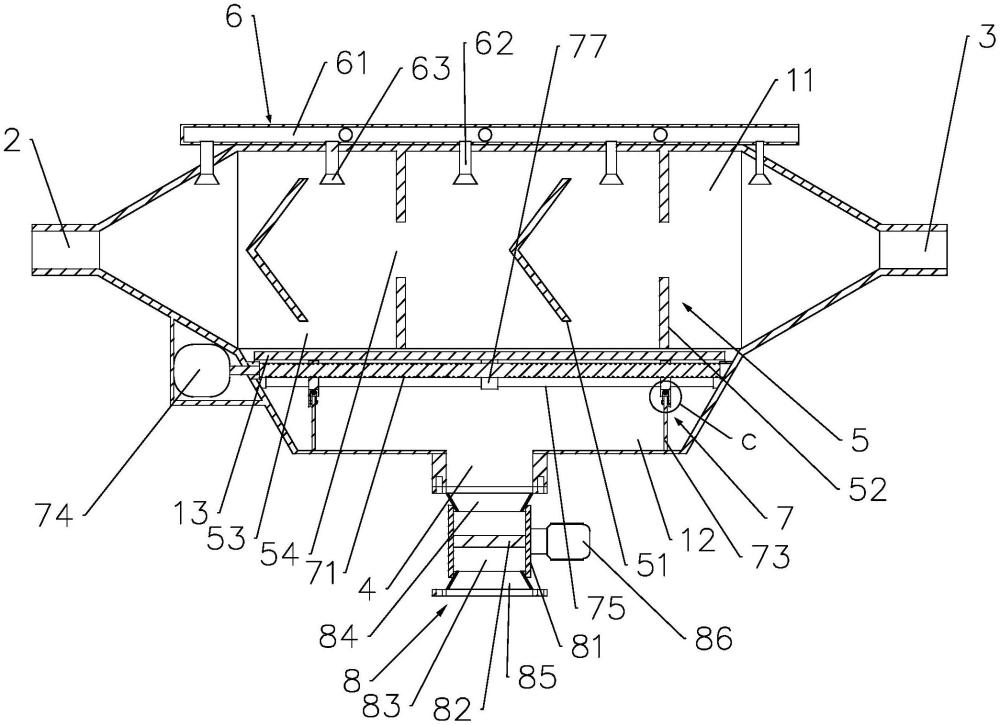

3、一种高炉炼铁的煤气除尘装置,包括沉降箱、连通设置在所述沉降箱两端用于输送气体的进风管和出风管、以及设置在沉降箱底部的出灰口,所述沉降箱内沿气体的流动方向间隔布置多个用于降低气体流速的挡板组,所述沉降箱顶部均布有多个用于向沉降箱内喷射水雾的喷水组件,所述沉降箱内的底部设有清灰机构。

4、进一步的,所述挡板组包括沿气体流动方向间隔设置的人字形板和两个竖板,所述人字形板尖端朝向进风管方向设置,且人字形板的两端与沉降室上下两侧的内壁之间设有第一流道,两个所述竖板遮挡在第一流道处,且两个所述竖板之间设有第二流道。

5、进一步的,所述沉降箱包括沉降室和连通设置在沉降室底部的储灰室,所述沉降室和储灰室之间固定设置有人字形的隔板,人字形的所述隔板的两端与沉降箱的侧壁之间具有间隙,所述清灰机构设置在所述隔板下方,所述出灰口位于储灰室底面的中部。

6、进一步的,所述清灰机构包括转动连接在所述储灰室长度方向的两侧壁的左右螺旋丝杆、螺接在所述左右螺旋丝杆两端的移动块、铰接在所述移动块底部的刮板、以及用于驱动所述左右螺旋丝杆转动的第一电机,所述刮板的侧边和底边分别与所述储灰室的侧壁和底面接触,所述移动块上设有止挡板,所述止挡板挡设在所述刮板远离所述出灰口的一侧。

7、进一步的,所述左右螺旋丝杆的径向两侧均设有导向杆,所述导向杆的两端与所述储灰室长度方向的两侧壁连接,所述导向杆上套接有滑块,所述滑块底部与所述刮板铰接。

8、进一步的,所述左右螺旋丝杆及所述导向杆的中部转动套设有固定块,所述固定块的顶端与所述隔板的底面固定连接。

9、进一步的,所述储灰室呈上宽狭窄的梯形结构。

10、进一步的,所述喷水组件包括设置在所述沉降箱上方的进水管,所述进水管轴向与气体的流动方向相同,所述进水管底部沿其自身轴向间隔设置有多个喷水管,所述喷水管一端与进水管连通,所述喷水管的自由端穿过所述沉降箱的顶部向沉降箱内部延伸,所述喷水管的自由端固定设置有雾化喷头。

11、进一步的,所述沉降箱的上方沿所述沉降箱宽度方向间隔布置有多个进水管,多个所述进水相互连通,每个所述进水管底部均连通设有喷水管和设置在喷水管自由端的雾化喷头。

12、进一步的,所述出灰口处固定连接有锁风排灰机构,所述锁风排灰机构包括水平横置的卸灰筒、连通设置在卸灰筒径向两端的接料口和排料口,所述接料口与所述出灰口固定连接,所述卸灰筒为两端封闭的圆柱形筒,所述卸灰筒内部同轴设置有转轴,所述转轴的外壁上,沿转轴的圆周方向均匀布置有六个卸灰板,两个相邻的所述卸灰板之间形成卸料斗,所述卸灰筒的一端固定设置有用于驱动所述转轴转动的第二电机。

13、本实用新型的有益效果是:

14、1、通过沉降箱内设置的挡板组使气体的流速降低,结合喷水组件向气体喷撒水雾使气体内的尘粒能够与水雾充分的接触结合,加快尘粒的沉降效果,从而有效提高除尘的效果;

15、2、通过设置隔板,使尘粒能够沉降至隔板上,缩短尘粒的竖直沉降距离,提高沉降效率和沉降效果;

16、3、通过设置左右螺旋丝杆、移动块、刮板、第一电机,使尘粒与水雾结合的泥水混合物快速排出沉降箱内;

17、4、通过设置锁风排灰机构,可时刻保持锁风排灰机构的接料口和排料口不连通,避免气体跟随储灰室内的泥水混合物一同排出,造成环境污染。

技术特征:1.一种高炉炼铁的煤气除尘装置,包括沉降箱(1)、连通设置在所述沉降箱(1)两端用于输送气体的进风管(2)和出风管(3)、以及设置在沉降箱(1)底部的出灰口(4),其特征在于,所述沉降箱(1)内沿气体的流动方向间隔布置多个用于降低气体流速的挡板组(5),所述沉降箱(1)顶部均布有多个用于向沉降箱(1)内喷射水雾的喷水组件(6),所述沉降箱(1)内的底部设有清灰机构(7)。

2.根据权利要求1所述的高炉炼铁的煤气除尘装置,其特征在于,所述挡板组(5)包括沿气体流动方向间隔设置的人字形板(51)和两个竖板(52),所述人字形板(51)尖端朝向进风管(2)方向设置,且人字形板(51)的两端与沉降室(11)上下两侧的内壁之间设有第一流道(53),两个所述竖板(52)遮挡在第一流道(53)处,且两个所述竖板(52)之间设有第二流道(54)。

3.根据权利要求1所述的高炉炼铁的煤气除尘装置,其特征在于,所述沉降箱(1)包括沉降室(11)和连通设置在沉降室(11)底部的储灰室(12),所述沉降室(11)和储灰室(12)之间固定设置有人字形的隔板(13),人字形的所述隔板(13)的两端与沉降箱(1)的侧壁之间具有间隙(14),所述清灰机构(7)设置在所述隔板(13)下方,所述出灰口(4)位于储灰室(12)底面的中部。

4.根据权利要求3所述的高炉炼铁的煤气除尘装置,其特征在于,所述清灰机构(7)包括转动连接在所述储灰室(12)长度方向两侧的左右螺旋丝杆(71)、螺接在所述左右螺旋丝杆(71)两端的移动块(72)、铰接在所述移动块(72)底部的刮板(73)、以及用于驱动所述左右螺旋丝杆(71)转动的第一电机(74),所述刮板(73)的侧边和底边分别与所述储灰室(12)的侧壁和底面接触,所述移动块(72)上设有止挡板(721),所述止挡板(721)挡设在所述刮板(73)远离所述出灰口(4)的一侧。

5.根据权利要求4所述的高炉炼铁的煤气除尘装置,其特征在于,所述左右螺旋丝杆(71)的径向两侧均设有导向杆(75),所述导向杆(75)的两端与所述储灰室(12)长度方向的两侧壁连接,所述导向杆(75)上套接有滑块(76),所述滑块(76)底部与所述刮板(73)铰接。

6.根据权利要求5所述的高炉炼铁的煤气除尘装置,其特征在于,所述左右螺旋丝杆(71)及所述导向杆(75)的中部转动套设有固定块(77),所述固定块(77)的顶端与所述隔板(13)的底面固定连接。

7.根据权利要求4所述的高炉炼铁的煤气除尘装置,其特征在于,所述储灰室(12)呈上宽狭窄的梯形结构。

8.根据权利要求1所述的高炉炼铁的煤气除尘装置,其特征在于,所述喷水组件(6)包括设置在所述沉降箱(1)上方的进水管(61),所述进水管(61)轴向与气体的流动方向相同,所述进水管(61)底部沿其自身轴向间隔设置有多个喷水管(62),所述喷水管(62)一端与进水管(61)连通,所述喷水管(62)的自由端穿过所述沉降箱(1)的顶部向沉降箱(1)内部延伸,所述喷水管(62)的自由端固定设置有雾化喷头(63)。

9.根据权利要求8所述的高炉炼铁的煤气除尘装置,其特征在于,所述沉降箱(1)的上方沿所述沉降箱(1)宽度方向间隔布置有多个进水管(61),多个所述进水管(61)相互连通,每个所述进水管(61)底部均连通设有喷水管(62)和设置在喷水管(62)自由端的雾化喷头(63)。

10.根据权利要求1所述的高炉炼铁的煤气除尘装置,其特征在于,所述出灰口(4)处固定连接有锁风排灰机构(8),所述锁风排灰机构(8)包括水平横置的卸灰筒(81)、连通设置在卸灰筒(81)径向两端的接料口(84)和排料口(85),所述接料口(84)与所述出灰口(4)固定连接,所述卸灰筒(81)为两端封闭的圆柱形筒,所述卸灰筒(81)内部同轴设置有转轴(82),所述转轴(82)的外壁上,沿转轴(82)的圆周方向均匀布置有六个卸灰板(83),两个相邻的所述卸灰板(83)之间形成卸料斗,所述卸灰筒(81)的一端固定设置有用于驱动所述转轴(82)转动的第二电机(86)。

技术总结本技术提供一种高炉炼铁的煤气除尘装置,包括沉降箱、连通设置在所述沉降箱两端用于输送气体的进风管和出风管、以及设置在沉降箱底部的出灰口,所述沉降箱内沿气体的流动方向间隔布置多个用于降低气体流速的挡板组,所述沉降箱顶部均布有多个用于向沉降箱内喷射水雾的喷水组件,所述沉降箱底部设有用于清理灰尘的清灰机构。本技术,通过沉降箱内设置的挡板组使气体的流速降低,结合喷水组件向气体喷水使气体内的尘粒能够与水雾充分的接触结合,加快尘粒的沉降效果,从而有效提高除尘的效果。技术研发人员:张国东,史小强,张楠受保护的技术使用者:唐山松汀钢铁有限公司技术研发日:20231012技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240726/131254.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表