一种连续式制炭系统

- 国知局

- 2024-07-29 10:19:13

本发明涉及热解制炭,尤其是涉及一种连续式制炭系统。

背景技术:

1、采用生物质可再生能源替代传统化石燃料是降低温室气体排放、实现碳达峰、碳中和的重要途径之一,其中,对原始生物质(农林生物质残余物)进行热化学预处理能够实现物化性质均匀、高热值生物质炭的制备,可同品质替代传统化石煤炭。

2、其中,生物质热解炭化过程整体可分为如下阶段:①干燥阶段,生物质物料在炭化反应器内吸收热量,水分首先蒸发逸出,生物质内部化学组成几乎没变;②挥发热解阶段,生物质继续吸收热量到200℃左右,内部大分子化学键发生断裂与重排,有机质逐渐挥发,材料内部热分解反应开始,挥发分的气态可燃物在缺氧条件下,有少量发生燃烧,且这种燃烧为静态渗透式扩散燃烧,可逐层为物料提供热量支持分解;③是全面炭化阶段,物料在急剧热分解的同时产生木焦油、乙酸等液体产物和甲烷、乙烯等可燃气体,随着大部分挥发分的分离析出,最终剩下的固体产物就是由碳和灰分所组成的焦炭。

3、在实际生产中,维持热解的能耗比较高,为此在专利公开号cn116814287a中公开了一种生物质热解炭化系统,在该系统中通过燃烧热解气释放能量来补充热解所消耗的能量,降低热解时的能耗,同时又利用剩余的热量来预干燥生物质原料,这样不仅能回收部分热量,而且还提升炭化效率。但是该系统中,热解气经过燃烧器燃烧后的烟气温度较高,而不同的生物质原料以及预期产物对热解温度均有着不同的要求,将这种高温烟气直接释放进入炉体内后,虽然可以起到降低能耗的作用,但也不利于控制预期热解进程和预期产物。

技术实现思路

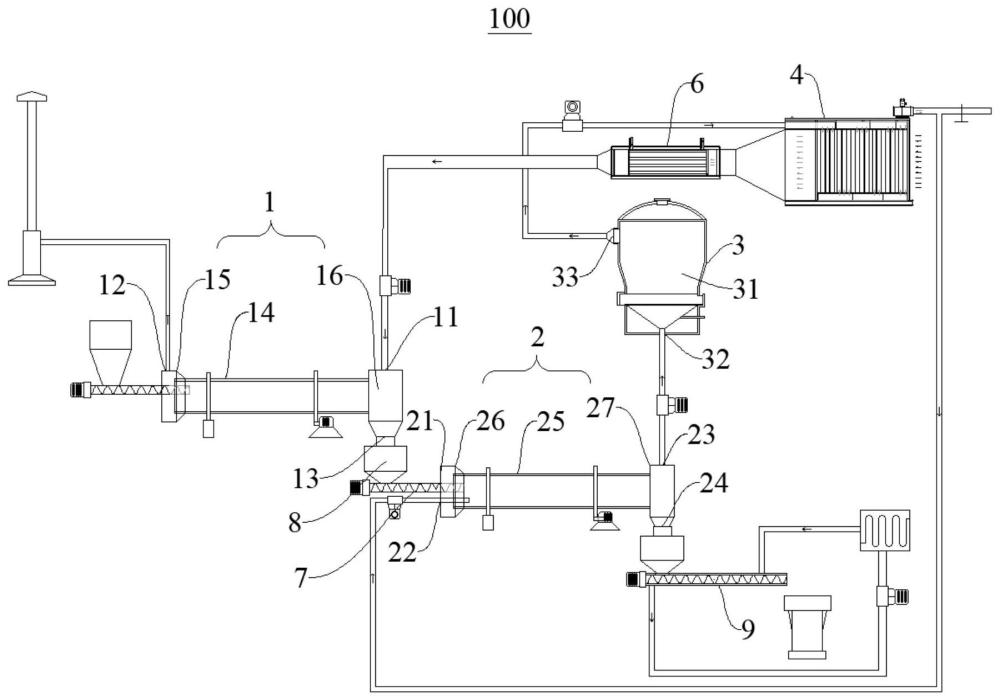

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出了一种连续式制炭系统,通过换热器来实现烟气温度的降温,从而实现进入热解炉内烟气温度的可调控性。

2、根据本发明实施例的一种连续式制炭系统,包括:

3、干燥炉,所述干燥炉上设有第一进气口、第一出气口和第一出料口;

4、热解炉,所述热解炉上设有第一进料口、第二进气口、第二出气口和第二出料口,所述第一进料口与所述第一出料口连通;

5、燃烧器,所述燃烧器内设有燃烧室,所述燃烧室上设有第三进气口和第三出气口,所述第三进气口与所述第二出气口连通;

6、第一换热器,所述第一换热器包括:换热室、换热管组件、进风口和排风口,所述换热管组件设于所述换热室内,所述换热管组件包括:进气腔、第一换热管和出气腔,所述进气腔和所述出气腔之间通过所述第一换热管连通,所述进气腔与所述第三出气口连通,所述出气腔与所述第二进气口连通,所述排风口与所述第一进气口连通。

7、根据本发明的一些实施例中,所述连续式制炭系统还包括:第二换热器,所述第二换热器包括换热水室和第二换热管,所述第二换热管穿设于所述换热水室中,所述第二换热管的一端与所述排风口连通,另一端与所述第一进气口连通。

8、根据本发明的一些实施例中,所述换热管组件还包括:除尘腔,所述除尘腔设于所述换热室的底部,所述进气腔和所述出气腔均设于所述换热室的顶部,部分所述第一换热管竖向连通设于所述进气腔和所述除尘腔之间,部分所述第一换热管设于所述除尘腔和所述出气腔之间。

9、根据本发明的一些实施例中,所述换热管组件还包括:过渡腔,所述过渡腔设于所述换热室的顶部,部分所述换热管连通设于所述过渡腔和所述除尘腔之间,所述除尘腔内设有至少一个隔板,以形成蛇形通路。

10、根据本发明的一些实施例中,所述干燥炉包括:第一回转炉体、第一进料箱和第一出料箱,所述第一回转炉体的两端分别与所述第一进料箱和第一出料箱动态密封连接,所述第一进气口和所述第一出料口均设于所述第一出料箱上,所述第一出气口设于第一进料箱上。

11、根据本发明的一些实施例中,所述热解炉包括:第二回转炉体、第二进料箱和第二出料箱,所述第二回转炉体的两端分别与所述第二进料箱和所述第二出料箱动态密封连接,所述第一进料口和所述第二进气口均设于所述第二进料箱上,所述第二出气口和所述第二出料口均设于所述第二出料箱上。

12、根据本发明的一些实施例中,所述连续制炭系统还包括:送料装置和料斗,所述送料装置的一端与所述料斗连通,另一端与所述第一进料口连通,所述送料装置采用螺旋送料器。

13、根据本发明的一些实施例中,所述连续制炭系统还包括:排料器,所述排料器的一端与第二出料口连通,所述排料器的壳体上设有液冷室,以用于炭的降温。

14、根据本发明的一些实施例中,所述液冷室上设有进液口和出液口,所述出液口设于靠近所述第二出料口的一侧,所述进液口设于远离所述第二出料口的一侧。

15、根据本发明的一些实施例中,所述燃烧器还包括:燃料入口、燃料出口和网隔板,所述网隔板设于所述燃烧室内,所述燃料入口设于所述燃烧室靠近所述网隔板的一侧侧壁上,所述燃料出口设于所述燃烧室靠近所述网隔板的一侧侧壁上。

16、有益效果:

17、本发明通过增设第一换热器能有效地调控进入热解炉内的烟气温度,确保炭化产物的目标产出率和产出质量,此外,还能充分地回收利用烟气热量,降低热解制炭和干燥时的能耗。

技术特征:1.一种连续式制炭系统,其特征在于,包括:

2.根据权利要求1所述的一种连续式制炭系统,其特征在于,还包括:第二换热器,所述第二换热器包括换热水室和第二换热管,所述第二换热管穿设于所述换热水室中,所述第二换热管的一端与所述排风口连通,另一端与所述第一进气口连通。

3.根据权利要求1或2所述的一种连续式制炭系统,其特征在于,所述换热管组件还包括:除尘腔,所述除尘腔设于所述换热室的底部,所述进气腔和所述出气腔均设于所述换热室的顶部,部分所述第一换热管竖向连通设于所述进气腔和所述除尘腔之间,部分所述第一换热管设于所述除尘腔和所述出气腔之间。

4.根据权利要求3所述的一种连续式制炭系统,其特征在于,所述换热管组件还包括:过渡腔,所述过渡腔设于所述换热室的顶部,部分所述换热管连通设于所述过渡腔和所述除尘腔之间,所述除尘腔内设有至少一个隔板,以形成蛇形通路。

5.根据权利要求1所述的一种连续式制炭系统,其特征在于,所述干燥炉包括:第一回转炉体、第一进料箱和第一出料箱,所述第一回转炉体的两端分别与所述第一进料箱和第一出料箱动态密封连接,所述第一进气口和所述第一出料口均设于所述第一出料箱上,所述第一出气口设于第一进料箱上。

6.根据权利要求1所述的一种连续式制炭系统,其特征在于,所述热解炉包括:第二回转炉体、第二进料箱和第二出料箱,所述第二回转炉体的两端分别与所述第二进料箱和所述第二出料箱动态密封连接,所述第一进料口和所述第二进气口均设于所述第二进料箱上,所述第二出气口和所述第二出料口均设于所述第二出料箱上。

7.根据权利要求1所述的一种连续式制炭系统,其特征在于,还包括:送料装置和料斗,所述送料装置的一端与所述料斗连通,另一端与所述第一进料口连通,所述送料装置采用螺旋送料器。

8.根据权利要求1所述的一种连续式制炭系统,其特征在于,还包括:排料器,所述排料器的一端与第二出料口连通,所述排料器的壳体上设有液冷室,以用于炭的降温。

9.根据权利要求1所述的一种连续式制炭系统,其特征在于,所述液冷室上设有进液口和出液口,所述出液口设于靠近所述第二出料口的一侧,所述进液口设于远离所述第二出料口的一侧。

10.根据权利要求1所述的一种连续式制炭系统,其特征在于,所述燃烧器还包括:燃料入口、燃料出口和网隔板,所述网隔板设于所述燃烧室内,所述燃料入口设于所述燃烧室靠近所述网隔板的一侧侧壁上,所述燃料出口设于所述燃烧室靠近所述网隔板的一侧侧壁上。

技术总结本发明公开了一种连续式制炭系统,包括干燥炉、热解炉、燃烧器和第一换热器,其中,干燥炉上设有第一进气口,热解炉上设有第一进料口、第二进气口、第二出气口,第一进料口与第一出料口连通,燃烧器内设有燃烧室,燃烧室上设有第三进气口和第三出气口,第三进气口与第二出气口连通,第一换热器包括换热室、换热管组件、进风口和排风口,换热管组件包括进气腔、第一换热管和出气腔,进气腔和出气腔之间通过第一换热管连通,进气腔与第三出气口连通,出气腔与第二进气口连通,排风口与第一进气口连通。由此,本发明通过增设第一换热器能有效地调控进入热解炉内的烟气温度,确保炭化产物的目标产出率和产出质量。技术研发人员:马培勇,蔡浩,祁风雷,刁瑞,刘小好,焦然受保护的技术使用者:合肥工业大学技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240726/131696.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。