制备合成气的方法、合成气制备装置及利用该合成气制备液态烃的方法与流程

- 国知局

- 2024-07-29 10:19:12

本发明涉及一种制备合成气的方法及合成气制备装置,具体地,涉及一种可以提高合成气的制备收率并可以最小化二氧化碳的产生的制备合成气的方法及合成气制备装置。此外,涉及一种由利用所述制备合成气的方法和合成气制备装置制得的合成气制备液态烃的方法。

背景技术:

1、有机废弃物在填埋时可能会因腐烂等严重破坏环境,废弃时需要根据不同性状进行收集并通过规定的处理过程进行废弃。然而,有机废弃物的简单废弃处理需要确保处理设施并消耗大量人力,并且与生产方面相比,其浪费程度更大,因此近年来正在开发用于回收利用有机废弃物的方法和技术。具有代表性的技术可以列举利用有机废弃物生产合成气并将其转化为高附加值产品并作为能源的气化工艺技术。

2、气化工艺通常是指将煤炭、有机废弃物、生物质等碳质(carbonaceous)原料在水蒸气、氧气、二氧化碳或它们的混合物的供应下进行反应而转化为主成分由氢气和一氧化碳组成的合成气的一系列工艺,此时,“合成气”通常是指由气化反应生成且含有氢气和一氧化碳作为主成分的混合气体,并且可以进一步包含二氧化碳和/或甲烷。

3、气化工艺技术已扩大到生产各种化合物的原料和燃料的技术,例如,可以使用合成气作为费托合成反应(fischer-tropsch synthesis reaction)的原料来制备轻质油、重质油、柴油、航空油(jet oil)、润滑油基础油等高附加值产品。除此之外,已知可以利用作为气化工艺的主要生成物的合成气中的氢气来应用于氢发电、氨的制备、炼油工艺等,并且可以利用由合成气制备的甲醇获得乙酸、烯烃、二甲醚、醛、燃料及添加剂等高附加值化学物质。

4、近年来,作为用于制备合成气的工艺,正在进行利用催化剂的气化工艺,但在气化工艺中由于焦炭(coke)等的产生而导致催化剂失活,存在连续运转时由于失活的催化剂而引起工艺故障的问题。此外,为了确保经济性,需要回收相对高价的催化剂,但用于回收聚集焦炭等的状态下排出的催化剂,需要进行多个后续工艺(热水提取(hot-waterextraction)、石灰消化(lime digestion)等),因此存在工艺效率显著降低的问题。

5、此外,就以往进行的有机废弃物的气化工艺而言,由于可转化为高附加值产品的合成气的制备收率显著低至30%以下,从而生产性降低,因此将其应用或商业化的方面存在局限性。并且,在环保方面,优选应抑制co2的排放,但有机废弃物的气化反应生成物中除了h2和co之外还含有co2,从而与填埋或热分解处理的情况相比,二氧化碳的排放量更多,因此存在反而会进一步引发环境污染的严重的问题。

6、因此,在进行有机废弃物的气化工艺时,目前需要一种可以提高可转化为高附加值产品的合成气的制备收率并最小化二氧化碳的产生的制备合成气的方法及合成气制备装置。

技术实现思路

1、要解决的技术问题

2、本发明的目的在于提供一种由有机废弃物制备合成气的收率得到显著提高的制备合成气的方法及合成气制备装置。

3、此外,本发明的另一个目的在于提供一种可以最小化二氧化碳的产生的制备合成气的方法及合成气制备装置。

4、此外,本发明中所要解决的技术问题不限于以上提及的技术问题,并且本发明所属领域的技术人员可以通过下面的记载清楚地理解未提及的其它技术问题。

5、技术方案

6、本发明提供一种制备合成气的方法,其包括以下步骤:(s1)在第一反应器中,在氢气下对有机废弃物进行热处理;(s2)从所述步骤(s1)的生成物分离氢气,并回收去除氢气的第一混合气体;(s3)在第二反应器中,在催化剂下对从所述步骤(s2)中回收的第一混合气体进行水蒸气重整;(s4)从所述步骤(s3)的生成物分离催化剂和二氧化碳,并回收去除二氧化碳的第二混合气体;(s5)在第三反应器中,通过反向布杜阿尔反应(reverseboudouard reaction)将从所述步骤(s4)中分离的二氧化碳转化为一氧化碳;以及(s6)将从所述步骤(s2)中分离的氢气、从所述步骤(s4)中回收的第二混合气体和从所述步骤(s5)中转化的一氧化碳进行混合以生成合成气。

7、在一个具体实施方案中,所述步骤(s1)的生成物可以包含甲烷、氢气、一氧化碳和二氧化碳。

8、在一个具体实施方案中,相对于所述步骤(s1)的生成物的总体积,甲烷的含量可以为20体积%以上。

9、在一个具体实施方案中,所述步骤(s2)的第一混合气体可以包含甲烷、一氧化碳和二氧化碳,所述步骤(s3)的生成物可以包含氢气、一氧化碳和二氧化碳。

10、在一个具体实施方案中,所述步骤(s3)的所述催化剂可以为加氢金属负载在沸石的复合催化剂。

11、在一个具体实施方案中,所述加氢金属可以包含选自镍、钒、铁、铂、钯或钌中的至少一种。

12、在一个具体实施方案中,所述沸石可以包含zsm-5、zsm-11、us y沸石、镁碱沸石(ferrierite)、丝光沸石(mordenite)、mcm-22、suz-4或l型沸石。

13、在一个具体实施方案中,所述步骤(s5)可以进一步包括以下步骤:(s5-1)将从所述步骤(s4)中分离的催化剂引入到所述第三反应器中并通过反向布杜阿尔反应进行再生;以及(s5-2)将再生的所述催化剂进行再循环并再次供应到所述步骤(s3)中。

14、在一个具体实施方案中,所述步骤(s1)可以在500-900℃的温度和300-500kpa的压力下进行。

15、在一个具体实施方案中,所述步骤(s2)可以在5-50℃的温度和800-1200kpa的压力下进行。

16、在一个具体实施方案中,所述步骤(s5)的反向布杜阿尔反应可以在800-1000℃的温度和300-500kpa的压力下进行。

17、在一个具体实施方案中,所述(s6)中生成的合成气可以包含氢气和一氧化碳,所述氢气和一氧化碳的摩尔比可以满足1.8至2.2。

18、在一个具体实施方案中,所述氢气和一氧化碳的摩尔比是可以通过根据步骤(s2)中分离的氢气、步骤(s3)中生成的一氧化碳或步骤(s5)中转化的一氧化碳的流量控制反向布杜阿尔反应来进行调节。

19、在一个具体实施方案中,所述氢气和一氧化碳的摩尔比是可以通过根据步骤(s2)中分离的氢气、步骤(s3)中生成的一氧化碳或步骤(s5)中转化的一氧化碳的流量向步骤(s5)供应单独的二氧化碳来进行调节。

20、在一个具体实施方案中,所述步骤(s1)中的有机废弃物可以为选自废塑料、固体废弃物、生物质、废油或废轮胎中的至少一种。

21、在一个具体实施方案中,在所述步骤(s2)之前,可以进一步包括将所述步骤(s1)中生成的混合气体进行精制的步骤。

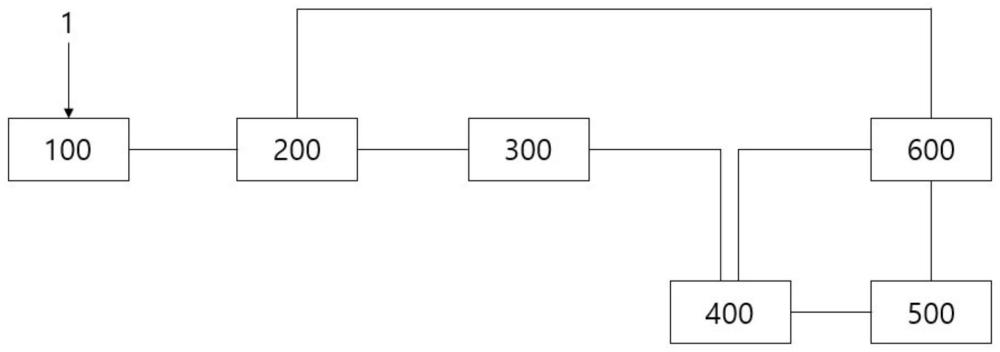

22、此外,本发明提供一种合成气制备装置,其包括:第一反应器,其中流入有机废弃物,并在氢气下进行气化反应;氢气分离单元,其中流入来自所述第一反应器的生成物并分离氢气,并回收去除氢气的第一混合气体;第二反应器,其中流入来自所述氢气分离单元的去除氢气的第一混合气体,并在催化剂下进行蒸气重整反应;二氧化碳分离单元,其中流入来自所述第二反应器的生成物并分离二氧化碳,并回收去除二氧化碳的第二混合气体;第三反应器,其中流入从所述二氧化碳分离单元中分离的二氧化碳,并进行反向布杜阿尔反应;以及合成气生成单元,将从所述氢气分离单元中分离的氢气、从所述二氧化碳分离单元中回收的第二混合气体和从所述第三反应器中转化的一氧化碳进行混合以生成合成气。

23、在一个具体实施方案中,所述第一反应器可以包括流化床反应器或固定床反应器。

24、在一个具体实施方案中,所述第二反应器可以包括流化床反应器。

25、在一个具体实施方案中,所述第三反应器可以包括流化床反应器。

26、在一个具体实施方案中,所述氢气分离单元可以包括变压吸附(pressure swingadsorption,psa)装置。

27、在一个具体实施方案中,所述第一反应器和氢气分离单元之间可以进一步包括精制单元。

28、在一个具体实施方案中,所述合成气制备装置可以进一步包括:旋风分离器,从所述第二反应器的生成物分离催化剂;供应管线,将从所述旋风分离器中分离的催化剂供应到第三反应器中;以及再循环管线,将从所述第三反应器中再生的催化剂再次供应到所述第二反应器中。

29、此外,本发明提供一种制备液态烃的方法,其特征在于,所述方法包括以下步骤:将合成气供应到第四反应器中;在所述第四反应器中进行费托合成反应,其中,所述合成气为根据一个具体实施方案的制备合成气的方法生成的合成气。

30、在一个具体实施方案中,所述第四反应器可以包括固定床反应器。

31、在一个具体实施方案中,所述液态烃可以包含沸点为150℃以下的石脑油(naphtha)、沸点为150-265℃的煤油(kerosene)、沸点为265-340℃的lgo及沸点为340℃以上的vgo。

32、有益效果

33、根据本发明的制备合成气的方法和合成气制备装置可以显著提高由有机废弃物制备合成气的收率。

34、根据本发明的制备合成气的方法及合成气制备装置可以最小化合成气制备过程中的二氧化碳的产生。

35、根据本发明的制备合成气的方法及合成气制备装置在将二氧化碳转化为一氧化碳的工艺中诱导废催化剂的再生效果,从而可以提高工艺效率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131695.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。