一种具有强化混凝土表层功能的脱模组分及其制备方法与流程

- 国知局

- 2024-07-29 10:31:38

本发明属于建筑材料,具体涉及一种具有强化混凝土表层功能的脱模组分及其制备方法。

背景技术:

1、水泥基材料作为一种宏观均匀微观不均匀的建筑材料,在应用场景中的耐久性问题受到研究人员的广泛关注。研究表明,水泥基材料的劣化大多是由于表面微孔隙和缺陷引起的,有害物质可通过这些孔隙和缺陷进入基材内部,进而产生耐久性劣化等问题。大量研究表明,在水泥基材料表面涂覆防护涂料能够起到很好的保护作用;但实际工程中,在硬化的基材表面涂覆涂料会提升工程成本并影响施工进度,因此,需要对传统的涂覆方式进行改进以适用于实际工程。

2、脱模剂是建筑工程中采用的大宗涂料之一,将脱模剂涂覆于模板表面,能够提高混凝土结构表观质量,但这一功能仅为脱模剂的基本功能。相较于其他涂料,脱模剂可接触到拌合物(流动)状态的混凝土表面,若向脱模剂中加入传统防护涂料的有效组分,则有可能影响水泥基材料表层的性能。但是目前关于功能化脱模剂的研究报道较少,可能是由于有效组分与脱模剂相容性差导致其作用难以发挥。

技术实现思路

1、本发明目的在于提供一种具有强化混凝土表层功能的脱模剂,将能够强化混凝土表层孔隙的组分与脱模剂有效融合,在脱模剂干燥成膜过程中吸收储存一定的co2,向模具中浇筑混凝土后,能够强化混凝土表层孔隙的组分吸附于混凝土表面,在混凝土硬化过程中强化基体表面孔隙;本发明采用一步表面改性工艺,可集中提升混凝土表层性能,有效避免二次施工带来的耐久性不足、经济损失等,适合推广应用。

2、为实现上述目的,本发明采用的技术方案为:

3、一种具有强化混凝土表层功能的脱模组分,它包括复合乳化液和改性zif-67(co),其中,复合乳化液包括硅油乳化液和植物油乳化液;硅油乳化液为以复合硅油和乳化剂i为主要原料,复合硅油包括3-哌嗪基丙基甲基二甲氧基硅烷和正硅酸四乙酯;植物油乳化液以植物油和乳化剂ii为主要原料。

4、上述方案中,所述3-哌嗪基丙基甲基二甲氧基硅烷与正硅酸四乙酯的质量比为1:1~2。

5、上述方案中,所述乳化剂i为酒石酸钠;乳化剂ii为聚氧乙烯醇。

6、上述方案中,所述植物油与复合硅油的质量比为2~4:1。

7、上述方案中,所述硅油乳化液的制备方法包括:将3-哌嗪基丙基甲基二甲氧基硅烷和正硅酸四乙酯按比例混合制备复合硅油,然后加入乳化剂i,进行加热搅拌反应,得硅油乳化液。

8、上述方案中,所述乳化剂i与复合硅油的质量比为3~5:100。

9、上述方案中,所述加热搅拌反应温度为30~50℃,搅拌速率为400~600r/min,搅拌时间为0.5~1h。

10、上述方案中,植物油乳化液的制备方法包括:将植物油和乳化剂ii按比例混合后,进行加热搅拌反应,得植物油乳化液。

11、上述方案中,所述植物油与乳化剂ii的质量比为3~5:100。

12、上述方案中,所述加热搅拌反应温度为40~60℃,搅拌速率为200~300r/min,搅拌1~2h。

13、上述方案中,将植物油乳化液滴加至硅油乳化液中,进行常温搅拌处理,得复合乳化液。

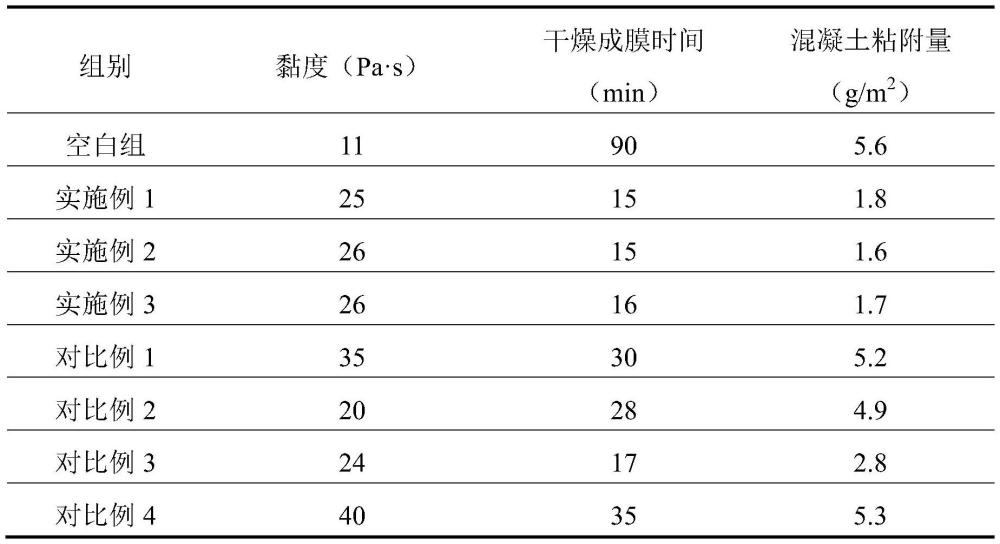

14、上述方案中,所述复合乳化液的黏度为25~30pa·s。

15、进一步地,所述滴加速率为20~30ml/min,常温搅拌反应处理为18~25℃,搅拌速率为800~1000r/min,搅拌时间为3~5h。

16、上述方案中,所述改性zif-67(co)以zif-67(co)、二异丙基乙醇胺、强碱为主要原料,进行超声共混与高温活化得到。

17、进一步地,所述强碱可选用koh或naoh等。

18、上述方案中,所述zif-67(co)与二异丙基乙醇胺、强碱的质量比为1:3~5:6~8。

19、上述方案中,所述超声共混步骤采用的超声频率为15000~20000hz,共混时间为0.5~1h;高温活化步骤采用的温度为600~700℃,活化时间为2~3h。

20、上述一种具有强化混凝土表层功能的脱模组分的制备方法,包括如下步骤:将改性zif-67(co)加入复合乳化液中,进行超声共混,得所述脱模剂。

21、上述方案中,所述改性zif-67(co)与复合乳化液的质量比为3~5:100。

22、上述方案中,所述超声共混采用的超声频率为10000~15000hz,共混时间为10~20min。

23、上述一种具有强化混凝土表层功能的脱模组分的使用方法,包括如下步骤:

24、将具有强化混凝土表层功能的脱模组分与水混合,搅拌均匀,得具有强化混凝土表层功能的脱模剂。

25、上述方案中,所述具有强化混凝土表层功能的脱模组分与水的质量比为1:(8~10)。

26、本发明的原理为:

27、本发明采用植物油和硅油双乳化体系,可有效调控脱模剂的润滑性能和在模具上的粘附性能。利用复合硅油的疏水特性,能够控制脱模剂的干燥成膜时间;利用复合硅油的水解特性能够让改性的zif-67(co)分布在成膜后的脱模剂表面,结合双乳化体系中的哌嗪基团以及改性的zif-67(co),能够显著增强对co2的吸引能力并储存于改性的zif-67(co)空隙中,在接触到新拌的混凝土后,已储存一定co2的改性zif-67(co)亲水特性,使其能够快速吸附于混凝土表面/表层孔隙中,在混凝土硬化过程中改性zif-67(co)缓释co2,参与到混凝土表层的水化碳化过程中,强化基材表层密实性,并有效保证所得混凝土的整体性能。

28、与现有技术相比,本发明的有益效果为:

29、1)本发明首次提出将功能性组分引入脱模剂中,利用矿化强化作用增强混凝土表层密实性,可有效提高混凝土的耐久性能等;同时可有效降低二次涂覆施工导致的工程成本增加等问题;

30、2)本发明提出的复合硅油体系以及复合乳化液体系,在有效平衡脱模剂在模具表面和混凝土表面粘附性能的同时,通过复合硅油中的硅烷组分的后续水解反应调控脱模剂整体干燥成膜过程,有利于脱模剂中的固相组分均匀分布在脱模剂表面并充分吸收co2,并参与到混凝土表层的水化碳化过程中。

技术特征:1.一种具有强化混凝土表层功能的脱模组分,其特征在于,它包括复合乳化液和改性zif-67(co),其中,复合乳化液包括硅油乳化液和植物油乳化液;硅油乳化液为以复合硅油和乳化剂i为主要原料,复合硅油包括3-哌嗪基丙基甲基二甲氧基硅烷和正硅酸四乙酯;植物油乳化液以植物油和乳化剂ii为主要原料。

2.根据权利要求1所述的脱模组分,其特征在于,所述3-哌嗪基丙基甲基二甲氧基硅烷与正硅酸四乙酯的质量比为1:1~2。

3.根据权利要求1所述的脱模组分,其特征在于,所述乳化剂i为酒石酸钠;乳化剂ii为聚氧乙烯醇。

4.根据权利要求1所述的脱模组分,其特征在于,所述植物油与复合硅油的质量比为2~4:1。

5.根据权利要求1所述的脱模组分,其特征在于,所述硅油乳化液的制备方法包括:将3-哌嗪基丙基甲基二甲氧基硅烷和正硅酸四乙酯按比例混合制备复合硅油,然后加入乳化剂i,进行加热搅拌反应,得硅油乳化液。

6.根据权利要求5所述的脱模组分,其特征在于,植物油乳化液的制备方法包括:将植物油和乳化剂ii按比例混合后,进行加热搅拌反应,得植物油乳化液。

7.根据权利要求1所述的脱模组分,其特征在于,所述改性zif-67(co)以zif-67(co)、二异丙基乙醇胺、强碱为主要原料,进行超声共混与高温活化得到。

8.根据权利要求7所述的脱模组分,其特征在于,所述zif-67(co)与二异丙基乙醇胺、强碱的质量比为1:3~5:6~8。

9.根据权利要求1所述的脱模组分,其特征在于,所述改性zif-67(co)与复合乳化液的质量比为3~5:100。

10.权利要求1~9任一项所述具有强化混凝土表层功能的脱模组分的制备方法,包括如下步骤:将改性zif-67(co)加入复合乳化液中,进行超声共混,得所述脱模剂。

技术总结本发明公开了具有强化混凝土表层功能的脱模组分,它包括复合乳化液和改性ZIF‑67(Co),其中,复合乳化液包括硅油乳化液和植物油乳化液;硅油乳化液为以复合硅油和乳化剂I为主要原料,复合硅油包括3‑哌嗪基丙基甲基二甲氧基硅烷和正硅酸四乙酯;植物油乳化液以植物油和乳化剂II为主要原料。本发明首次提出将功能性组分引入脱模剂中,利用矿化强化作用增强混凝土表层密实性并保证其整体性能等;采用复合硅油体系以及复合乳化液体系,在有效平衡脱模剂在模具表面和混凝土表面粘附性能的同时,在干燥成膜后能够促进功能性组分均匀分布在脱模剂表面并充分吸收CO2,有效保证所得混凝土制品的表面强度和耐久性能等。技术研发人员:陈旭,孟书灵,王军,艾洪祥,李绍纯,韩世界,胡孟君,岳彩虹,李宁受保护的技术使用者:中建西部建设新疆有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/132365.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表