一种费托合成油品耦合甲醇生产超清洁汽油的方法及装置与流程

- 国知局

- 2024-07-29 10:34:45

本发明属于费托合成油品加工领域,涉及一种由费托合成油品生产汽油的方法及实施其的装置,具体涉及一种费托合成耦合甲醇生产超清洁汽油的方法及用于实施该方法的装置。

背景技术:

1、煤制甲醇技术和煤间接液化技术(费托合成)都是以煤为原料经煤气化而得的合成气为源头生产液态烃的技术。由于在合成气处理单元就对合成气采取净化措施,所以这两种技术生产的产品自带清洁属性,产品无硫无氮,在世界石油资源紧缺和环境保护迫切需要清洁能源的形式下,它们的下游加工路线应运而生。

2、煤制甲醇是传统的成熟技术,在世界上处于领先地位,甲醇以前用量最大的是氧化生产甲醛和甲酸,随着碳一化工的发展,由甲醇出发合成乙二醇、乙醇、乙醛等也受到越来越多的重视,但近年来在甲醇产能过剩、世界石油资源紧缺和环境保护迫切需要清洁能源的形式下,甲醇制汽油(mtg)技术逐渐成熟。mobil公司最早提出甲醇制汽油工艺,该工艺使用煤或者天然气制得合成气,然后由合成气制取甲醇,再在催化剂的作用下由甲醇制取汽油。目前,采用美国埃克森-美孚公司的mtg固定床工艺技术已实现工业化,吨汽油耗2.7-2.9吨甲醇,汽油收率34-35%。产品汽油辛烷值93,无硫、无铅、低烯烃。mtg是强放热过程,固定床工艺采用了大量的低碳烃循环控制反应床层温升,耗能较大,随后很多研究者进行了流化床研究,较好的解决了移热问题,但汽油收率较低。

3、费托合成油品中馏程在150℃以上的组分所占比例在80%以上,当前产业化的煤间接液化技术主要将其通过加氢精制和加氢裂化转化为清洁柴油调和组分。而将该馏分转化为汽油的技术报道相对较少,主要包括以下专利:

4、cn106609154b公开了一种由费托合成油品生产汽油的方法,该方法采用并联的双反应器对费托合成油品进行加工。第一反应器为提升管反应器,采用含有八面沸石型沸石和五元环高硅沸石(优选磷、钨改性的zsm-5)的裂化催化剂,加工馏程为200~750℃的费托合成油品馏分。第二反应器为提升管反应器、流化床反应器、移动床反应器、下行式反应器或者由他们组合而成的组合反应器,以待生催化剂和再生催化剂的混合催化剂作为芳构化催化剂,加工自产的液化气或/和汽油馏分。该方法得到的汽油辛烷值ron在89.1-93.1之间,但是该方法所得的汽油收率在66.2%以下。

5、cn109694741a公开了一种费托合成蜡生产清洁汽油的方法。该方法先将费托合成蜡进行裂化反应得到裂化油气,得到的油气经过分馏得到富气、轻汽油馏分、重汽油馏分、柴油馏分和回炼油;轻汽油馏分经过临氢异构化得到异构化汽油馏分;富气经过分离得到异丁烷和丁烯,将异丁烷和丁烯进行烷基化得到烷基化汽油馏分;将得到的重汽油馏分、异构化汽油馏分、烷基化汽油馏分进行调和得到最终的清洁汽油。cn109694742a则是将费托合成蜡裂化的轻汽油馏分经过芳构化得到芳构化汽油馏分;富气经过分离得到异丁烷、正丁烯和异丁烯,得到的异丁烷和正丁烯进行烷基化得到烷基化汽油馏分;得到的异丁烯进行选择性叠合-加氢处理,得到类烷基化汽油馏分;将得到的重汽油馏分、芳构化汽油馏分、烷基化汽油馏分和类烷基化汽油馏分进行调和得到最终的清洁汽油。cn109694743a则是将费托合成蜡裂化的轻汽油馏分经过临氢异构化得到异构化汽油馏分;富气经过分离得到异丁烷、正丁烯和异丁烯,其中得到的异丁烷和正丁烯进行烷基化反应得到烷基化汽油馏分;得到的异丁烯进行选择性叠合-加氢处理,得到类烷基化汽油馏分;将得到的重汽油馏分、异构化汽油馏分、烷基化汽油馏分和类烷基化汽油馏分进行调和得到最终的清洁汽油。通过以上三种方法可以获得烯烃含量小于15v%、芳烃含量小于35v%、硫含量小于10μg/g并且研究法辛烷值在91.0-94.5的国六标准清洁汽油。其中,费托合成蜡裂化反应在提升管反应器中进行,裂化催化剂活性组分为稀土改性y型分子筛和zsm-5分子筛,二者质量比为(4-9):1。该系列方法可实现总汽油收率在70.0-84.18%之间,但需要集成多种汽油加工工艺,且所集成的调和汽油的辛烷值均在95以下。而如果期望在单程转化中使调和汽油实现更高的辛烷值,需要增加其中高辛烷值组分的比例,这样低辛烷值组分的比例必定少,总汽油收率会降低。因此,如何在单程转化中同时实现高汽油收率和大于95的高辛烷值是本领域中尚未解决的技术难题。

6、cn109762597a公开了一种由费托合成油相产品制汽油调和组分的方法,该方法将费托合成油相产品雾化后先与低活性催化剂在反应器下部发生裂化反应,再与高活性催化剂在反应器上部发生芳构化反应,将所得反应产物进行油剂分离,收集产物油相,分馏得到汽油调和组分。该方法通过调控裂化反应和烯烃中间体的芳构化反应深度,可将产品汽油的辛烷值ron提高到95以上,但费托合成油品单程转化的汽油收率在57.9%以下。

7、从已公开的专利来看,甲醇制汽油的汽油收率低、费托合成油品生成汽油技术也是沿用了传统石油炼制中催化裂化制汽油的思路,以提升管或流化床的反应工艺为主,但存在单程转化汽油收率不高、产品汽油辛烷值低,或需要集成其他汽油加工工艺来保障汽油的辛烷值等问题,所获得的调和清洁汽油难以同时实现高汽油收率和大于95的高辛烷值。

技术实现思路

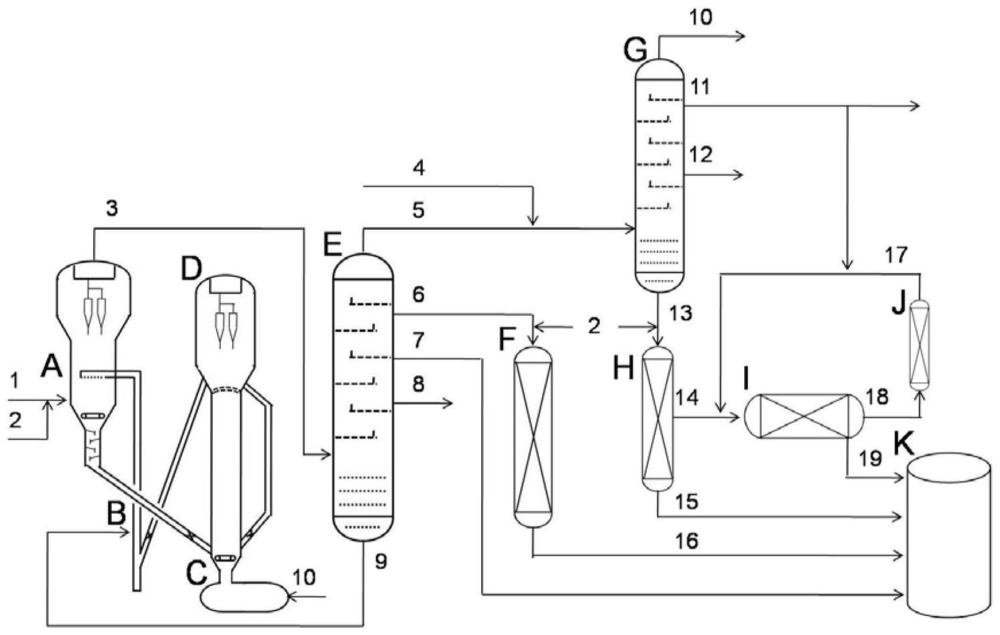

1、针对上述问题,本发明的目的在于提供一种费托合成油品耦合甲醇生成超清洁汽油的方法及装置,本发明所述方法通过耦合费托合成油品与甲醇的裂化和芳构化反应,将得到的富含叔碳烯烃的轻汽油和c4组分再与甲醇发生醚化反应,将得到的液化气进行烷基化反应,最后将裂化芳构化的重汽油馏分、醚化轻汽油馏分和甲基叔丁基醚以及烷基化汽油馏分直接混兑调和得到最终的清洁汽油产品。根据本发明所述方法得到的汽油产品满足清洁汽油标准,且总汽油收率在83%以上,调和清洁汽油的辛烷值大于95。与传统石油基市售汽油相比,该方法所得的汽油的辛烷值更高、硫含量更低、芳烃含量更低、且在发动机中燃烧尾气污染物排放物显著减少,表现出卓越的清洁性能。

2、具体地,本发明的上述目的是通过以下方面实现的:

3、一个方面,本发明提供了一种费托合成油品耦合甲醇生成超清洁汽油的方法,其中,所述方法包括以下步骤:

4、(1)费托合成油品经预热、雾化后与甲醇混合进入裂化芳构化反应单元进行裂化芳构化反应,得到裂化芳构化产物;

5、(2)将上述裂化芳构化产物送入油气分馏单元进行油气分馏,得到裂化芳构化气体产物、裂化芳构化轻汽油馏分、裂化芳构化重汽油馏分、裂化芳构化柴油馏分和裂化芳构化重油馏分,其中,使所述裂化芳构化重油馏分返回至步骤(1)进行回炼;

6、(3)将上述裂化芳构化轻汽油馏分与甲醇混合后进入轻汽油醚化单元进行轻汽油醚化反应,得到醚化轻汽油馏分;

7、(4)将步骤(2)所述的裂化芳构化气体产物任选地与费托合成液化气混合后送入气体分离单元进行气体分离,得到干气、丙烯、丙烷和c4组分;

8、(5)将上述c4组分与甲醇混合后送入c4醚化单元进行c4醚化反应,获得醚后c4组分和甲基叔丁基醚;

9、(6)将上述醚后c4组分与步骤(4)得到的部分丙烯混合后送入烷基化单元进行烷基化反应,获得烷基化汽油馏分和正丁烷;其中,使所述正丁烷进入正丁烷异构化单元进行异构化反应得到异丁烷,并使所述异丁烷循环回上述烷基化单元进行回炼;

10、(7)将步骤(4)所述的干气和部分丙烷作为燃料气送入辅助燃料室,以对步骤(1)的所述裂化芳构化反应单元进行供热;

11、(8)将步骤(4)得到的另一部分丙烯循环回步骤(1)的所述裂化芳构化反应单元;

12、(9)通过将所述裂化芳构化重汽油馏分、醚化轻汽油馏分、甲基叔丁基醚和烷基化汽油馏分进行混兑调和,得到超清洁汽油产品。

13、另一个方面,本发明提供了一种用于实施本发明上述方法的装置,其中,所述装置包含如下单元:

14、裂化芳构化反应单元;

15、油气分馏单元,所述油气分馏单元的入口以流体连通的方式连接至所述裂化芳构化反应单元的上端出口,所述油气分馏单元的下端出口以流体连通的方式连接至所述裂化芳构化反应单元的裂化芳构化重油入口;

16、气体分离单元,所述气体分离单元的入口以流体连通的方式连接至所述油气分馏单元的裂化芳构化气体产物出口;

17、轻汽油醚化单元,所述轻汽油醚化单元的入口以流体连通的方式连接至所述油气分馏单元的裂化芳构化轻汽油馏分出口;

18、c4醚化单元,所述气体分离单元的下端出口以流体连通的方式连接至所述c4醚化单元的入口;

19、烷基化单元,所述烷基化单元的入口以流体连通的方式连接至所述c4醚化单元的醚化后c4组分出口和所述气体分离单元的丙烯出口;

20、正丁烷异构化单元,所述正丁烷异构化单元的入口以流体连通的方式连接至所述烷基化单元的正丁烷出口,所述正丁烷异构化单元的出口以流体连通的方式连接至所述烷基化单元的入口;

21、汽油池,所述油气分馏单元、所述轻汽油醚化单元、所述c4醚化单元、所述烷基化单元以流体连通的方式连接至所述汽油池。

22、本发明提供的技术方案具有如下有益效果:

23、(1)采用本发明的方法可将全馏分费托合成中间产品转化为组成符合国六标准的清洁汽油。

24、(2)采用本发明的方法加工费托合成中间产品在单程转化中所获得的集成汽油辛烷值大于95,且总汽油收率可达83%以上。

25、(3)与传统石油基市售汽油相比,采用本发明的方法加工费托合成中间产品所得汽油,具有更低的硫含量(小于1.8ppm)、芳烃含量和更高的氧含量,进行发动机台架测试时所燃烧产生的尾气污染物排放量更低,表现出更优异的清洁性能。

26、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132516.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表