一种裂解汽油馏分的选择加氢方法与流程

- 国知局

- 2024-07-29 10:34:43

本发明属于石油化工,具体涉及一种裂解汽油馏分的选择加氢方法。

背景技术:

1、裂解汽油是乙烯工业的重要副产物,占乙烯产能的50wt%~80wt%,其中芳烃含量高达50%以上,是抽提芳烃的重要原料。裂解汽油中含有大量的不饱和烃(双烯、单烯)以及硫、氮等杂质,导致裂解汽油稳定性较差,极易生成胶质,且这些不饱和烃和硫氮等杂质会大幅降低抽提芳烃时萃取剂的选择性、严重影响芳烃产品纯度及色度,因此,裂解汽油必须经过加氢精制脱除烯烃及硫氮等杂质后才能作为芳烃抽提的原料。目前,国内外普遍采用两段加氢精制技术脱除裂解汽油中烯烃及硫氮等杂质,从而生产合格的芳烃抽提原料。

2、一段加氢主要是在低温条件下将双烯烃与链烯基芳烃选择性加氢为单烯烃和烷基芳烃;二段加氢属于全加氢反应,在高温下脱除剩余烯烃与硫氮等杂质,加氢后的产品被送到下游芳烃抽提装置进一步精馏分离出苯、甲苯和二甲苯产品。

3、加氢催化剂技术是芳烃抽提工艺的关键技术。目前工业上裂解汽油一段选择加氢主要采用pd/al2o3或ni/al2o3体系催化剂。其中,钯系催化剂具有启动温度低、加氢活性高、空速高、运行周期长、再生能力强等优点。

4、近年来,在乙烯产能迅速扩大、企业提质增效背景下,裂解汽油加氢技术面临新的挑战:①上游乙烯装置趋于大型化、裂解原料趋于多元化,导致下游裂解汽油装置负荷增大,原料组成复杂多变,杂质含量增高;②企业为提质增效,要求催化剂稳定运行4年以上。因此,对裂解汽油催化剂的加氢活性、选择性、抗杂质性能和运行稳定性均提出了更高要求。

5、针对上述裂解汽油加氢技术面临的新挑战,现有技术中对钯系催化剂进行了改进,如中国专利文献cn200810114744.0公开了一种不饱和烃选择加氢催化剂及其制备方法。该催化剂以氧化铝为载体,以催化剂的总重量为基准包含以下组分:以钯为活性组分,钯含量为0.1~1.0%,稀土金属含量为0.1~6.0%,碱土金属含量为0.1~4.0%,另外还可含有氟,氟含量为0~3.0%,余量为氧化铝载体。氧化铝载体为θ或混和晶型al2o3,以θ晶型为主。该催化剂适用于全馏分裂解汽油一段选择性加氢过程,也适用于其它馏分油中不饱和烃选择性加氢过程。虽然该催化剂通过加入稀土和碱土金属和氟提高催化剂抗杂质和抗结焦性能,但催化剂的选择性并不理想。

6、中国专利文献cn200810119385.8公开了一种非贵金属负载型选择加氢催化剂及其制备方法和应用,该催化剂包括载体以及负载在该载体上的主活性组分和助活性组分,所述的主活性组分为ni,所述的助活性组分选自mo、la、ag、bi、cu、nd、cs、ce、zn和zr中的至少一种,主活性组分和助活性组分均以非晶态形式存在,平均粒径<10nm,所述载体为不具氧化性的多孔材料;且所述的催化剂以微乳化法制备,用于碳二选择加氢脱除炔烃反应中,但是该催化剂的选择性有待进一步提高。

7、中国专利文献cn201110234140.1提供了一种加氢催化剂,包含氧化铝-氧化钛复合载体以及负载在所述复合载体上的金属钯和金属钼或金属钨;在所述复合载体中氧化铝与氧化钛的重量比为3:1~6:1;金属钯的含量基于所述催化剂的重量为0.2~0.4%;且金属钯与金属钼或与金属钨的重量比为1:0.8~2,该催化剂用于碳五石油树脂加氢。但是该催化剂的加氢稳定性还有待进一步提高。

8、中国专利文献cn201310114077.7公开了一种加氢催化剂,该催化剂中所述的活性组分有pd,ag,ni,其中pd,ag采用水溶液浸渍法负载,ni是采用w/o微乳液浸渍法负载的。采用该方法后,pd/ag与ni位于不同孔径的孔道中,反应生成的绿油在大孔中饱和加氢,催化剂结焦量降低。但ni的还原温度往往要达到500℃左右,在该温度下还原态的pd原子极易聚集,使催化剂活性大幅度下降,需要大幅度增加活性组分等量以补偿活性损失,但又会引起选择性的下降。

9、中国专利文献cn202010815254.4公开了一种选择加氢催化剂,载体为氧化铝或主要是氧化铝,并具有双峰孔分布结构,以催化剂的质量为100%计,pd的含量0.15~0.50wt%,pd与w的质量比为1~5:1,ni含量0.5~5wt%,cu与ni的质量比为0.1~1:1;其中ni、cu是以微乳液方式负载,分布在载体的大孔中;w采用溶液法负载;pd采用溶液法和微乳液法两种方式负载。该催化剂用于裂解汽油馏分的选择性加氢时,具良好的加氢活性、优异的选择性以及高抗结焦性。然而,为降低ni活性中心的还原温度,又通过乳液法加入铜和少量钯。由于钯是2次负载,催化剂中钯的含量因此较常用催化剂要高,最多高出50%,使催化剂成本大幅上升。

10、中国专利文献cn201811182796.1公开了一种全馏分裂解汽油选择性加氢方法,采用固定床反应器,氢气气氛下对催化剂进行还原,待还原过程结束后调整到反应工艺条件,进全馏分裂解汽油原料油,进行选择性加氢反应;催化剂包括氧化硅-氧化铝载体和负载于载体上的金属活性组分钯,钯的含量基于该催化剂的总重量为0.15~0.45wt%,氧化硅-氧化铝载体中包含0.1~12wt%的氧化硅,0.1~10wt%的镍掺杂铁酸镧,0.05~6.8wt%的钾,载体介孔占总孔的3~75%,大孔占总孔的1.5~60%。载体中微孔、介孔、大孔不均匀分布;加氢工艺条件:反应入口温度≥50℃,反应压力2.0~4.5mpa,氢油体积比60~400:1;液体体积空速2.5~5.0h-1。

11、中国专利文献zl201710409059.x涉及一种裂解c6-c8馏分选择性加氢的方法,催化剂包括具有大孔结构的氧化铝载体和负载于载体上的金属活性组分钯,钯的含量基于该催化剂的总重量为0.2~0.35wt%,具有大孔结构的氧化铝载体中含有助剂组分磷和镁,助剂磷和镁的含量占载体质量的百分含量分别为p2o50.1~2.5wt%、mgo 0.1~2.5wt%;加氢工艺条件:反应入口温度≤45℃,反应压力2.5~4.5mpa,氢油体积比60~450;液体体积空速3.0~5.5h-1。

12、中国专利文献cn200810102240.7涉及一种裂解汽油馏分一段选择性加氢方法,使用钯系加氢催化剂,催化剂还原后提供使用,加氢工艺条件为:液体体积空速≤5h-1,反应器入口温度28~120℃,反应压力≥2.4mpa,氢油体积比50~500;所用钯系加氢催化剂,以θ型氧化铝或以θ型为主的θ、α混合晶型氧化铝载体,以金属钯为活性组分,以催化剂重量100%计,含有活性组分pd 0.2~0.5wt%、助剂2~8wt%镧和/或铈,2~8wt%碱土金属元素;催化剂结焦失活后经过再生仍能提供使用。在此应用方法和工艺条件下,催化剂具有良好的加氢性能。

13、中国专利文献cn201811182822.0涉及一种全馏分裂解汽油选择性加氢的方法,采用绝热床反应器,催化剂包括氧化硅-氧化铝载体和负载于载体上的金属活性组分钯,钯的含量基于该催化剂的总重量为0.15-0.45wt%,氧化硅-氧化铝载体中包含0.1~12wt%的氧化硅,0.1~10wt%的镍掺杂铁酸镧,0.05~7.8wt%的镁,加氢工艺条件:反应入口温度≥50℃,反应压力2.0-4.5mpa,氢油体积比60~450;液体体积空速3.0~5.0h-1。催化剂抗胶质能力好,抗砷、抗硫、抗水能力强。

14、中国专利文献cn201811182799.5公开了一种裂解汽油一段选择性加氢方法,采用绝热床反应器,镍系催化剂在氢气存在下,400~480℃条件下还原,经降温钝化后调整到反应工艺条件:反应入口温度45~120℃,反应压力2.5~5.5mpa,氢油体积比60~220:1;液体体积空速2.0~6.5h-1;催化剂包括氧化硅-氧化铝载体和负载于载体上的金属活性组分镍、钼和钾,催化剂适用于裂解汽油一段选择性加氢。

15、中国专利文献cn201110332661.0公开了一种裂解汽油一段选择加氢催化剂及其制备方法和应用。催化剂的金属活性组分通过微乳液法制备并经过还原后负载到载体上,所述的活性组分为金属原子或低价金属离子,所述主活性组分pd的颗粒粒径小于10nm,粒径可控,均匀,分散性好。该制备方法简单、易操作、制作条件温和;将本发明的催化剂应用于二烯烃、苯乙烯选择加氢反应中具有较高的活性、较好的选择性和较好的容胶性能。

16、中国专利文献cn202010811630.2提供了一种选择性加氢方法。采用固定床反应器,反应器中装有双峰孔分布结构的至少含有pd、w、ni、cu的加氢催化剂,裂解汽油与氢气混合预热后进入反应器,加氢工艺条件为:反应温度30~120℃,反应压力2~6mpa,空速0.5~4h-1,氢油体积比100~600:1。催化剂中ni、cu是以微乳液方式负载,使得ni、cu主要分布在载体的大孔中;w用溶液法负载,pd采用溶液法和微乳液法两种方式负载,其中,大部分pd采用溶液法负载,少部分pd采用微乳液法负载。本加氢方法具有加氢活性高、选择性好及运行稳定性强的特点。

17、综上可知,为提高催化剂的选择性及加氢性能,现有技术大多是通过添加氧化硅、磷、碱土金属等元素进行改性制备研究,但是催化剂的加氢活性和抗结焦性能均有待提升。

技术实现思路

1、本发明的目的是提供一种裂解汽油馏分的选择加氢方法,该方法可以提高催化剂的烯烃加氢活性、抗结焦性能及再生性能。

2、为实现上述目的,本发明采用如下技术方案:

3、一种裂解汽油馏分的选择加氢方法,包括如下步骤:将裂解汽油馏分与氢气混合后进入固定床反应器进行加氢反应,所述加氢反应温度为30~100℃,反应压力为2.0~5.0mpa,新鲜裂解汽油馏分的进料体积空速0.5~3.5h-1,氢油体积比80~300:1;所述氢油体积比是指氢气与新鲜裂解汽油馏分的体积比;

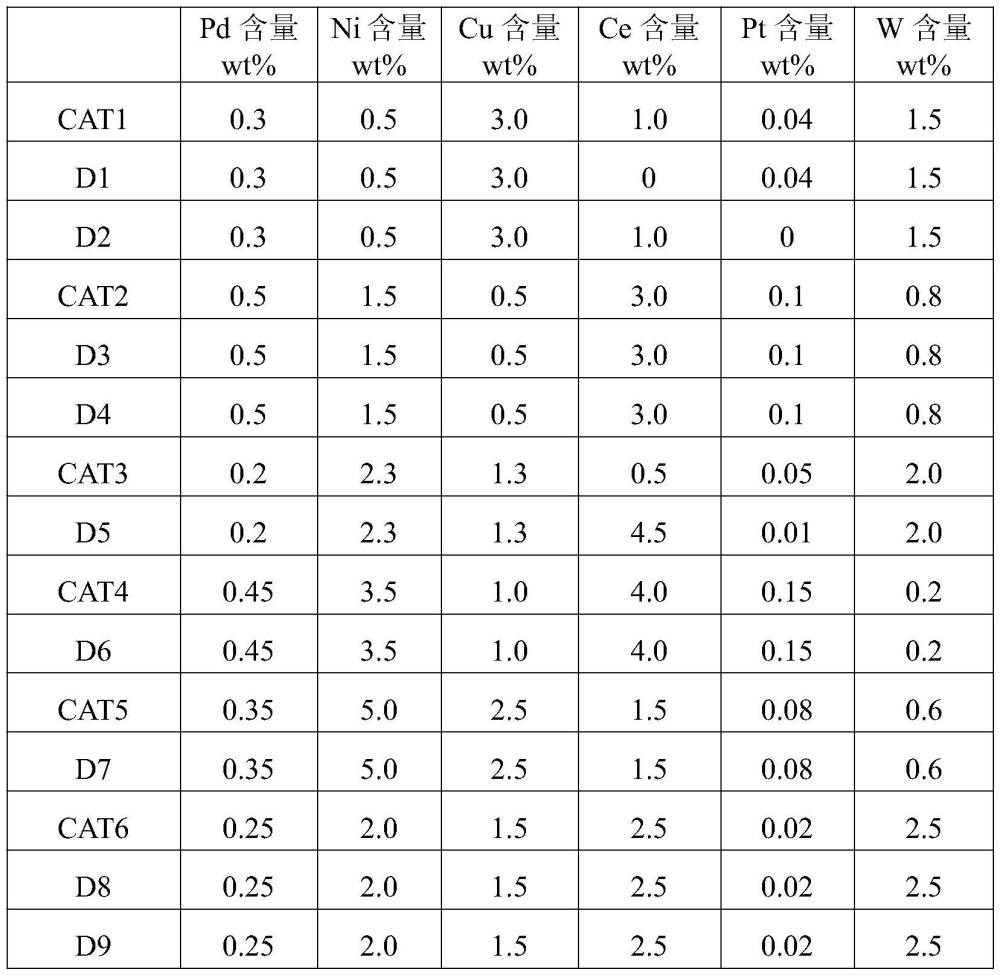

4、所述加氢反应采用的催化剂包括载体和活性组分,所述载体包括氧化铝,所述氧化铝载体的比表面积为60~150m2/g,且具有双峰孔分布结构,其中,小孔的孔径为10~60nm,大孔的孔径为100~500nm;所述活性组分包括pd、pt、ce、w、ni和cu,以催化剂的质量为100%计,pd含量为0.2wt%~0.5wt%,优选0.25wt%~0.45wt%,pt含量0.02wt%~0.15wt%,优选0.05wt%~0.10wt%,ce含量为0.5wt%~4.0wt%,优选1.0wt%~3.0wt%,w含量为0.2wt%~2.5wt%,优选0.6wt%~2.0wt%,ni含量为0.5wt%~5.0wt%,优选1.5wt%~3.5wt%,cu含量为0.5wt%~3.0wt%,优选1.0wt%~2.5wt%;ni-cu以微乳液法负载,控制微乳液粒径使得ni、cu分布在所述载体的大孔中,pd、pt、ce和w均采用溶液法负载,主要负载在所述载体的小孔中,且pt和ce同时负载。

5、可选的,本发明提供的裂解汽油馏分的选择加氢方法中,所述加氢反应温度为35~70℃,所述反应压力为2.4~3.5mpa,所述新鲜裂解汽油馏分的进料体积空速为1.0~3.0h-1,所述氢油体积比80~200:1。

6、可选的,本发明提供的裂解汽油馏分的选择加氢方法中,所述固定床反应器为绝热反应器或等温反应器;优选绝热反应器。

7、可选的,本发明提供的裂解汽油馏分的选择加氢方法中,采用的催化剂,通过限定ce的含量为0.5wt%~4.0wt%,在该含量下,ce可形成单层氧化铈,也可形成非连续的氧化铈分子层;通过限定pt的含量为0.02wt%~0.15wt%,使得pt以单原子的形式存在,主要负载在氧化铈上。

8、可选的,本发明提供的裂解汽油馏分的选择加氢方法中,所述催化剂载体中还含有除氧化铝之外的其它金属氧化物,如氧化锂,氧化钛等。以所述载体的质量为100%计,本发明推荐的所述载体中所述氧化铝的含量为80wt%-100wt%。

9、可选的,本发明提供的裂解汽油馏分的选择加氢方法中,所述载体的形状不做具体限定,如可选为球形、圆柱形、三叶草形和四叶草形等中的任一种。

10、对加氢反应而言,一般在催化剂应用前首先需要对加氢催化剂进行还原,保证活性组分以金属态存在,才能使催化剂具有加氢活性。因为催化剂制备过程中,活化是一个高温焙烧过程,在该过程中,金属盐一般分解为金属氧化物,氧化物会形成团簇,这种团簇一般是纳米尺寸的。不同的氧化物由于化学特性的不同,需要在不同的温度下进行还原,但对纳米尺寸的金属而言,200℃左右温度是一个重要临界温度,超过该温度,金属粒子会产生十分显著的聚集。因此,如何减少主活性组分在还原过程中的聚集,进而避免因活性组分团聚导致其利用率降低、催化剂加氢活性降低,,对加氢催化剂而言,有十分重要的意义。

11、发明人经研究发现:原料中二烯烃的选择加氢反应发生在pd、w组成的主活性中心,反应中生产的胶质等大分子容易进入催化剂的大孔中。在催化剂的大孔中,负载了ni-cu组分,ni-cu具有饱和加氢功能,大分子化合物组分会在ni-cu活性中心发生饱和加氢反应。由于双键被加氢饱和,胶质等大分子组分不能再发生聚合反应或聚合反应速率大大降低,其链增长反应终止或延缓,不能形成巨大分子量稠环化合物,容易被物料带出反应器,因此催化剂的表面的结焦程度会大大降低,催化剂的运行寿命会延长。本发明催化剂载体中的氧化铝要求具有双峰孔分布结构,特别是要有孔径在100~500nm的大孔,小孔的孔径为10~60nm。

12、本发明中控制ni-cu定位于催化剂大孔的方法是,ni-cu以微乳液的形式负载,微乳液的粒径大于载体小孔孔径,而小于大孔的最大孔径。ni-cu金属盐包含在微乳液中,由于空间阻力的原因,难于进入尺寸较小的载体孔道中,因此主要进入载体的大孔中。pd的负载是采用溶液法,由于小孔的虹吸效应,pd主要负载在催化剂的小孔中。

13、但由于ni-cu的还原温度高,一般需要在350~400℃,但这个温度下,pd活性中心的聚集比较明显。本发明人经研究后意外发现,在载体中加入ce后,pd的聚集程度会得到缓和;如果再加入pt,则pd的团聚现象也得到缓解。本发明人还发现,如果ce、pt同时负载,即使经过5次以上的烧焦,活性组分的分散度仍然降低不超过20%。原因可能是:ce的金属盐经焙烧后会形成ce的氧化物,它是以单层分布的形式存在。当pt与ce共负载时,pt主要负载在ce的氧化物上,推测有可能形成了pt2+--o2---ce4+物种,二者结合力远高于pt与氧化铝的结合力,这样,pt的原子就像pd颗粒外的一个个“原子围墙”,阻止了pd颗粒的长大,从而起到提高pd活性中心抗高温团聚的作用。为了使pt与ce形成的“原子围墙”,能够阻止pd颗粒的长大,pt与ce同样采用溶液法负载,使其主要位于催化剂的小孔内。

14、w与pd之间的协同效应可提高二烯烃加氢选择性。w通过溶液法负载,w的负载是在pd的负载之后。

15、因此,本发明提供了如下的上述裂解汽油馏分的选择加氢方法中采用的催化剂的制备过程中,pd、ce、pt和w均采用溶液法负载;ce和pt同时负载,且溶液法负载ce-pt、w均在溶液法负载pd之后;ni-cu采用微乳液法负载,且微乳液法负载ni-cu的步骤不做限定;

16、ni-cu的微乳液的制备过程包括如下步骤:将ni的前驱体盐和cu的前驱体盐溶于水中,即得水相,然后将所述水相与油相、表面活性剂和助表面活性剂混合,且所述水相与所述油相的质量比为2~3,所述表面活性剂与所述油相的质量比为0.15~0.6,所述表面活性剂与所述助表面活性剂的质量比为1.0~1.2;以控制微乳液粒径大于载体小孔孔径、小于载体的大孔孔径,然后搅拌形成粒径为大于60nm小于500nm的ni-cu的微乳液。

17、可选的,本发明提供的所述催化剂的制备过程中,采用溶液法负载pd之后,依次用溶液法负载ce-pt、w;或溶液法负载pd之后,依次用溶液法负载w、ce-pt。

18、可选的,本发明提供了的裂解汽油馏分的选择加氢方法中,所述催化剂的制备过程中,采用微乳液法负载ni-cu在溶液法负载pd之前。

19、可选的,本发明提供的所述催化剂的制备过程中,采用微乳液法负载ni-cu的步骤中,油相、表面活性剂和助表面活性剂的种类不做特别限定,可根据前驱体盐、载体的孔结构来确定油相、表面活性剂和助表面活性剂的种类。

20、具体地,本发明推荐的所述油相为c6~c8饱和烷烃或环烷烃,优选环己烷或正己烷;所述表面活性剂为离子型表面活性剂和\或非离子型表面活性剂,优选非离子型表面活性剂,更优选聚乙二醇辛基苯基醚(triton x-100)或十六烷基三甲基溴化铵(ctab);所述助表面活性剂为有机醇,优选c4~c6醇类,更优选正丁醇和\或正戊醇。

21、为防止ni进入小孔,覆盖已负载的钯,最好是溶液法负载钯是在微乳液法负载ni-cu后进行。优选地,本发明推荐的所述催化剂的制备方法,具体包括如下步骤:

22、负载ni-cu:将载体加入所述ni-cu的微乳液中浸渍后,滤除余液,干燥、焙烧,得第一半成品催化剂;

23、负载pd:将pd的前驱体盐溶于水,用碳酸钠调ph为2.0~2.5,然后加入所述第一半成品催化剂进行浸渍吸附后,干燥、焙烧,得第二半成品催化剂;

24、负载ce-pt:将ce的前驱体盐与pt的前驱体化合物溶解在去离子中,得含ce和pt溶液,用碳酸钠调ph为2~2.5,然后加入所述第二半成品催化剂进行饱和浸渍,干燥,焙烧,得第三半成品催化剂;

25、负载w:将w的前驱体盐溶于去离子水中,得含w溶液,然后加入所述第三半成品催化剂进行饱和浸渍,干燥,焙烧,得所述裂解汽油馏分选择加氢催化剂。

26、优选地,本发明推荐的所述催化剂的制备方法,具体包括如下步骤:

27、负载ni-cu:将载体加入所述ni-cu的微乳液中浸渍后,滤除余液,干燥、焙烧,得第一半成品催化剂;

28、负载pd:将pd的前驱体盐溶于水,用碳酸钠调ph为2.0~2.5,然后加入所述第一半成品催化剂进行浸渍吸附后,干燥、焙烧,得第二半成品催化剂;

29、负载w:将w的前驱体盐溶于去离子水中,得含w溶液,然后加入所述第二半成品催化剂进行饱和浸渍,干燥,焙烧,得第三半成品催化剂;

30、负载ce-pt:将ce的前驱体盐与pt的前驱体化合物溶解在去离子中,得含ce和pt溶液,用碳酸钠调ph为2~2.5,然后加入所述第三半成品催化剂进行饱和浸渍,干燥,焙烧,得所述裂解汽油馏分选择加氢催化剂。

31、可选的,还可以采用如下方法制备所述催化剂,包括如下步骤:

32、负载pd:将pd的前驱体盐溶于水,调ph为2.0~2.5,然后加入载体进行浸渍吸附后,干燥、焙烧,得第一半成品催化剂;

33、负载ce-pt:将ce的前驱体盐与pt的前驱体化合物溶解在去离子中,得含ce和pt溶液,调ph为2~2.5,然后加入所述第一半成品催化剂进行饱和浸渍,干燥,焙烧,得第二半成品催化剂;

34、负载ni-cu:将所述第二半成品催化剂加入所述ni-cu的微乳液中浸渍后,滤除余液,干燥、焙烧,得第三半成品催化剂;

35、负载w:将w的前驱体盐溶于去离子水中,得含w溶液,然后加入所述第三半成品催化剂进行饱和浸渍,干燥,焙烧,得所述裂解汽油馏分选择加氢催化剂

36、可选的,本发明提供的所述催化剂的制备方法中,各负载步骤中的浸渍时间及焙烧的参数不做具体限定,采用业内常规的即可。本发明推荐的所述催化剂的制备方法中,负载ni-cu的步骤中,所述浸渍的时间为0.5~4h,所述焙烧温度为300~600℃,焙烧时间为3~6h;

37、负载pd的步骤中,所述浸渍的时间为0.5~4h,所述焙烧温度为400~550℃,焙烧时间为3~6h;

38、负载ce-pt的步骤中,所述浸渍的时间为0.5~4h,所述焙烧温度为500~600℃,焙烧时间3~6h;

39、负载w的步骤中,所述浸渍吸附的时间为0.5~4h,所述焙烧温度为400~550℃,焙烧时间3~6h。

40、可选的,本发明提供的所述催化剂的制备方法中,所述的pd、ce,ni、cu、w的前驱体盐为可溶性盐,可以是其硝酸盐、氯化盐或者其他可溶性盐。如pd的前驱体盐可选自氯化钯、硝酸钯等可溶性钯盐中的任一种;ni的前驱体盐可选自乙酸镍、硝酸镍等可溶性镍盐中的任一种;cu的前驱体盐选自硝酸铜、氯化铜等可溶性铜盐中的任一种;w的前驱体盐可选自偏钨酸铵、钨酸铵等可溶性钨盐中的任一种;ce的前驱体盐选自硝酸铈等可溶性铈盐中的任一种。所述pt的前驱体化合物选自氯铂酸、三氯化铂等可溶性铂的无机化合物中的任一种。

41、可选的,本发明提供的所述催化剂在投入加氢反应之前的还原温度为350~400℃。

42、本发明提供的所述裂解汽油馏分的选择加氢方法中,采用的催化剂具有以下特性:在加氢反应开始时,由于钯的加氢活性高,而且主要分布在小孔中,因而二烯烃的选择性加氢反应主要发生在小孔中。随着催化剂运行时间的延长,催化剂表面生成了一部分分子量较大的副产物,这些物质由于分子尺寸较大,较多的进入大孔中,而且停留时间较长,会在镍的作用下,发生双键的加氢反应,而生成饱和烃或不含孤立双键的芳香烃,不易生成分子量更大的物质。该催化剂再生后,还原仍然在350~400℃,且再生5次左右后催化剂活性选择性不会有明显变化。

43、本发明的加氢方法适用于裂解汽油馏分的选择加氢,与现有技术相比,该方法具有双烯加氢活性高、抗结焦性能、加氢稳定性,且再生性能强,可操作条件范围宽等优点。采用本发明的加氢方法时,催化剂由于采用了具有双峰孔分布的氧化铝载体制备而成,至少含有pd、pt、ce、w、ni、cu组分,具有良好的裂解汽油选择加氢性能,尤其当加氢原料中带有微量水、胶质等杂质时,仍具有良好的加氢活性及稳定性能。

44、本发明有益效果如下:

45、1、本发明提供的裂解汽油馏分的选择加氢方法中,采用的催化剂具有优异的加氢活性、选择性、抗结焦性和再生性能。催化剂体系中,载体具有双峰孔分布结构,采用溶液法负载pd、w,小孔的虹吸效应使pd、w主要负载在催化剂的小孔中,加氢原料中二烯烃的选择加氢反应发生在pd、w组成的主活性中心;pd和w之间的协同效应可提高二烯烃加氢活性和选择性。ni-cu以微乳液的形式负载,微乳液的粒径介于载体小孔孔径与大孔的最大孔径之间,空间阻力导致微乳液难于进入尺寸较小的载体孔道中,使ni-cu主要负载在载体的大孔中,ni-cu具有饱和加氢功能,反应中生成的胶质等大分子,易进入催化剂的大孔中发生饱和加氢反应,被物料带出反应器,从而有利于降低催化剂表面的结焦。负载于小孔结构中的pt和ce形成的“原子围墙”对钯颗粒起到了隔离和分散的作用,能够阻止pd颗粒的长大,提高活性中心pd的分散度及抗高温团聚的作用。

46、2、本发明提供的裂解汽油馏分的选择加氢方法中采用的催化剂在再生后,还原仍然在350~400℃,且再生后催化剂活性选择性不会有明显变化:催化剂经过5次左右再生后,其活性选择性没有明显变化,依然具有优异加氢活性和抗结焦性能。除此之外,该催化剂,具有良好的金属分散性能、胶质等大分子化合物的饱和加氢性能,高温使用及再生过程中活性金属不易团聚,从而使催化剂具有良好的烯烃加氢活性、抗结焦性能及再生性能。

47、3、本发明提供的裂解汽油馏分的选择加氢方法,采用的固定床反应器结构简单,应用广泛,技术成熟,催化剂装填、开工及再生操作方便,投资小;采用固定床反应器、结合加氢工艺条件的限制并利用本发明提供的催化剂,能够大大提高双烯加氢活性和抗结焦性能,延长催化剂的寿命,确保加氢工艺长期稳定运行。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132512.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表