一种富氢合成气甲烷化制天然气的系统及方法与流程

- 国知局

- 2024-07-29 10:34:45

本发明涉及化学工程领域,特别是由富氢合成气补碳后催化甲烷化制天然气产品的工艺系统及方法.

背景技术:

1、天然气作为清洁燃料和化工产品,是生产消耗的主要资源,也是民生生活的重要能源.

2、天然气的主要来源分为天然源头和人工生产制造两大块.天然源头主要为气田和油田等天然富气资源,人工生产主要途径为从化石燃料中提取(煤制天然气工艺),除了从化石能源直接制备天然气产品外,化工厂生产时产生的富碳富氢合成气,也可以通过化工方法生产制备天然气产品.

3、目前国内工业天然气化工项目中,煤制天然气技术投运生产规模大,项目计划产能大于140亿立方sng,煤制气项目均采用国外davy公司crg工艺技术,采用多段绝热反应器,利用高温高活性催化剂,将高浓度(c0~20%)的煤气,催化甲烷化制备得到ch4>96%以上的sng产品.crg煤制气甲烷化技术专有催化剂,温度区间230~650℃,宽温转换率高,适用煤制气技术路线.

4、富氢合成气(如焦炉气、甲醇合成弛放气等)合成天然气技术,一般原料气中co<10%,制备得到的产品气中ch4浓度<60%,后续流程需要经过深冷分离得到ch4浓度>98%的lng产品,产品气中仍有富裕的h2有效气未被有效利用.富氢合成气甲烷化工艺大多采用多段绝热工艺,国内比较成熟的工艺技术有西南院甲烷化工艺和新地能源甲烷化工艺.国内绝热甲烷化催化剂,使用温度260~550℃,高温活性差,适用于co含量<10%的富氢合成气项目.

5、由于富氢合成气中氢碳比>3,为了尽可能的转化掉氢气能源,富氢合成气甲烷化可采用补碳工艺,调节氢碳比略大于3,尽可能多的消耗掉原料氢气,将富氢和富碳气转换成高浓度的ch4产品.

6、甲烷化反应是一个强放热反应过程,甲烷化反应原理:

7、co+3h2=ch4+h2o +2.06×105j/mol (1)

8、co2+4h2=ch4+2h2o +1.65×105j/mol (2)

9、co+h2o=co2+h2 +4.1×104j/mol (3)

10、针对合成气,每1%的co转化为甲烷绝热温升为63℃,每1%的co2转化为甲烷绝热温升50℃,因此甲烷化反应温升大,催化剂床层温度过高会产生析碳副反应.

11、国内甲烷化制气项目采用的的大多是多段绝热甲烷化工艺,该类型的甲烷化工艺流程长,易超温,生产稳定性差.如富氢合成气中有过量的h2需要额外补充co2去消耗,工艺能耗和系统流程更加繁复.

12、目前国内天然气化工项目中,无论是煤制天然气工艺,还是富氢合成气制天然气工艺,基本上采用多段绝热带循环流程,通过控制循环量调节每段甲烷化反应器入口co+co2含量,确保出口温度在催化剂活性区间内.绝热甲烷化工艺系统流程长,循环能耗高,整个工艺流程长,耗能高,容易受负荷波动影响,产品气质量不稳定.

技术实现思路

1、针对现有技术的不足,本发明提出了下述富氢合成气甲烷化制天然气的工艺方法.

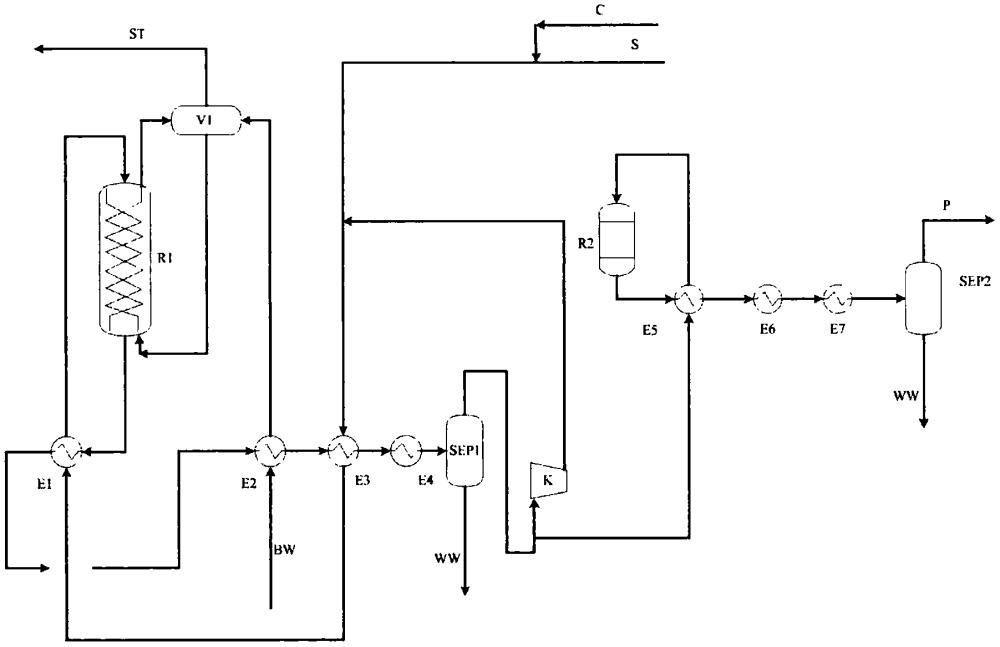

2、一种富氢合成气补碳后甲烷化反应制天然气的方法,经脱硫脱毒净化后的富氢合成气,压力3.0~5.0mpa,根据气头组成,配入一定量的co2气,调配成一定消耗组成比的原料合成气,氢碳比控制在2.9~3.2,与系统中返回的循环气混合成入塔气,调整入塔气co+co2含量,提温换热到260~280℃后,进恒温甲烷化反应器,在催化剂的催化下催化转化,出恒温甲烷化反应器的合成气温度~300℃,合成气中co绝大部分被转化,co2还有少量未转化,经过热量回收及一次分离后的合成气部分作为循环气返回恒温甲烷化系统,另一部分合成气作为后续甲烷化气,经二次提温后,温度~250℃,进深度甲烷化反应器,经深度催化转化后,制得co+co2<50ppm的合格产品气,产品气中h2含量尽可能低,产品气经分离操作后,制得天然气产品.

3、如上所述的富氢合成气甲烷化制天然气的方法中,原料合成气中的co和co2,与h2在中温ni基甲烷化催化剂上,在260~450℃温度区间内催化转化,所述的原料气与一定的循环气配气,入塔气中co+co2在9~15%区间的工况下进行甲烷化反应.

4、一种富氢合成气补碳经甲烷化制天然气的系统,包括装有催化剂的恒温甲烷化反应器、深度甲烷化反应器、预热器、水冷器、气液分离器和循环机,上述设备通过管道连接组成合成气制甲烷化的化工生产回路装置.

5、所述的恒温甲烷化反应器优选为绕管水冷移热甲烷化反应器或列管式甲烷化反应器.

6、所述的深度甲烷化反应器优选为绝热甲烷化反应器或自热甲烷化反应器.

7、所述的绕管水冷移热甲烷化反应器为水冷移热副产蒸汽反应器,优选为管间装催化剂的螺旋绕管、水管内走移热锅炉水的轴向反应器,通过反应器移热水管内的锅炉水汽化吸热,配套中压汽包,恒温甲烷化反应器副产4.0~4.5mpa的饱和中压蒸汽.

8、如上所述的富氢合成气甲烷化制天然气方法的系统中,所述的恒温甲烷化反应器配套的汽包和水循环管线,通过调节汽化压力控制反应器催化剂热点温度.

9、本发明技术与现有国内多段绝热合成气制天然气技术比较,具有下列突出优势:

10、1、通过本发明专利的工艺方法,可以实现富氢合成气中的有效气体h2被高效利用转化,减少能源损耗,同时将一定的co2气转化为经济价值更高的ch4产品.

11、1、反应器设备台数明显减少,工艺流程大幅缩减,回路阻力压降低,与多段绝热工艺相比,压力损失降低30%以上,吨产品电耗、水耗低.现有多段绝热甲烷化技术,因反应和换热设备多,流通路程长,阻力大,压降高,副产的蒸汽品位低.

12、2、转化效率高,本技术在催化剂装填量减小的情况下,通过移热控温手段,将出口温度大幅拉低,使得甲烷化平衡向正反应方向进行,在水冷移热反应器中,转化催化了大量的co和co2,减轻了后续绝热甲烷化反应器的转化负荷.

13、3、高温设备和管道明显减少,本技术反应器出口最高温度为300℃,反应热在水冷移热反应器中被循环锅炉水汽化吸热带走,有效拉低了出口气温度.

14、4、本技术绕管水冷移热甲烷化反应器副产中压饱和蒸汽,替代了原绝热流程中的高温废锅设备.

15、5、循环系统分离温度高,循环气中水汽含量高,等价于向原料气中补入了一定量的饱和水蒸气,可以抑制过量反应,减少催化剂积碳,延长催化剂使用寿命.

16、6、催化剂用量少,匹配国产催化剂技术,避免了国外专有催化剂的限制.

17、7、产品气中总碳含量<50ppm,减少了后续脱碳工序,简化了系统流程.

18、本发明根据绕管水冷移热反应器串联绝热反应器的系统及方法,用高效的移热反应器提升转化效率,实现合成气甲烷化制天然气技术,完全转化co和co2,制备天然气产品的工业目标.

技术特征:1.一种富氢合成气补碳后甲烷化制天然气的方法,其特征在于:经脱硫脱毒后的净化合成气,压力3.0~5.0mpa,根据气头组成,配入一定量的co2气,调配成一定消耗组成比的原料合成气,氢碳比控制在2.9~3.2,与系统中返回的循环气混合成入塔气,调整入塔气co+co2含量,提温换热到260~280℃后,进恒温甲烷化反应器,在催化剂的催化下催化转化,出恒温甲烷化反应器的合成气温度~300℃,合成气中co绝大部分被转化,co2还有少量未转化,经过热量回收及一次分离后的合成气部分作为循环气返回恒温甲烷化系统,另一部分合成气作为后续甲烷化气,经二次提温后,温度~250℃,进深度甲烷化反应器,经深度催化转化后,制得co+co2<50ppm的合格产品气,产品气中h2含量尽可能低,产品气经分离操作后,制得天然气产品。

2.根据权利要求1所述的合成气甲烷化制天然气的方法,其特征在于:原料合成气中的co和co2,与h2在中温ni基甲烷化催化剂上,在260~450℃温度区间内催化转化,所述的原料气与一定的循环气配气,入塔气中co+co2在9~15%区间的工况下进行甲烷化反应。

3.一种合成气甲烷化制天然气的系统,包括甲烷化反应器、预热器、水冷器、气液分离器和循环机,其特征在于:所述的甲烷化反应器包括恒温甲烷化反应器、深度甲烷化反应器,所述的预热器包括等温塔入塔预热器、所有设备通过管道连接组成合成气制甲烷化的化工生产回路装置。

4.根据权利要求3所述的合成气甲烷化制天然气的系统,其特征在于:所述的恒温甲烷化反应器为绕管水冷移热甲烷化反应器或列管式甲烷化反应器。

5.根据权利要求3所述的合成气甲烷化制天然气的系统,其特征在于:所述的深度甲烷化反应器为绝热甲烷化反应器或自热甲烷化反应器。

6.根据权利要求4所述的合成气甲烷化制天然气的系统,其特征在于:所述的绕管水冷移热甲烷化反应器为管间装催化剂的螺旋绕管、水管内走移热锅炉水的轴向反应器,通过反应器移热水管内的锅炉水汽化吸热,配套中压汽包,恒温甲烷化反应器副产4.0~4.5mpa的饱和中压蒸汽。

技术总结本发明公开了一种富氢合成气甲烷化制天然气的工艺方法,经脱硫脱毒净化后的富氢合成气配入一定量的CO<subgt;2</subgt;气,调配成一定消耗组成比的原料合成气,与系统中返回的循环气混合成人塔气,调整入塔气CO+CO<subgt;2</subgt;含量,提温后进恒温甲烷化反应器,在催化剂的催化下催化转化,出恒温甲烷化反应器的合成气中CO绝大部分被转化,CO<subgt;2</subgt;还有少量未转化,经过热量回收及一次分离后的合成气部分作为循环气返回恒温甲烷化系统,另一部分合成气作为后续甲烷化气,经二次提温后进深度甲烷化反应器制得合格产品气;通过本发明专利的工艺方法,可以实现富氢合成气中的有效气体H<subgt;2</subgt;被高效利用转化,减少能源损耗,同时将一定的CO<subgt;2</subgt;气转化为经济价值更高的CH<subgt;4</subgt;产品。技术研发人员:楼韧,李玉婷,王雨瑶,冯再南,姚泽龙,楼寿林受保护的技术使用者:杭州林达化工技术工程有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240726/132515.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表