一种瓶坯灭菌装置及方法与流程

- 国知局

- 2024-07-30 12:31:48

本发明属于灌装设备领域,具体涉及一种瓶坯灭菌装置及方法。

背景技术:

1、瓶坯灭菌技术是无菌灌装设备中的关键技术。输送瓶坯时,瓶坯在弧形的输送路径上前行,在弧形输送路径上设有灭菌部件,灭菌部件的内部会形成气化的杀菌介质,常用的杀菌介质为双氧水。在瓶坯穿过灭菌部件后,气化双氧水附着在瓶坯表面,只待瓶坯被继续输送至加温炉加热至一定温度时,附着在瓶坯表面的气化双氧水才会受热进入活化状态,达到活化状态的气化双氧水才具有最佳的杀菌能力,以杀死瓶坯表面的细菌,即,瓶坯在经过加温炉时,具有两个阶段,阶段一是瓶坯的加热阶段,该阶段气化双氧水还未活化,阶段二是瓶坯的杀菌阶段,此时气化双氧水活化以对瓶坯进行杀菌。

2、在目前的现有技术中,由于瓶坯在穿过灭菌部件之前处于温度较低的常温状态,而常温状态下的瓶坯让附着在瓶坯表面的气化双氧水极易发生冷凝,且附着在常温瓶坯表面的双氧水温度远远低于活化温度,所以,在瓶坯通过加温炉时,需要较长时间的加热,才能使得瓶坯表面的气化双氧水活化,即瓶坯的加热阶段耗时过长。由于瓶坯在输送路径上高速行进,所以通过加温炉的时间较短,若瓶坯的加热阶段耗时过长,则会缩短瓶坯的杀菌阶段所占用的时间,进而使得瓶坯的整体杀菌时间过短,无法对瓶坯进行彻底全面的杀菌。

技术实现思路

1、本发明所要解决的技术问题就是提供一种瓶坯灭菌装置,以解决气化双氧水在瓶坯表面杀菌时间过短的问题。

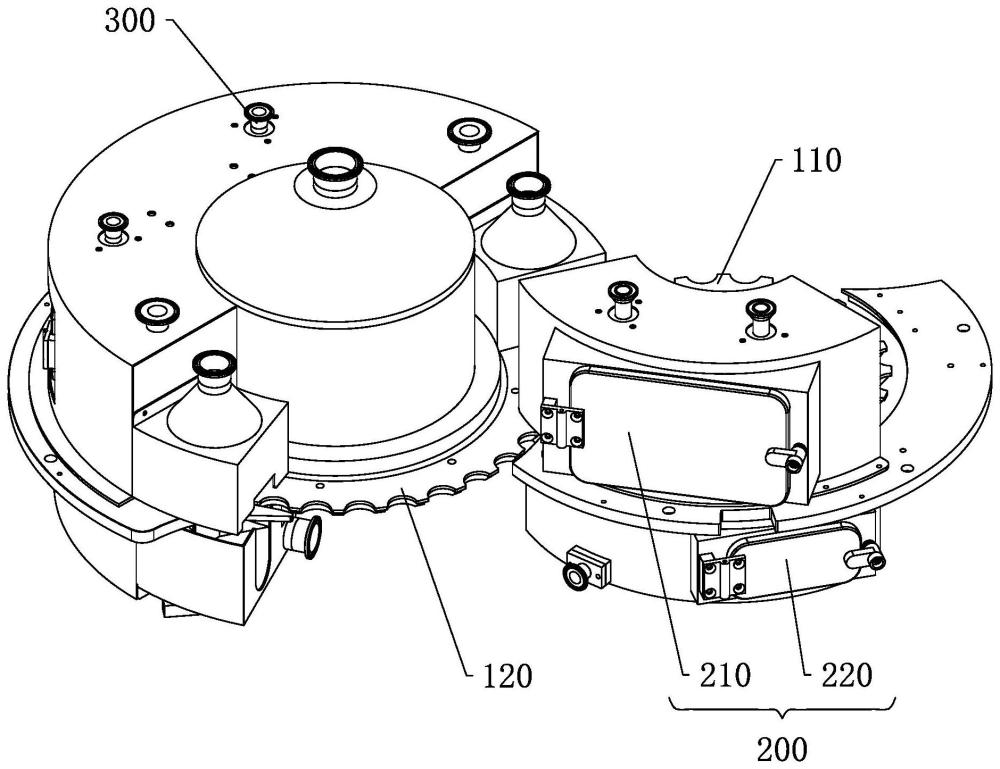

2、为解决上述技术问题,本发明采用如下技术方案:一种瓶坯灭菌装置,包括用于输送瓶坯的输送部件以及用于对瓶坯内外喷射气化双氧水的灭菌部件,还包括加热部件,输送部件包括输送路径穿过加热部件的第一输送组件以及输送路径穿过灭菌部件的第二输送组件,第一输送组件的输送路径与第二输送组件的输送路径前后衔接,加热部件包括对瓶坯内部输出无菌热空气的上加热部件以及对瓶坯外侧输出无菌热空气的下加热部件。

3、在上述一种瓶坯灭菌装置中,上加热部件包括具有上加热腔的上气仓和具有多个上喷口的上喷射单元,上喷射单元穿设在上气仓上,以使上喷口位于上加热腔内。

4、在上述一种瓶坯灭菌装置中,下加热部件包括具有下加热腔的下气仓和具有多个下喷口的下喷射单元,下喷射单元穿设在下气仓上,以使下喷口位于下加热腔内。

5、在上述一种瓶坯灭菌装置中,上喷口竖直朝下设置,下喷口竖直朝上设置,且下喷口与上喷口错开。

6、在上述一种瓶坯灭菌装置中,下喷口的数量小于上喷口的数量。

7、在上述一种瓶坯灭菌装置中,第一输送组件包括第一输送转盘,第二输送组件包括第二输送转盘,第一输送转盘和第二输送转盘的输送路径均呈弧形且前后衔接。

8、本发明的有益效果是:

9、一种瓶坯灭菌装置,包括用于输送瓶坯的输送部件以及用于对瓶坯内外喷射气化双氧水的灭菌部件,还包括加热部件,输送部件包括输送路径穿过加热部件的第一输送组件以及输送路径穿过灭菌部件的第二输送组件,第一输送组件的输送路径与第二输送组件的输送路径前后衔接,加热部件包括对瓶坯内部输出无菌热空气的上加热部件以及对瓶坯外侧输出无菌热空气的下加热部件。该技术方案有如下技术效果:

10、本发明通过在输送部件的输送路径上设置加热部件,并将加热部件设置在灭菌部件的上游,使得输送部件在输送瓶坯时,瓶坯先经过加热部件进行瓶坯内外的加热,上加热部件和下加热部件将瓶坯内外均匀加热至一定温度,然后再经过灭菌部件,通过灭菌部件将气化双氧水喷射到瓶坯的内表面和外表面上,因为在气化双氧水喷射到瓶坯上之前,瓶坯已被上加热部件和下加热部件喷出的无菌热空气均匀加热到一个较高的温度,所以附着在瓶坯内表面和外表面的气化双氧水均不易发生冷凝,避免因气化双氧水在瓶坯表面冷凝并流动导致的瓶坯表面仅有部分区域附着有用于杀菌的气化双氧水,进而避免出现气化双氧水仅对瓶坯的部分区域杀菌的现象,且当温度较高的瓶坯被继续输送至加温炉进行加热时,瓶坯表面的气化双氧水会迅速达到活化温度,以进入活化状态杀死瓶坯表面的细菌,即,经过加热部件预加热的热瓶坯在后续进入加温炉后,相较于未经加热部件预加热的温度较低的瓶坯,其所花费的升温至气化双氧水所需的活化温度的时间较短,进而使得热瓶坯在加温炉内部的传送过程中,其表面的气化双氧水拥有更长的杀菌时间,对瓶坯的杀菌效果更好。

11、上加热部件包括具有上加热腔的上气仓和具有多个上喷口的上喷射单元,上喷射单元穿设在上气仓上,以使上喷口位于上加热腔内。通过将上加热部件设置成上气仓和上喷射单元相结合的结构,使得上喷口不仅可以朝向瓶坯内部喷出无菌热空气以对瓶坯内表面进行加热,从瓶坯顶部溢出至上加热腔的无菌热空气还可以对瓶坯顶部伸入上加热腔的外表面进行加热,对瓶坯的加热效果好。

12、下加热部件包括具有下加热腔的下气仓和具有多个下喷口的下喷射单元,下喷射单元穿设在下气仓上,以使下喷口位于下加热腔内,下喷口喷出的无菌热空气充斥在下加热腔内,可以对瓶坯伸入下加热腔内的瓶坯外表面进行加热,使得瓶坯整体受热更加均匀。

13、上喷口竖直朝下设置,下喷口竖直朝上设置,且下喷口与上喷口错开。通过将上喷口与下喷口错开设置,以避免上喷口与下喷口对准瓶坯的同一位置喷射无菌热空气而导致该位置过热变形或损坏,使得瓶坯的整体受热更加均匀,保证瓶坯各个位置的温度均匀稳定上升。

14、下喷口的数量小于上喷口的数量。当瓶坯进入加温炉进行加热时,瓶坯的外表面最先受热,然后热量逐渐向瓶坯内表面传递,因为瓶坯较厚,所以瓶坯的外表面的升温速度会大于瓶坯内表面的升温速度,即瓶坯的内表面升温较慢,导致瓶坯内表面的气化双氧水达到活化温度的时间相较于瓶坯外表面的气化双氧水达到活化温度的时间较长,进而导致瓶坯内表面的杀菌时间较短。通过将上喷口的数量设置成比下喷口的数量多,使得瓶坯经过加热部件时,加热部件对瓶坯内表面的加热效果优于对瓶坯外表面的加热效果,即进入加温炉的瓶坯内表面的温度略高于瓶坯外表面的温度,可以缩短瓶坯内表面达到气化双氧水活化温度的时间,使得加温炉内的瓶坯内表面和外表面上的气化双氧水可以保持同步活化,保证气化双氧水对于瓶坯内表面和外表面的充分杀菌。

15、第一输送组件包括第一输送转盘,第二输送组件包括第二输送转盘,第一输送转盘和第二输送转盘的输送路径均呈弧形且前后衔接。当瓶坯在第一输送盘上输送时,可以经过加热部件进行预加热,当瓶坯在第二输送转盘上输送时,可以经过灭菌部件进行气化双氧水的喷射,两个输送转盘的设置,使得输送路径呈弧形并可前后衔接,延长了瓶坯经过加热部件和灭菌部件的时间,使得瓶坯的预加热和气化双氧水喷射更加均匀充分,以便后续进行杀菌。

16、本发明还提供了一种瓶坯灭菌方法,包括以下步骤:步骤一,在瓶坯输送过程中,对瓶坯内外吹送无菌热空气,以对瓶坯进行加热,使得瓶坯的温度不低于60摄氏度;步骤二,向瓶坯内外喷射气化双氧水;步骤三,对瓶坯进行加热。该技术方案有如下技术效果:

17、本发明在将用于杀菌的气化双氧水喷射到瓶坯的内表面和外表面之前,先对瓶坯的内表面和外表面进行加热,将瓶坯的温度升高至不低于60摄氏度,使得在向瓶坯喷射气化双氧水时,因为瓶坯的温度较高,所以附着在瓶坯内表面和外表面上的气化双氧水不易发生冷凝,在喷射气化双氧水之后的加热步骤中,温度较高的热瓶坯相较于温度较低的冷瓶坯,其所花费的升温至气化双氧水所需的活化温度的时间较短,所以,快速升温至气化双氧水所需活化温度的热瓶坯拥有更长的活化时间,对瓶坯的杀菌效果更好。

18、在上述一种瓶坯灭菌方法中,在步骤一中,吹向瓶坯内表面的无菌热空气的气体量大于吹向瓶坯外表面的无菌热空气的气体量。因为瓶坯内表面的加热难度大于瓶坯外表面,所以通过增大吹向瓶坯内表面的无菌热空气的气体量,可以增强对瓶坯内表面的加热效果,使得瓶坯内表面和外表面的受热更加均匀,且通过增大吹向瓶坯内表面的无菌热空气的气体量,还可以控制进入加温炉的瓶坯内表面的温度略高于瓶坯外表面的温度,以便缩短瓶坯内表面达到气化双氧水活化温度的时间,使得加温炉内的瓶坯内表面和外表面上的气化双氧水可以保持同步活化,保证气化双氧水对于瓶坯内表面和外表面的充分杀菌。

19、在上述一种瓶坯灭菌方法中,在步骤一中,吹向瓶坯内表面的无菌热空气的温度高于吹向瓶坯外表面的无菌热空气的温度。使得在步骤三对瓶坯加热前,瓶坯内表面的温度略高于瓶坯外表面的温度,避免出现因瓶坯较厚导致的瓶坯内表面的气化双氧水达到活化温度的时间慢于瓶坯外表面的气化双氧水达到活化温度的时间的现象,缩短瓶坯内表面达到气化双氧水活化温度的时间,使得加温炉内的瓶坯内表面和外表面上的气化双氧水可以保持同步活化,保证气化双氧水对于瓶坯内表面和外表面的充分杀菌。

20、在上述一种瓶坯灭菌方法中,在步骤一中,瓶坯内表面和瓶坯外表面的温差为a,满足a≤5摄氏度。通过将瓶坯内表面和瓶坯外表面的温度差控制在5摄氏度范围内,在步骤三对瓶坯进行加热时,避免出现瓶坯内表面和外表面上的气化双氧水活化时间悬殊的问题,确保瓶坯内表面和外表面的杀菌效果。

21、本发明的特点和优点将会在下面的具体实施方式、附图中详细的揭露。

本文地址:https://www.jishuxx.com/zhuanli/20240729/160756.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表