一种全封闭式耐腐蚀安全阀的制作方法

- 国知局

- 2024-07-30 12:52:10

本发明涉及安全阀,具体为一种全封闭式耐腐蚀安全阀。

背景技术:

1、在流体机械和管道系统中,安全阀是至关重要的组件,用于保护系统免受过压的损害,近年来,随着化工、石油和天然气等行业的快速发展,对安全阀的性能和可靠性要求越来越高,这导致了对更先进安全阀技术的研发投资的增加。

2、传统的安全阀技术主要侧重于机械操作的简化和基本的材料耐久性,这些安全阀通常包括基本的机械结构,如弹簧装置和压力释放机制,用于在达到预设压力阈值时自动打开阀门以释放压力,此外,这些传统阀门对内部流体动态的监测能力,往往要打开阀体,来检测流体的ph值、流量和内部腐蚀状态的检测。

3、针对上述中的相关技术,首先,传统安全阀通常没有设计来抵抗严重的气蚀损伤和腐蚀问题,这会导致阀门性能下降和寿命缩短,此外,这些安全阀缺乏高效的清洁和维护系统,在关闭状态下难以进行内部清洁和维护,从而增加了因维护不当引起的潜在故障和停机时间,此外,机械零件传动的摩擦力会影响响应速度,损耗零件增加维修费用,以及未集成监控系统,限制了阀门操作的精确性和响应速度,因此,本领域技术人员提供了一种全封闭式耐腐蚀安全阀,以解决上述背景中提出的问题。

技术实现思路

1、本发明的目的在于提供一种全封闭式耐腐蚀安全阀,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

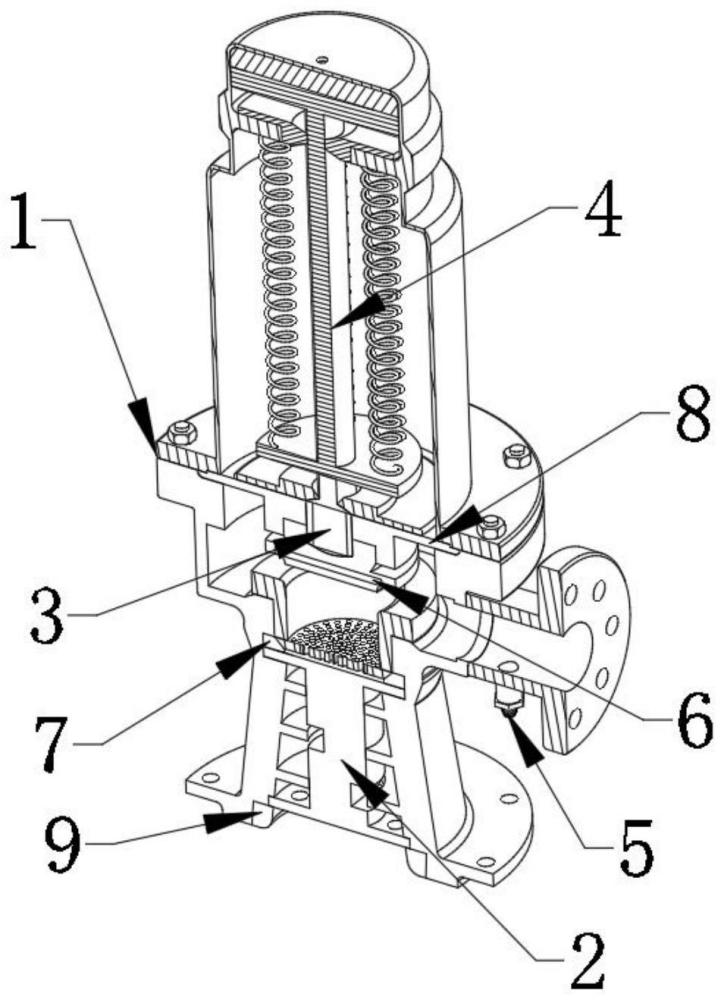

3、一种全封闭式耐腐蚀安全阀包括阀体、防气蚀组件、声波发生器、阀门机构、清洁阀口、压力传感器、电磁流量计、隔板和ph值传感器,防气蚀组件和阀体转动连接,阀门机构和阀体紧固连接,声波发生器和防气蚀组件紧固连接,清洁阀口和阀体连通,ph值传感器和阀体紧固连接,压力传感器和阀门机构紧固连接,电磁流量计和阀体紧固连接,隔板和阀体紧固连接。

4、通过采用上述技术方案,通过声波发生器和防气蚀组件减少气蚀现象,同时通过声波发生器检测腔内部的杂质以及腐蚀情况,阀门机构则直接紧固于阀体,负责控制安全阀的开闭,与压力传感器连接,实时监测流体压力,电磁流量计紧固于阀体,准确测量流过安全阀的流体量,ph值传感器同样紧固于阀体,监测流体的酸碱度,以调整安全阀运行环境确保材料的耐腐蚀性,隔板作为分隔元件,同时固定于阀体,协助分隔不同的控制区域,方便安全阀内部的清洁和维护,提高安全阀性能和延长其使用寿命方面,防止腐蚀和保护内部结构免受损害。

5、进一步的,阀体包括上阀件、下阀件和排水件,上阀件和下阀件紧固连接,排水件和下阀件连通,清洁阀口和排水件连通,上阀件上设有控制室,上阀件和隔板围成密封腔室,下阀件和隔板围成排水腔室,排水件和排水腔室连通,下阀件上设有防气蚀腔,防气蚀组件位于防气蚀腔内,防气蚀腔和排水腔室连通。

6、通过采用上述技术方案,上阀件与隔板共同围成一个密封腔室用于控制操作,下阀件与隔板围成排水腔室以便于清洁和维护,清洁阀口可以在安全阀关闭时将清洁液或气体注入排水腔,防止排水腔室内的氧化和排出杂质,防气蚀组件安置在下阀件的防气蚀腔内,与排水腔室连通,允许防气蚀组件有效地管理气泡并减少气蚀损伤,这种结构不仅确保了安全阀的高效密封和清洁,还通过减少内部的气蚀现象,提高了整个系统的可靠性和耐久性。

7、进一步的,防气蚀组件包括旋流杆、第一缓冲板、第二缓冲板、第三缓冲板和过滤板,旋流杆和第一缓冲板转动连接,旋流杆和第二缓冲板转动连接,旋流杆和第三缓冲板转动连接,第一缓冲板和下阀件紧固连接,第二缓冲板和下阀件紧固连接,第三缓冲板和下阀件紧固连接,过滤板和下阀件紧固连接,过滤板位于旋流杆上方,过滤板位于阀门机构下方,第一缓冲板和下阀件紧固连接,第二缓冲板和下阀件紧固连接,第三缓冲板和下阀件紧固连接。

8、通过采用上述技术方案,旋流杆通过与缓冲板(第一缓冲板、第二缓冲板、第三缓冲板)的转动连接,能够有效地调节流体流动,创建旋流,从而分散并削减气泡的形成,降低气蚀风险,过滤板则位于旋流杆上方且在阀门机构下方,担任拦截杂质和气泡,输送液体,同时保护上方杂质落入下方结构的作用,通过防气蚀组件不仅有效减少了气蚀现象,还保护了内部免受污染物影响,提高了整体的运行效率和使用寿命。

9、进一步的,旋流杆包括上杆板、下杆板和杆柱,上杆板和杆柱紧固连接,杆柱和下杆板紧固连接,上杆板和下阀件转动连接,下杆板和下阀件转动连接,上杆板上设有出水口,下杆板上设有进水口,杆柱和第一缓冲板转动连接,杆柱和第二缓冲板转动连接,杆柱和第三缓冲板转动连接。

10、通过采用上述技术方案,杆柱上设置有进水口于下杆板和出水口于上杆板,允许流体自下而上流过,并通过杆柱与第一缓冲板、第二缓冲板、第三缓冲板的转动连接创建旋流,有效分散流体中的气泡,这种结构促进了流体的连续旋流动态,减少了直接冲击,降低了气蚀风险,并通过缓冲板进一步稳定流速和气泡分散,从而提高了安全阀的操作效率和耐用性,减少了维护需求。

11、进一步的,第一缓冲板位于第二缓冲板下方,第二缓冲板位于第三缓冲板下方,第一缓冲板、下杆板和防气蚀腔共同围成第一适压室,第一缓冲板、第二缓冲板、杆柱和防气蚀腔共同围成第二适压室,第二缓冲板、第三缓冲板、杆柱和防气蚀腔共同围成第三适压室,第三缓冲板、上杆板和防气蚀腔共同围成第四适压室,杆柱上设有第一旋流槽、第二旋流槽和第三旋流槽,第一旋流槽和第一适压室连通,第二适压室和第一旋流槽连通,第二旋流槽和第二适压室连通,第二旋流槽和第三适压室连通,第三旋流槽和第三适压室连通,第三旋流槽和第四适压室连通。

12、通过采用上述技术方案,通过多级适压室和旋流槽结构,实现了流体的分级减压和旋流引导,流体首先通过旋流杆,由下至上逐级通过设有旋流槽的杆柱,形成连续的旋流动态,这些旋流槽与相对应的适压室连通,有效分散气泡,减少气蚀风险,随着流体向上移动,它在每个适压室中经历进一步的压力调整和气泡去除,每级缓冲板的设置进一步稳定流速和分散气泡,最终通过过滤板确保清洁的流体进入阀门机构,这种配置不仅显著减少了气蚀的发生,还提高了系统的整体效率和可靠性,确保了安全阀的长效运行和低维护成本。

13、进一步的,阀门机构包括磁块组件、第一导向套、第二导向套、磁力阀杆、磁力弹簧、连接头、阀瓣和阀座,磁块组件位于控制室内,磁块组件和上阀件紧固连接,磁块组件和磁力阀杆传动连接,磁力阀杆和上阀件滑动连接,第一导向套和上阀件紧固连接,第一导向套和磁力阀杆滑动连接,第二导向套和隔板紧固连接,磁力阀杆和磁力弹簧位于密封腔室内,磁力弹簧和磁力阀杆紧固连接,磁力弹簧和上阀件紧固连接,连接头和磁力阀杆紧固连接,连接头和声波发生器紧固连接,阀瓣和连接紧固连接,阀座和下阀件紧固连接,压力传感器和阀瓣紧固连接。

14、通过采用上述技术方案,磁块组件位于控制室内并紧固连接于上阀件,通过磁力与磁力阀杆形成传动连接,实现阀杆的精确滑动控制,磁力阀杆通过第一导向套和第二导向套进行稳定导引,并与磁力弹簧连接,确保恢复力的持续供给,同时磁力弹簧被磁力控制进一步优化滑动的稳定性,阀瓣通过连接头与阀杆连接,实现对阀座的精确配合和密封,而声波发生器与连接头连接,提供杂质检测功能,同时检测内壁的腐蚀情况,通过磁力系统提供了无摩擦的高效驱动,保证了安全阀的快速响应和高密封性能,同时实现了安全阀的自动调节和实时监测功能,提升了整体系统的可靠性和维护便捷性。

15、进一步的,上阀件、下阀件、排水件、上杆板、下杆板和杆柱表面进行超疏水处理。

16、通过采用上述技术方案,超疏水表面具有大于150度的接触角,使得水滴几乎无法在表面上形成接触,而是呈珠状滚落。

17、进一步的,阀座和阀瓣表面具有一层高弹性模量的涂层。

18、通过采用上述技术方案,这种特殊涂层具体可以为环氧树脂涂层,环氧树脂涂层具备极佳的耐磨和抗冲击性质,可显著增强这些关键部件的耐用性,在工作过程中,这层涂层能够有效吸收和分散因流体动力作用产生的压力和冲击,减少磨损,提高密封性能,同时可以有效抵挡液体产生的气蚀现象,吸收气泡产生的冲击力,不仅延长了安全阀的使用寿命,也保证了安全阀在高压力和复杂工况下的可靠操作,优化了整体系统的性能和效率。

19、与现有技术相比,本发明所达到的有益效果是:

20、1、利用防气蚀组件和多级旋流、适压室设计,大幅降低了流体中的气泡生成和气蚀损伤,减少了安全阀和管线的磨损及故障率,同时,超疏水处理和高弹性模量涂层进一步防止了材料的腐蚀和物理损伤,确保了在高压力和恶劣环境下的长期稳定运行,显著提高安全阀寿命和可靠性。

21、2、采用磁力驱动的阀门机构,实现了摩擦力小、高精度的快速响应,优化了安全阀的开闭控制,提高了操作的精确性和响应速度,同时通过实时监测系统(如压力传感器、声波发生器、ph值传感器)实现了对流体动态的精确调控和杂质监测,提高安全阀操作的精确性与效率。

22、3、清洁阀口与排水腔结构使得安全阀在关闭状态下也能进行有效的内部清洁和维护。这不仅简化了维护工作,也减少了因维护不当导致的潜在故障和停机时间,提高了整个系统的运行效率和安全性,优化了维护和清洁流程。

本文地址:https://www.jishuxx.com/zhuanli/20240729/162041.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表