一种液压泵站的回油滤油装置的制作方法

- 国知局

- 2024-07-30 14:15:02

本技术属于液压泵站回油处理,尤其涉及一种液压泵站的回油滤油装置。

背景技术:

1、液压泵站为吊运装置(例如吊艇架)的液压系统的动力源,在液压泵站的油箱的回油处安装有回油滤油器对液压油进行过滤,回油滤油器依据是否具有磁性分为磁类与非磁类两种,其中,磁类滤油器的磁部件一般是安装在滤油夹层内的磁环,在滤油前进行铁磁性颗粒的滤除,但是磁环受到自身结构和安装空间与位置限制以及油液流动的影响,导致一部分油液在没有来得及经过磁环时即穿过滤芯渗入滤芯腔,致使液压油中的铁磁性颗粒滤除不完全,滤油效果不好,残留的铁磁性颗粒给设备带来安全隐患。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本实用新型提供一种液压泵站的回油滤油装置,磁滤件位于滤芯内并且沿滤芯腔的轴向结构延伸布置,能够较为彻底的磁吸滤出液压油中的铁磁性颗粒。

2、技术方案:为实现上述目的,本实用新型的一种液压泵站的回油滤油装置,该回油滤油装置位于液压泵站的回油管路与油箱的连通处,其包括同轴设置的外壳与滤芯,外壳内的液压油穿过滤芯渗入滤芯腔实现过滤;

3、还包括设置在滤芯内的磁滤件,所述磁滤件沿滤芯腔的轴向结构延伸布置,渗入滤芯腔内的液压油通过磁滤件的磁吸而滤除油液中的铁磁性颗粒。

4、进一步地,所述磁滤件包括磁铁片,所述磁铁片在长度方向上沿滤芯腔的轴向延伸设置。

5、进一步地,包括同轴伸入所述滤芯内的磁铁连接部,所述磁铁片在宽度方向上沿滤芯腔的径向延伸设置,且其延伸末端与滤芯的内壁不接触。

6、进一步地,多片所述磁铁片在滤芯腔内呈圆周阵列分布。

7、进一步地,所述回油滤油装置的顶端为顶盖,所述磁铁连接部连接在顶盖上,所述顶盖封堵外壳及滤芯的顶部开口。

8、进一步地,所述回油滤油装置的底端为底环盖,所述底环盖封堵外壳的底部开口并连通滤芯。

9、进一步地,所述回油滤油装置的回油进口和回油出口分别位于侧面与底部,所述外壳与滤芯之间形成滤油夹层,所述回油进口对应连通滤油夹层,所述回油出口对应连通滤芯腔。

10、有益效果:本实用新型的磁滤件位于滤芯内并且沿滤芯腔的轴向结构延伸布置,磁滤件分布延伸范围较广,先通过滤芯对油液进行过滤,再通过磁滤件磁吸滤除残存的铁磁性颗粒,而且油液先经过滤芯时冲击力度下降,对铁磁性颗粒磁吸附在磁滤件上的干扰能力下降,能够较为彻底的磁吸滤出液压油中的铁磁性颗粒,从而保护设备安全运行。

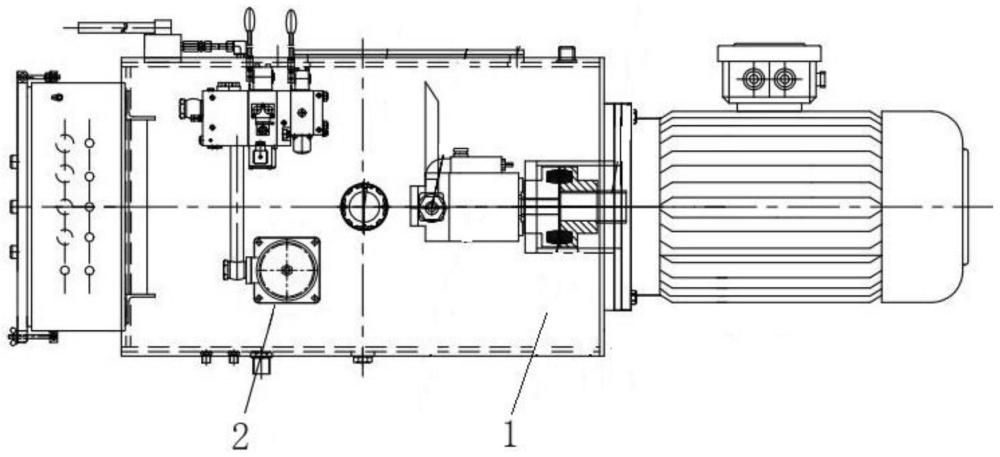

技术特征:1.一种液压泵站的回油滤油装置,该回油滤油装置(2)位于液压泵站(1)的回油管路与油箱的连通处,其包括同轴设置的外壳(3)与滤芯(8),外壳(3)内的液压油穿过滤芯(8)渗入滤芯腔(2b)实现过滤;

2.根据权利要求1所述的一种液压泵站的回油滤油装置,其特征在于:所述磁滤件(7)包括磁铁片,所述磁铁片在长度方向上沿滤芯腔(2b)的轴向延伸设置。

3.根据权利要求2所述的一种液压泵站的回油滤油装置,其特征在于:包括同轴伸入所述滤芯(8)内的磁铁连接部(6),所述磁铁片在宽度方向上沿滤芯腔(2b)的径向延伸设置,且其延伸末端与滤芯(8)的内壁不接触。

4.根据权利要求2所述的一种液压泵站的回油滤油装置,其特征在于:多片所述磁铁片在滤芯腔(2b)内呈圆周阵列分布。

5.根据权利要求3所述的一种液压泵站的回油滤油装置,其特征在于:所述回油滤油装置(2)的顶端为顶盖(4),所述磁铁连接部(6)连接在顶盖(4)上,所述顶盖(4)封堵外壳(3)及滤芯(8)的顶部开口。

6.根据权利要求5所述的一种液压泵站的回油滤油装置,其特征在于:所述回油滤油装置(2)的底端为底环盖(5),所述底环盖(5)封堵外壳(3)的底部开口并连通滤芯(8)。

7.根据权利要求6所述的一种液压泵站的回油滤油装置,其特征在于:所述回油滤油装置(2)的回油进口(12)和回油出口(13)分别位于侧面与底部,所述外壳(3)与滤芯(8)之间形成滤油夹层(2a),所述回油进口(12)对应连通滤油夹层(2a),所述回油出口(13)对应连通滤芯腔(2b)。

技术总结本技术公开了一种液压泵站的回油滤油装置,该回油滤油装置位于液压泵站的回油管路与油箱的连通处,其包括同轴设置的外壳与滤芯,外壳内的液压油穿过滤芯渗入滤芯腔实现过滤;还包括设置在滤芯内的磁滤件,所述磁滤件沿滤芯腔的轴向结构延伸布置,渗入滤芯腔内的液压油通过磁滤件的磁吸而滤除油液中的铁磁性颗粒。本技术的磁滤件位于滤芯内并且沿滤芯腔的轴向结构延伸布置,能够较为彻底的磁吸滤出液压油中的铁磁性颗粒,保护设备安全运行。技术研发人员:陈震华,徐海丰,蒋明受保护的技术使用者:无锡市华海船用设备有限公司技术研发日:20231102技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240729/165966.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表