一种多级离心泵壳体以及双壳体多级离心泵的制作方法

- 国知局

- 2024-07-30 14:19:42

本发明涉及多级离心泵,具体涉及一种多级离心泵壳体以及双壳体多级离心泵。

背景技术:

1、双壳体多级离心泵是离心泵中一种高性能参数的泵,广泛应用于电力,石油,化工,钢铁,船舶等各种行业。超高压锅炉给水泵是其中一种,在炼化装置用的超高压锅炉给水泵流量在180m3/h~500m3/h,扬程1500m~2500m范围,是一种技术与可靠性要求很高的多级离心泵。传统的超高压锅炉给水泵内壳体采用的节段式结构,其扬程提升能力受叶轮级数的限制,因为叶轮级数过多会引起转子刚度不足,所以扬程提升受限。因此在上述流量范围内,泵的扬程要达到1800m或者更高时,解决的一种途径是提高泵转速;但提高转速后,泵汽蚀性能下降,需要通过增加前置泵来满足汽蚀,同时增速还需配套增速箱等,这样机组就复杂庞大,成本高、占地大;另一种途径是降低比转数,加大单个叶轮外径来满足,但这种措施能提升的扬程的能力很有限,是以牺牲了泵效率为前提的,国内外现有常规转速锅炉给水泵在这个流量下,扬程能达到1800m扬程的已比较少有,达到2000m以上的几乎没有。

2、目前双壳体多级离心泵常采用两种结构,第一种为双壳体多级节段式单向串联泵,该结构技术应用在扬程1000m~1600m范围内技术成熟,出现故障较少,但在约1600m及以上开始,主要是由于转子临界转速不足的问题,性能参数实现难度增大。第二种为双壳体多级节段式双向串联泵,该结构可以满足大乙烯超高压锅炉给水泵高扬程参数要求,但其主要缺点是装拆不方便,由于叶轮背对背布置,又是节段式结构,装配过程中,需要交替安装叶轮、导叶轮以及中段,安装精度难以保证,导致故障率相对较高。

3、综上所述,现有技术中双壳体多级离心泵存在无法兼顾扬程高和装配方便的技术问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种多级离心泵壳体以及双壳体多级离心泵,实现常规转速体多级离心泵的高扬程性能,同时满足高效率与可靠性的要求,解决了壳体装配繁琐,精度难以控制的问题。

2、实现本发明技术目的的方案为,一种多级离心泵壳体,包括:

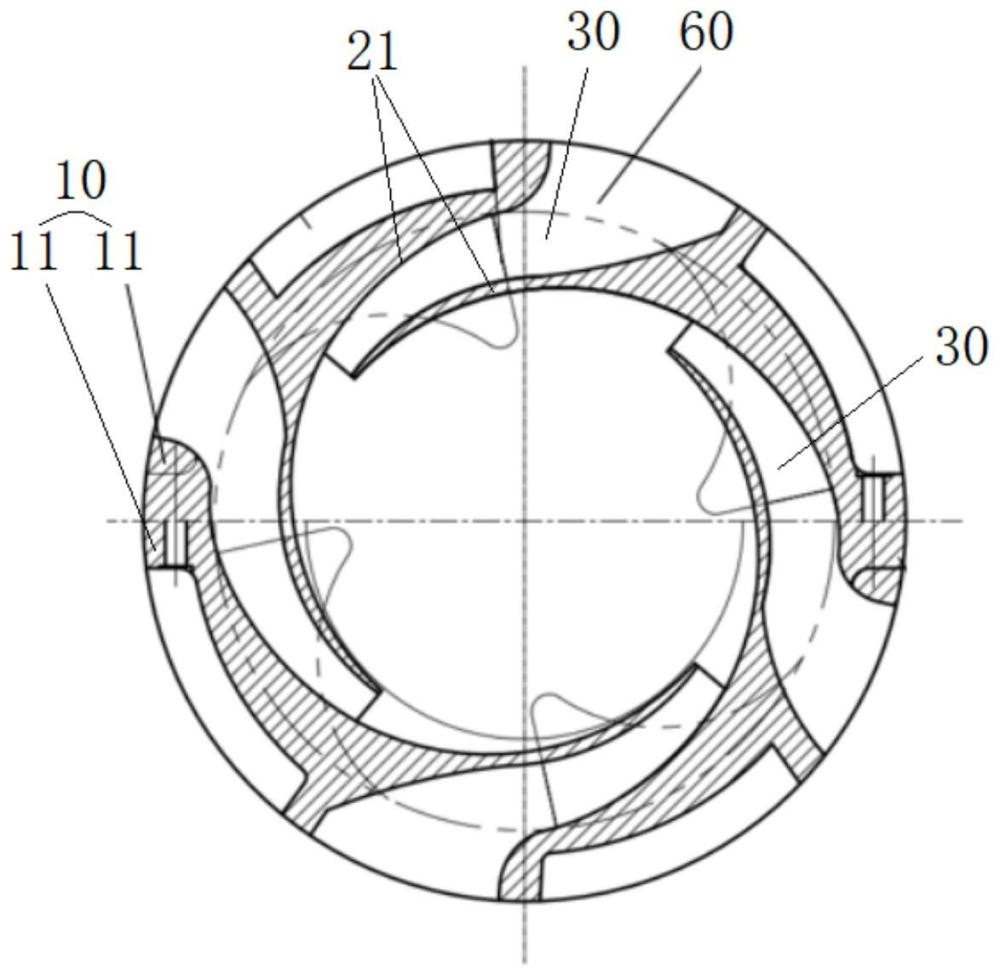

3、背靠背设置的首段导叶轮组和二段导叶轮组,所述首段导叶轮组和二段导叶轮组均包括2个以上导叶轮,所述首段导叶轮组还包括沿流体的流动方向、位于首段导叶轮组的末级的出口导叶,所述出口导叶设有用于连通叶轮出口、沿所述出口导叶的周向间隔设置的4个蜗室;所述导叶轮的轴向两个端面上分别设有用于连通叶轮的出口的正向流道和用于连通叶轮的进口的反向流道,相邻的正向流道和反向流道在轴向上逐级连通、且均包括沿所述导叶轮的周向间隔设置的4个蜗室;

4、基壳,为水平剖结构,包括可拆卸连接的两个分壳;所述分壳上设有安装位和用于与末级叶轮的出口连通的出水流道;所述导叶轮和出口导叶一一对应设于所述安装位中;所述基壳上设有4个过渡流道,所述4个过渡流道一端与所述出口导叶的4个蜗室一一对应连通,另一端用于连通所述二段导叶轮组的首级的导叶轮的正向流道对应的叶轮的进口;

5、其中,所述导叶轮为水平剖结构、包括两个截面形状均呈半圆的半边导叶轮。

6、在一些实施例中,所述正向流道的所述4个蜗室形状相同且沿所述导叶轮的周向均匀分布;所述反向流道的所述4个蜗室形状相同且沿所述导叶轮的周向均匀分布。

7、在一些实施例中,所述正向流道和反向流道均为螺旋形流道;且由所述导叶轮的中心至外周,所述蜗室的过流面积均逐步增大。

8、在一些实施例中,所述导叶轮的外周面上对应设有4个螺旋流道,所述导叶轮上的所述正向流道的4个蜗室和所述反向流道的4个蜗室通过所述4个螺旋流道一一对应连通。

9、在一些实施例中,所述首段导叶轮组的各正向流道在轴向上的投影均重合;所述二段导叶轮组的各正向流道在轴向上的投影均重合。

10、在一些实施例中,所述首段导叶轮组的正向流道在轴向上的投影与所述二段导叶轮组的正向流道在轴向上的投影呈30°~40°错位设置。

11、在一些实施例中,所述4个过渡流道沿所述基壳的周向均匀分布、且两两一组设于所述分壳上。

12、在一些实施例中,所述过渡流道包括相连通的两段分流道,所述过渡流道呈l形,第一段所述分流道平行于所述基壳的外周面且沿所述基壳的轴向延伸;第二段所述分流道平行于所述基壳的径向、由所述基壳的外周面向靠近轴线的方向延伸。

13、在一些实施例中,所述导叶轮和所述出口导叶的形状和尺寸均相同;

14、所述安装位的数量与所述导轮和所述出口导叶的数量之和相同,所述安装位为与所述导叶轮/所述出口导叶匹配的卡槽;所述导叶轮和所述出口导叶一一对应嵌装于卡槽内。

15、基于同样的发明构思,本发明还提供了一种双壳体多级离心泵,包括泵体、泵轴、叶轮,所述泵体包括套装的外壳和内壳,所述内壳采用上述的多级离心泵壳体的结构,所述泵轴穿设于所述泵体,所述叶轮设于所述泵轴上,所述内壳的分壳上还设有容纳叶轮的容纳位。

16、由上述技术方案可知,本发明提供的一种多级离心泵壳体,包括基壳以及背靠背设置的首段导叶轮组和二段导叶轮组,所述首段导叶轮组和二段导叶轮组均包括2个以上导叶轮,所述导叶轮的轴向两个端面上分别设有用于连通叶轮的出口的正向流道和用于连通叶轮的进口的反向流道,相邻的正向流道和反向流道在轴向上逐级连通、且均包括沿所述导叶轮的周向间隔设置的4个蜗室;正向流道完成压水以及扩散的功能,反向流道实现将上一级流体,导向下一级叶轮入口,每个导叶轮20均可以连通入口朝向相同且相邻的两个叶轮的进口和出口,分别实现首段导叶轮组40和二段导叶轮组50内部的流体流通。由于通过四个蜗室形成的四蜗壳结构将流体分割为4股导出或导入,有利于平衡径向力,四蜗壳结构改善了流动特性,其径向结构更加紧凑,结构强度好,采用四蜗壳后,多级离心泵壳体的压水室被均匀化了,因此流道外径尺寸变小了,使得基壳的外径尺寸相比于现有技术也可以进一步变小,提升了承压能力,减小了制造成本。所述首段导叶轮组还包括沿流体的流动方向、位于首段导叶轮组的末级的出口导叶,所述出口导叶设有用于连通叶轮出口、沿所述出口导叶的周向间隔设置的4个蜗室,以将首段导叶轮组40对应的首段叶轮组的末级叶轮出口的流体分为四股流体,即同样采用四蜗壳结构,有利于进一步平衡径向力、改善流动特性。

17、基壳作为导叶轮、多级离心泵的叶轮等结构的安装基体,也是承压的部件,基壳采用水平剖分式的设计,应用于离心泵时,可以整体抽出芯包,便于装配。基壳为水平剖结构、包括可拆卸连接的两个分壳;所述分壳上设有安装位和用于与末级叶轮的出口连通的出水流道;所述导叶轮和出口导叶一一对应设于所述安装位中;该多级离心泵壳体100应用于双向串联、叶轮背对背布置形式的离心泵,此时由于前段叶轮的出口与后段叶轮的入口间隔且背向设置,无法单纯通过导叶轮20实现入口朝向相反的两段叶轮组的直接连通,为了使四蜗壳壳体结构可以应用于背靠背式的离心泵,所述基壳上设有4个过渡流道,所述4个过渡流道一端与所述出口导叶的4个蜗室一一对应连通,另一端用于连通所述二段导叶轮组的首级的导叶轮的正向流道对应的叶轮的进口,以顺利将末级叶轮的4股流体通入二段导叶轮组50对应的叶轮组的第一个叶轮的进口。

18、最后,由于所述导叶轮也为水平剖结构、包括两个截面形状均呈半圆的半边导叶轮。由于导叶轮和基壳均采用水平中分式的结构,基壳与各个导叶轮均可采用精密铸造,两者分别初加工后,再装配固定在一起即可,一方面解决了节段式内壳体装配繁琐,精度难以控制的问题,另一方面与双蜗壳及三蜗壳相比,该设计的径向结构明显紧凑,结构强度好。

19、本发明提供的多级离心泵壳体,每个导叶轮20均可以连通入口朝向相同且相邻的两个叶轮的进口和出口,分别实现首段导叶轮组40和二段导叶轮组50内部的流体流通,并通过4个过渡流道将首段导叶轮组的四蜗壳出口的四股流体导入二段导叶轮组。中分面的密封采用自紧的平面密封,无密封垫,两个分壳合装紧固后,工作状态下通过多级离心泵壳体外侧的压力保证了中分面的密封需要的压力,减少了易损件数量。

20、本发明提供的双壳体多级离心泵,内壳采用上述多级离心泵壳体的结构,内壳的外径减小,从而减小了外壳需要的筒径,提高承压能力,降低了材料成本。本发明提供的多级离心泵壳体以及双壳体多级离心泵可以适用于流量在150m3/h以上的场合,具体地因泵扬程不同,泵的级数也不同,这时内壳的导叶轮的总数也即流道数可按实际需要增加或减少,导叶轮的设计制造模块化,可以不同数量组合。本发明实现了常规转速双壳体多级离心泵的高扬程性能的同时,同时满足高效率与可靠性的要求,降低了制造装配难度,节约了成本。

本文地址:https://www.jishuxx.com/zhuanli/20240729/166350.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表