一种离心泵的设计方法及离心泵与流程

- 国知局

- 2024-07-30 14:22:20

本技术涉及化工设备,尤其涉及一种离心泵的设计方法及离心泵。

背景技术:

1、大流量,中等扬程的径向剖分式单级或两级两端支承泵bb2型离心泵是大型化工装置中经常应用的设备。例如乙烯装置中的急冷油循环泵,急冷水循环泵等。在部分工程应用中工艺介质存在一定含量的硬质固体颗粒,因此存在磨损工况,随着工作时间的增长,泵组效率会逐渐降低。

2、相关技术中,一般是通过对离心泵的部件表面处理方案(进行热处理,喷涂等)来增加部件的使用寿命,同时可配置外冲洗方案来加强部件局部的抗磨蚀能力。但是如部分设备材料选择不当或材料表面处理工艺不过关,都会导致泵组的检维修频率提高,反而增加了泵组的维护成本。

技术实现思路

1、针对现有技术存在的问题,本发明实施例提供了一种离心泵的设计方法及离心泵,以解决或者部分解决现有技术中的离心泵因磨损导致泵组的检维修频率提高,导致泵组检维修成本增高的技术问题。

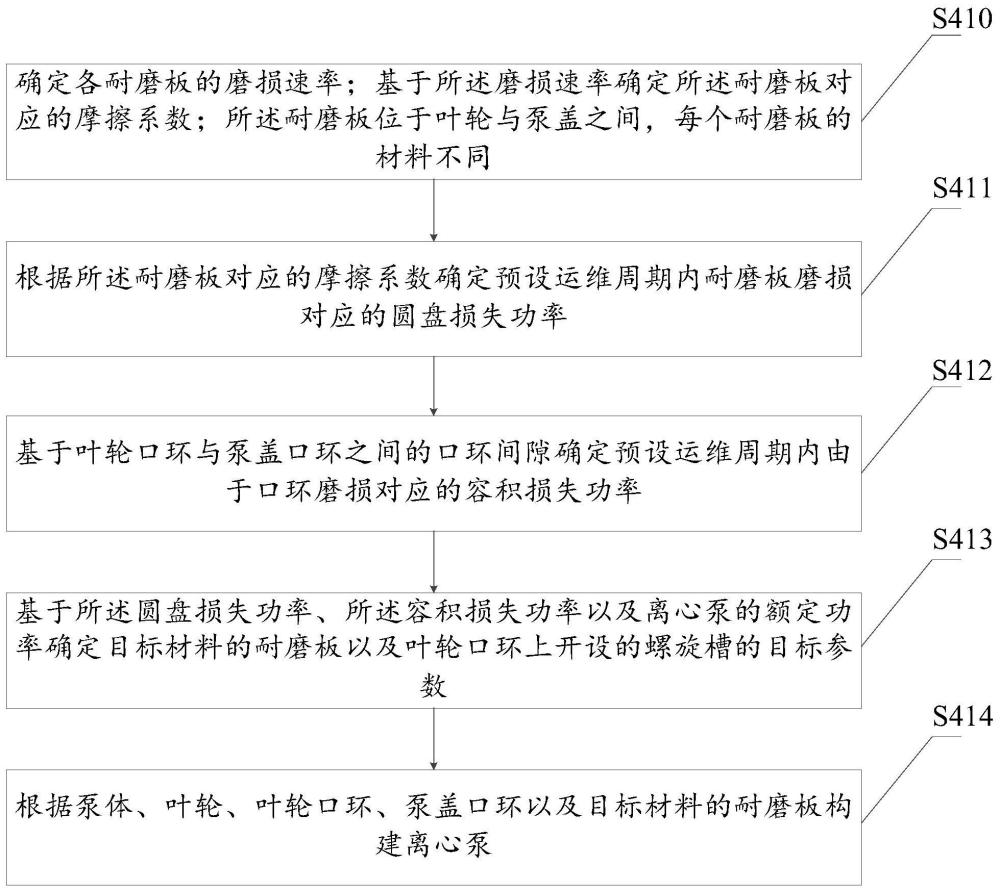

2、本发明的第一方面,提供一种离心泵的设计方法,所述方法包括:

3、确定各耐磨板的磨损速率;所述耐磨板位于叶轮与泵盖之间,每个耐磨板的材料不同;

4、基于所述磨损速率确定所述耐磨板对应的摩擦系数;

5、根据所述耐磨板对应的摩擦系数确定预设运维周期内耐磨板磨损对应的圆盘损失功率;

6、基于叶轮口环与泵盖口环之间的口环间隙确定预设运维周期内由于口环磨损对应的容积损失功率;

7、基于所述圆盘损失功率、所述容积损失功率以及离心泵的额定功率确定目标耐磨板以及叶轮口环上开设的螺旋槽的目标参数;

8、根据泵体、叶轮、叶轮口环、泵盖口环以及目标耐磨板构建离心泵。

9、上述方案中,所述确定各耐磨板的磨损速率,包括:

10、根据公式确定所述耐磨板的磨损速率er,a;其中,

11、所述fform为所述耐磨板的几何因素系数,所述fmat为所述耐磨板的材料因素系数,所述fkg为所述耐磨板的颗粒尺寸系数,所述fkf为所述耐磨板处腔内的磨损颗粒形式系数,所述fhs为耐磨板处腔内的颗粒固体硬度系数,所述为耐磨板处腔内的等效固体浓度,所述cs为耐磨板处腔内的体积浓度,所述ρs为耐磨板处腔内的固体密度,所述wref为预设的参考速度,所述wmix为耐磨板处腔内的液体流速。

12、上述方案中,所述基于所述磨损速率确定所述耐磨板对应的摩擦系数,包括:

13、基于所述磨损速率确定耐磨腔间隙,所述耐磨腔间隙为所述耐磨板与叶轮之间形成的封闭腔;

14、基于所述耐磨腔间隙及预设的第一映射表查找对应的摩擦系数;其中,所述第一映射表中预存有所述摩擦系数与所述耐磨腔间隙之间的对应关系。

15、上述方案中,所述根据所述耐磨板的摩擦系数确定预设运维周期内耐磨板磨损对应的圆盘损失功率,包括:

16、基于公式确定耐磨板磨损对应的圆盘损失效率pm3;

17、将所述圆盘损失效率转换为对应的圆盘损失功率;其中,

18、所述k为所述摩擦系数,所述γ为耐磨腔间隙的液体重度,所述u2为叶轮直径位置的圆周速度,所述d2为叶轮直径,所述uj为口环处的圆周速度,所述dj为所述口环的直径。

19、上述方案中,所述基于叶轮口环与泵盖口环之间的口环间隙确定预设运维周期内由于口环磨损对应的容积损失功率,包括:

20、根据公式确定各尺寸的口环间隙以及相匹配的螺旋槽参数导致的泄漏量q;

21、基于所述泄漏量以及对应的第二映射表查找对应的容积损失功率;所述第二映射表中存储有所述泄露量与所述容积损失功率之间的对应关系;其中,

22、所述d为所述螺旋槽的直径,所述l为螺旋槽的长度,所述c为所述口环间隙,所述δp为所述螺旋槽两端的压差,所述μ为流体的动力粘度,所述a为所述螺旋槽的螺旋角度,所述γ1为第一系数,所述h为第二系数。

23、上述方案中,所述方法还包括:

24、根据公式确定所述第一系数γ1,所述bg为螺旋槽的轴向槽宽,所述b1为所述螺旋槽的轴向齿宽。

25、上述方案中,所述方法还包括:

26、根据公式h=d+c确定所述螺旋槽的半径间隙h;

27、根据公式h=h/c确定所述第二系数h;其中,所述d为所述螺旋槽的深度,所述c为口环间隙。

28、上述方案中,所述基于所述圆盘损失功率、所述容积损失功率以及离心泵的额定功率确定目标材料的耐磨板以及叶轮口环上开设的螺旋槽的目标参数,包括:

29、获取离心泵在预设运维周期内的额定功率;

30、确定所述额定功率与初始轴功率之间的功率差值;

31、确定所述圆盘损失功率与所述容积损失功率之间的功率和值;

32、查找所述功率差值大于等于所述功率和值时对应的当前圆盘损失功率以及当前容积损失功率;

33、将所述当前圆盘损失功率对应的耐磨板作为目标耐磨板,将所述当前容积损失功率对应的螺旋槽参数作为叶轮口环上开设的螺旋槽的目标参数。

34、本发明的第二方面,提供一种离心泵,所述离心泵包括:

35、泵体;

36、叶轮,位于所述泵体的内部;

37、耐磨板,位于所述叶轮和泵盖之间;

38、泵盖口环,与所述耐磨板的一端相连接;

39、叶轮口环,与所述叶轮的一端相连接;所述叶轮口环上开设有螺旋槽,所述泵盖口环与所述叶轮口环之间存在口环间隙。

40、上述方案中,所述耐磨板与所述叶轮的盖板形状一致。

41、上述方案中,所述泵体为双蜗壳结构,所述泵体与所述泵盖形成承压壳体,所述叶轮位于所述承压壳体的内腔,所述叶轮的出口与泵体隔舌相对。

42、上述方案中,所述离心泵还包括:泵轴;

43、所述叶轮与所述泵轴连接固定;

44、所述泵轴的两端通过轴承部件与所述泵盖连接。

45、上述方案中,所述离心泵还包括:

46、轴封部件,位于所述泵盖上,用于对承压壳体内腔的流动介质进行密封。

47、本发明提供了一种离心泵的设计方法及离心泵,方法包括:确定各耐磨板的磨损速率;所述耐磨板位于叶轮与泵盖之间,每个耐磨板的材料不同;基于所述磨损速率确定所述耐磨板对应的摩擦系数;根据所述耐磨板对应的摩擦系数确定预设运维周期内耐磨板磨损对应的圆盘损失功率;基于叶轮口环与泵盖口环之间的口环间隙确定预设运维周期内由于口环磨损对应的容积损失功率;基于所述圆盘损失功率、所述容积损失功率以及离心泵的额定功率确定目标材料的耐磨板以及叶轮口环上开设的螺旋槽的目标参数;根据泵体、叶轮、叶轮口环、泵盖口环以及目标耐磨板构建离心泵;如此,在叶轮与泵盖之间增加泵盖口环和叶轮口环,在泵盖处安装耐磨板,由于离心泵的功率损失主要是包括耐磨板磨损导致的圆盘损失功率以及口环间隙的泄漏量导致的容积损失功率,因此本技术在确定耐磨板材料和叶轮口环上开设的螺旋槽的目标参数时,考虑到了预设运维周期内的圆盘损失功率、容积损失功率,因此最终确定出的耐磨板材料和叶轮口环上开设的螺旋槽的目标参数是可以确保离心泵在预设运维周期内的运行功率的,进而可直接降低离心泵在运维周期的检维修频率,降低检维修成本。

本文地址:https://www.jishuxx.com/zhuanli/20240729/166621.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表