智能张拉系统柱塞泵的制作方法

- 国知局

- 2024-07-30 14:23:20

本技术涉及柱塞泵,尤其是一种智能张拉系统用的柱塞泵。

背景技术:

1、国内主流智能张拉系统在很长一段时间内都使用轴向柱塞泵作为液压源,因为轴向柱塞泵的容积效率高,能够提供更高的压力和流量,满足智能张拉系统的需求,并且轴向柱塞泵具有结构简单、易于维护和保养、价格低的优势。但是,轴向柱塞泵在实际使用过程中,当两个油路同时频繁加载高压时,容易造成平面轴承和其他配件损坏,降低耐用性。而径向柱塞泵相比于轴向柱塞泵,具有结构简单、噪音低、工作压力高、性能稳定、容积效率高等特点,故目前的智能张拉系统逐渐使用径向柱塞泵替代轴向柱塞泵作为液压源使用。现有的一种智能张拉系统用的径向柱塞泵包括泵壳、传动轴、集流盘、柱塞偶件、定位盘、吸油侧轴承、排油侧轴承和偏心轴承,传动轴位于泵壳的中心,传动轴上设置有偏心轮,偏心轮位于集流盘和定位盘之间,集流盘通过排油侧轴承安装在传动轴上,定位盘通过吸油侧轴承安装在传动轴上;多个成辐射状分布的柱塞偶件定位装夹在定位盘和集流盘之间,偏心轴承套装在偏心轮上,各柱塞偶件分别与偏析轴承的外周壁相抵,柱塞偶件和定位盘分别设置有定位销和销孔配合的定位结构;由于吸油侧轴承设置于定位盘上面向偏心轮的内侧凹槽内,因而在装配时,需要先安装吸油侧轴承,再安装定位盘。由于轴承和传动轴是需要紧密配合的,在安装定位盘时既要把吸油侧轴承安装在定位盘的内侧凹槽内,同时,又要兼顾多个柱塞偶件与定位盘之间的定位,这种多定位要求使得装配过程变得的复杂,提高了装配的困难度,如果吸油侧轴承出现磨损或者故障,则需要拆下定位盘后,将吸油侧轴承拆卸下来进行维修或更换,再次装上定位盘时,又要重复进行复杂地定位安装,这不仅延长了安装时间,增加了维修或者更换的成本,还可能影响泵的性能和寿命。

技术实现思路

1、本实用新型的目的是提供一种智能张拉系统柱塞泵,这种泵可以解决现有智能张拉系统用的径向柱塞泵存在装配和维修困难的问题。

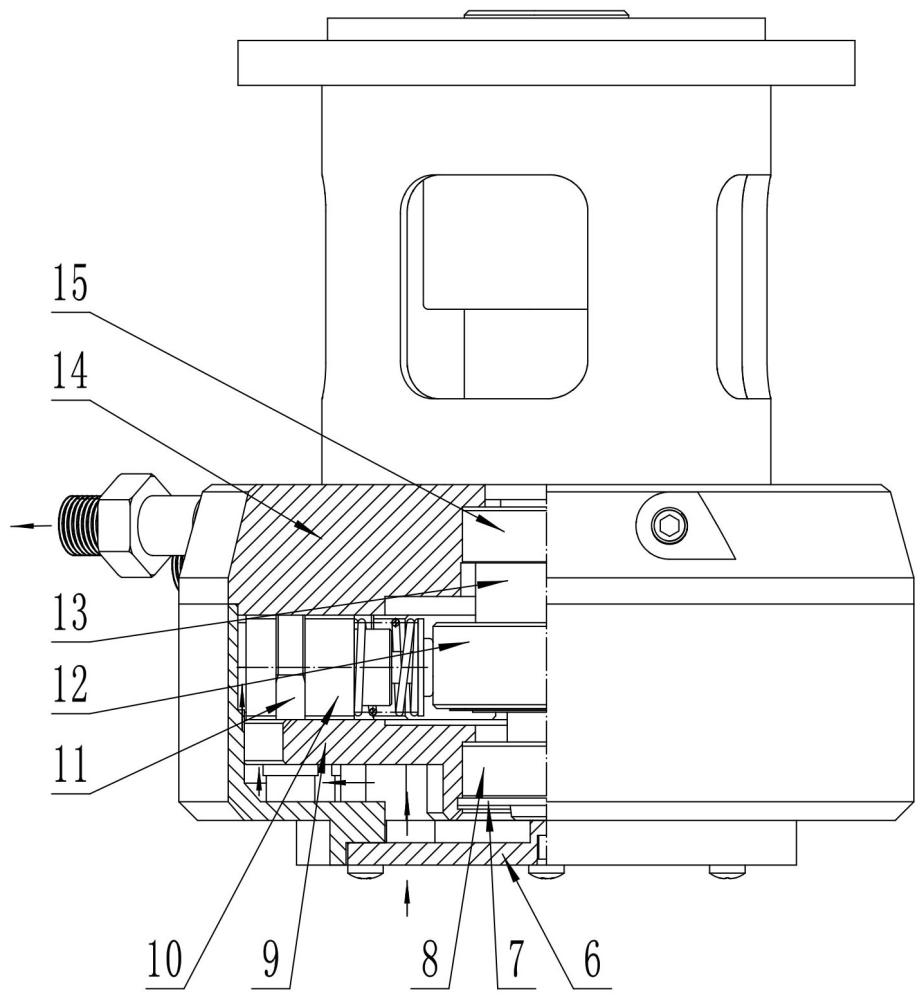

2、为了解决上述问题,本实用新型采用的技术方案是:这种智能张拉系统柱塞泵包括设置有偏心轮的传动轴,所述传动轴上套装有分别位于所述偏心轮两侧的集流盘和定位盘,所述集流盘和所述定位盘安装于泵壳内,所述集流盘和所述定位盘之间呈辐射状径向布置有多个柱塞偶件,所述柱塞偶件与所述定位盘之间设置有定位结构,所述定位盘上开设有轴承凹槽,所述轴承凹槽内设置有套装在所述传动轴上的吸油侧轴承,所述轴承凹槽开设于所述定位盘背离所述偏心轮的外侧面,所述轴承凹槽的内壁设有环形卡槽,所述环形卡槽内安装有限制所述吸油侧轴承脱出的卡簧。

3、上述智能张拉系统柱塞泵的技术方案中,更具体的技术方案还可以是:所述轴承凹槽位于所述定位盘外侧面的安装入口处设有倒角。

4、进一步的,所述泵壳是具有大敞口端和小敞口端的整体式壳体,所述集流盘与所述泵壳固定连接并封闭所述大敞口端,所述小敞口端为吸油口,所述吸油口安装有过滤网,所述定位盘的最大外径小于所述泵壳的内径,所述定位盘和所述泵壳之间形成连通所述柱塞偶件的外端进油口的吸油通道。

5、进一步的,所述定位盘具有朝所述吸油口凸出的轴向凸部,所述轴向凸部插入所述吸油口,所述轴向凸部与所述吸油口的内壁和所述过滤网之间均设有过流空间。

6、进一步的,所述传动轴和所述偏心轮一体成型。

7、进一步的,所述传动轴伸出所述泵壳的一端连接有联轴器。

8、进一步的,所述集流盘的外端面安装有连接筒,所述联轴器位于所述连接筒内。

9、进一步的,所述连接筒筒壁上开有减重孔。

10、进一步的,所述定位盘通过螺杆与所述集流盘固定连接。

11、进一步的,所述泵壳上设置有两个排油咀,相邻的所述柱塞偶件分别与不同所述排油咀相连通。

12、由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

13、1、用于定位柱塞偶件的定位盘上的轴承凹槽开设在外侧面,可以将定位盘与柱塞偶件定位安装后,再从外侧装入吸油侧轴承并采用卡簧定位,消除了吸油侧轴承和柱塞偶件与定位盘同步定位造成的过定位干涉,拆装方便快捷,更容易装配和维修。

14、2、轴承凹槽在定位盘的外侧面设置倒角,便于快速对中安装吸油侧轴承。

15、3、泵壳和定位盘之间的结构设置,可增大过滤面积和吸油量。

16、4、定位盘和过滤网之间的过油空间设置,能使吸入泵体内的油液平缓流动,从而保障吸油压力稳定。

17、5、传动轴和偏心轮采用一体成型的结构,易于提高加工精度。

18、6、传动轴连接联轴器,可通过联轴器连接电机轴,以补偿两轴相对位移,起到缓冲、吸振和降噪的作用,提高标准化。

19、7、设置连接筒可保护联轴器,在连接筒上开减重孔,可减轻泵体重量,又利于散热。

20、8、泵壳上设置两个排油咀,相邻柱塞偶件分别通过集流盘内不同的油液通道连通不同的排油咀,可提高泵的排量和可靠性,使其更适用于智能张拉系统。

技术特征:1.一种智能张拉系统柱塞泵,包括设置有偏心轮的传动轴,所述传动轴上套装有分别位于所述偏心轮两侧的集流盘和定位盘,所述集流盘和所述定位盘安装于泵壳内,所述集流盘和所述定位盘之间呈辐射状径向布置有多个柱塞偶件,所述柱塞偶件与所述定位盘之间设置有定位结构,所述定位盘上开设有轴承凹槽,所述轴承凹槽内设置有套装在所述传动轴上的吸油侧轴承,其特征在于:所述轴承凹槽开设于所述定位盘背离所述偏心轮的外侧面,所述轴承凹槽的内壁设有环形卡槽,所述环形卡槽内安装有限制所述吸油侧轴承脱出的卡簧。

2.根据权利要求1所述的智能张拉系统柱塞泵,其特征在于:所述轴承凹槽位于所述定位盘外侧面的安装入口处设有倒角。

3.根据权利要求2所述的智能张拉系统柱塞泵,其特征在于:所述泵壳是具有大敞口端和小敞口端的整体式壳体,所述集流盘与所述泵壳固定连接并封闭所述大敞口端,所述小敞口端为吸油口,所述吸油口安装有过滤网,所述定位盘的最大外径小于所述泵壳的内径,所述定位盘和所述泵壳之间形成连通所述柱塞偶件的外端进油口的吸油通道。

4.根据权利要求3所述的智能张拉系统柱塞泵,其特征在于:所述定位盘具有朝所述吸油口凸出的轴向凸部,所述轴向凸部插入所述吸油口,所述轴向凸部与所述吸油口的内壁和所述过滤网之间均设有过流空间。

5.根据权利要求4所述的智能张拉系统柱塞泵,其特征在于:所述传动轴和所述偏心轮一体成型。

6.根据权利要求5所述的智能张拉系统柱塞泵,其特征在于:所述传动轴伸出所述泵壳的一端连接有联轴器。

7.根据权利要求6所述的智能张拉系统柱塞泵,其特征在于:所述集流盘的外端面安装有连接筒,所述联轴器位于所述连接筒内。

8.根据权利要求7所述的智能张拉系统柱塞泵,其特征在于:所述连接筒筒壁上开有减重孔。

9.根据权利要求1至8任一项所述的智能张拉系统柱塞泵,其特征在于:所述定位盘通过螺杆与所述集流盘固定连接。

10.根据权利要求9所述的智能张拉系统柱塞泵,其特征在于:所述泵壳上设置有两个排油咀,相邻的所述柱塞偶件分别与不同所述排油咀相连通。

技术总结本技术公开了一种智能张拉系统柱塞泵,涉及柱塞泵技术领域,包括设置有偏心轮的传动轴,传动轴上套装有分别位于偏心轮两侧的集流盘和定位盘,集流盘和定位盘安装于泵壳内,集流盘和定位盘之间呈辐射状径向布置有多个柱塞偶件,柱塞偶件与定位盘之间设置有定位结构,定位盘上开设有轴承凹槽,轴承凹槽内设置有套装在传动轴上的吸油侧轴承,轴承凹槽开设于定位盘背离偏心轮的外侧面,轴承凹槽的内壁设有环形卡槽,环形卡槽内安装有限制吸油侧轴承脱出的卡簧。本技术解决了现有智能张拉系统用的径向柱塞泵存在装配和维修困难的问题。技术研发人员:张文谦,黄小义,曾金蓝受保护的技术使用者:柳州凌桥预应力机械有限公司技术研发日:20231205技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240729/166730.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表