一种高温高压往复式热水泵用隔热装置的制作方法

- 国知局

- 2024-07-30 14:30:39

本发明涉及热水泵隔热,具体涉及一种高温高压往复式热水泵用隔热装置。

背景技术:

1、热水泵是抽取地热水的必备设备,也可用于水池、水箱、加压使用,具体可用于酒店温泉地下取水、小区供暖等,热水泵指的是输送介质温度在80°c--200°c之间的泵,热水泵可以采用机械密封也可以采用填料密封,不管采用哪种密封形式,它所用的橡胶密封件必须得是耐高温的,热水泵内部设有加热元件,可以将液体加热至一定温度,从而提高其流动性,从而实现液体的输送,这种工作原理使得热水泵在一些特殊场合具有更好的应用前景,如冬季寒冷地区的生活用水、工业生产中的高温液体输送等,高温高压往复式热水泵采用先进的加热技术和高效的能源利用方式,能够在短时间内将液体加热至所需温度,从而减少了能源消耗和环境污染;

2、高温高压往复式热水泵加热效率高,输送速度快,由于高温高压往复式热水泵升温较快且温度较高,如果不对高温高压往复式热水泵进行降温或者隔热处理,其表面或者周围的高温环境极易对工作人员造成安全隐患,所以我们提出了一种高温高压往复式热水泵用隔热装置。

技术实现思路

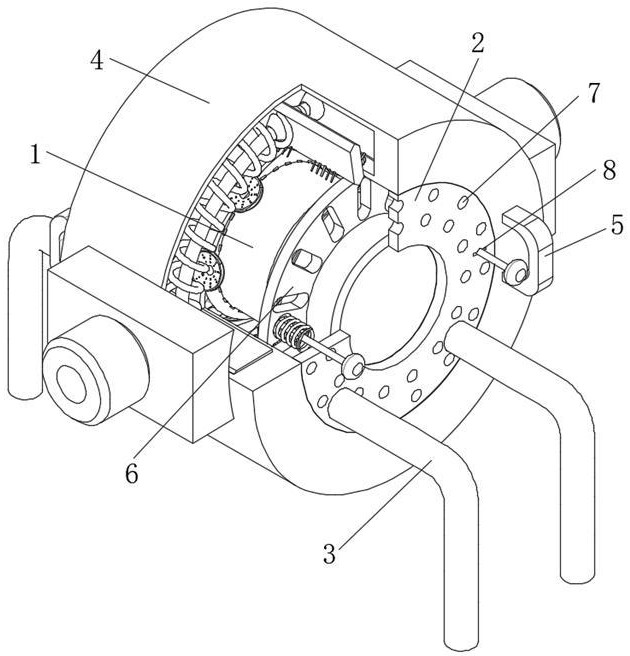

1、为解决上述技术问题,本发明提供一种高温高压往复式热水泵用隔热装置,包括:

2、耐热环板,该耐热环板用于覆盖水泵并阻止水泵进行大范围的热量扩散,防止水泵附近长时间处于高温环境导致工作人员难以靠近;

3、侧接弯柱,该侧接弯柱用于对降温机构的横向移动进行距离限制,防止降温机构在横向移动时发生脱落,以及设置在所述侧接弯柱一端的侧环板;

4、降温机构,该降温机构通过风冷和排气的方式快速排走水泵周围的热气进行降温,防止水泵的热量通过零部件逐渐向周围扩散难以统一降温,以及设置在所述降温机构两侧的侧置把手;

5、排尘机构,该排尘机构通过推动的方式将清理掉的灰尘等杂物排至外部,防止零部件表面被大量灰尘覆盖导致导热性能严重下降;

6、所述耐热环板的两侧均与侧环板的一侧固定连接,所述侧环板的外表面与降温机构的内壁滑动连接,所述侧环板的一侧与侧接弯柱的一端固定连接,所述侧环板的一侧与排尘机构的一端固定连接,所述侧接弯柱设置有四个并均匀分布在侧环板一侧,所述降温机构的两侧均与侧置把手的一侧固定连接;

7、其中,所述降温机构包括:

8、环形空壳,该环形空壳用于将外部的气体输送至耐热环板外表面;

9、排气板,该排气板用于将外部的气体均匀输送至环形空壳内,以及设置在所述排气板一侧的气泵;

10、收紧圈,该收紧圈用于将环形空壳上开设的孔进行完全封堵,收紧圈向内收紧将内圆孔完全封堵,防止排尘机构清理掉的大量灰尘等杂物落入环形空壳内难以处理;

11、所述环形空壳的两侧均与排气板的一侧相连通,所述排气板远离环形空壳的一侧与气泵的出气口相连通;

12、所述环形空壳的内壁与侧环板的外表面滑动连接,所述环形空壳的两侧均与侧置把手的一侧固定连接;

13、所述侧环板的一侧开设有排气圆孔,所述侧环板的一侧开设有卡孔,所述排气圆孔设置有多个并均匀分布在侧环板一侧,所述卡孔设置有四个并均匀分布在侧环板一侧;

14、所述环形空壳的内壁两侧均固定连接有内清组件,所述环形空壳的内壁开设有内圆孔,所述收紧圈的外表面开设有细小圆孔,通过细小圆孔对喷气速率的调节,防止耐热环板周围热气较少时冷气充入较多导致热水泵内的热水受影响发生降温,所述内圆孔的内壁固定连接有弧形隔热片,弧形隔热片对收紧圈进行覆盖隔热,防止高温气体较多时与收紧圈大量接触导致收紧圈逐渐融化难以使用,所述弧形隔热片靠近收紧圈的一侧固定连接有内置弧片,内置弧片移动时对收紧圈表面进行滑动刮除,防止收紧圈表面附着有灰尘等杂物影响收紧圈的扩口排气与收紧封堵,所述内圆孔设置有多个并均匀分布在环形空壳内壁,所述内圆孔的内壁与收紧圈的一侧固定连接,所述细小圆孔设置有多个并均匀分布在收紧圈外表面,所述弧形隔热片设置有多个并均匀分布在内圆孔内壁,所述弧形隔热片的一侧与收紧圈的外表面固定连接。

15、进一步地,所述内清组件包括斜边长板,所述斜边长板的顶部和底部均固定连接有弧形弹簧,所述弧形弹簧远离斜边长板的一端固定连接有方形刮刃,方形刮刃滑动时对环形空壳内壁进行滑动刮除,防止环形空壳内蓄积有少量灰尘不慎落入气泵内造成堵塞,所述斜边长板的顶部和底部均固定连接有弧形长杆,弧形长杆贯穿方形刮刃并与方形刮刃进行滑动限位,防止方形刮刃在滑动时受推力不均发生倾斜偏移的现象,所述方形刮刃的两侧均固定连接有内斜环片,内斜环片滑动时对弧形滑杆表面进行滑动刮除,防止弧形滑杆表面附着有残留的灰尘等杂物影响方向刮刃滑动,所述方形刮刃的两侧底部均固定连接有底刺条,底刺条进入内圆孔内时对细小圆孔进行刺破,防止细小圆孔内夹杂有灰尘等杂物导致细小圆孔难以正常收缩或扩张,所述斜边长板的两侧均与环形空壳的内壁固定连接,所述方形刮刃套设在弧形长杆上并与弧形长杆滑动连接,所述底刺条设置有多个并均匀分布在方形刮刃两侧。

16、进一步地,所述排尘机构包括环形推板,环形推板向内侧移动时推动清理掉落的灰尘等杂物向外侧排出,防止大量清理掉的灰尘等杂物长时间堆积在环形空壳与耐热环板之间难以排出,所述环形推板的一侧固定连接有清壁组件,所述环形推板的一侧开设有椭圆孔,环形推板上开设的椭圆孔与侧环板上的排气圆孔相对齐,防止环形推板在于侧环板贴合时将排气圆孔堵住导致热气难以排出,所述环形推板的一侧开设有侧圆槽,侧圆槽便于伸展弹簧进行收缩存放并时刻处于未完全收缩状态,防止伸展弹簧长时间受挤压力处于完全收缩状态失去弹簧性能,所述侧圆槽的内壁固定连接有伸展弹簧,所述侧圆槽的内壁通过轴承转动连接有外拉杆,所述外拉杆的两侧均固定连接有侧卡块,侧卡块与侧环板的卡孔配合进行卡紧,防止环形推板受伸展弹簧影响向内侧移动影响降温机构降温,所述伸展弹簧远离环形推板的一端与侧环板的一侧固定连接,所述外拉杆的外表面与卡孔的内壁滑动连接,所述椭圆孔设置有多个并均匀分布在环形推板一侧,所述侧圆槽设置有四个并均匀分布在环形推板一侧。

17、进一步地,所述清壁组件包括环形波片,环形波片移动时对耐热环板表面进行滑动刮除,防止耐热环板表面长时间堆积覆盖大量灰尘等杂物影响热传导,所述环形波片的外表面开设有弧形凹孔,弧形凹孔便于灰尘等杂物的掉落通过,防止内毛刷清理掉的灰尘颗粒等杂物蓄积在波形环片内部难以排出,所述环形波片的外表面固定连接有磨砂块,磨砂块使得环形波片在滑动时受摩擦力影响不会进行伸展,防止环形波片受波形易变性特性影响向内侧伸展距离较长难以对耐热环板靠近两侧的区域进行清理,所述环形波片的内壁固定连接有内毛刷,内毛刷移动时对耐热环板表面进行摩擦清扫,防止耐热环板表面残留有环形波片未刮除干净的灰尘颗粒,所述环形波片的一侧与环形推板的一侧固定连接,所述弧形凹孔设置有多个并均匀分布在环形波片外表面,所述磨砂块设置有多个并均匀分布在环形波片外表面,所述内毛刷设置有多个并均匀分布在环形波片外表面。

18、本发明具有的有益效果:

19、1.本发明通过细小圆孔对喷气速率的调节,防止耐热环板周围热气较少时冷气充入较多导致热水泵内的热水受影响发生降温,方形刮刃滑动时对环形空壳内壁进行滑动刮除,防止环形空壳内蓄积有少量灰尘不慎落入气泵内造成堵塞,环形推板向内侧移动时推动清理掉落的灰尘等杂物向外侧排出,防止大量清理掉的灰尘等杂物长时间堆积在环形空壳与耐热环板之间难以排出,环形波片移动时对耐热环板表面进行滑动刮除,防止耐热环板表面长时间堆积覆盖大量灰尘等杂物影响热传导。

20、2.本发明通过设置降温机构,通过细小圆孔对喷气速率的调节,防止耐热环板周围热气较少时冷气充入较多导致热水泵内的热水受影响发生降温,弧形隔热片对收紧圈进行覆盖隔热,防止高温气体较多时与收紧圈大量接触导致收紧圈逐渐融化难以使用,内置弧片移动时对收紧圈表面进行滑动刮除,防止收紧圈表面附着有灰尘等杂物影响收紧圈的扩口排气与收紧封堵,收紧圈向内收紧将内圆孔完全封堵,防止排尘机构清理掉的大量灰尘等杂物落入环形空壳内难以处理。

21、3.本发明通过设置内清组件,方形刮刃滑动时对环形空壳内壁进行滑动刮除,防止环形空壳内蓄积有少量灰尘不慎落入气泵内造成堵塞,同时与斜边长板固定连接的弧形长杆贯穿方形刮刃并与方形刮刃进行滑动限位,防止方形刮刃在滑动时受推力不均发生倾斜偏移的现象,内斜环片滑动时对弧形滑杆表面进行滑动刮除,防止弧形滑杆表面附着有残留的灰尘等杂物影响方向刮刃滑动,底刺条进入内圆孔内时对细小圆孔进行刺破,防止细小圆孔内夹杂有灰尘等杂物导致细小圆孔难以正常收缩或扩张。

22、4.本发明通过设置排尘机构,侧卡块与侧环板的卡孔配合进行卡紧,防止环形推板受伸展弹簧影响向内侧移动影响降温机构降温,环形推板上开设的椭圆孔与侧环板上的排气圆孔相对齐,防止环形推板在于侧环板贴合时将排气圆孔堵住导致热气难以排出,侧圆槽便于伸展弹簧进行收缩存放并时刻处于未完全收缩状态,防止伸展弹簧长时间受挤压力处于完全收缩状态失去弹簧性能,环形推板向内侧移动时推动清理掉落的灰尘等杂物向外侧排出,防止大量清理掉的灰尘等杂物长时间堆积在环形空壳与耐热环板之间难以排出。

23、5.本发明通过设置清壁组件,环形波片移动时对耐热环板表面进行滑动刮除,防止耐热环板表面长时间堆积覆盖大量灰尘等杂物影响热传导,磨砂块使得环形波片在滑动时受摩擦力影响不会进行伸展,防止环形波片受波形易变性特性影响向内侧伸展距离较长难以对耐热环板靠近两侧的区域进行清理,内毛刷移动时对耐热环板表面进行摩擦清扫,防止耐热环板表面残留有环形波片未刮除干净的灰尘颗粒,弧形凹孔便于灰尘等杂物的掉落通过,防止内毛刷清理掉的灰尘颗粒等杂物蓄积在波形环片内部难以排出。

本文地址:https://www.jishuxx.com/zhuanli/20240729/167104.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表