一种防爆阀的主动安全控制系统及方法与流程

- 国知局

- 2024-07-30 14:29:59

本发明涉及工程机械,具体是一种防爆阀的主动安全控制系统及方法。

背景技术:

1、挖掘机动臂斗杆工作时一直动态运动,油缸管路多采用钢管加软管的连接方式,液压软管属于胶管范畴。为了保证挖掘机的挖掘力,一般工作装置主管路的压力很高,能达到34-38mpa。在一些碎石比较多的工况或者软管使用时间较长时,液压软管会因碰伤或者老化出现爆裂现象。管路爆裂时,动臂、斗杆会因为压力的消失迅速下落。据测试,38吨挖掘机的动臂全伸出、斗杆外摆至极限、铲斗外摆至极限,铲斗齿尖离地面垂直距离高达11m,迅速操作动臂下降手柄至动臂下降先导压力最大(0.5s内完成),动臂从最高点至地面的时间仅需2.6s左右。如果此时软管爆裂,工作装置会以极快的速度迅速掉落至地面,由于此时油缸完全泄压,下降时间会比操作手柄时的下降时间还短。

2、目前,挖掘机所使用的防爆阀控制方法是一种被动的控制方法,防爆阀安装在动臂油缸大腔或者斗杆油缸小腔上;动臂防爆阀和斗杆防爆阀效果一致。以动臂为例,防爆阀装在动臂油缸大腔油口,防爆阀主要有两种状态,一种状态是,在手柄有动臂下降动作时,防爆阀先导口建压,防爆阀主油路中锥阀(单向阀)打开,油缸大腔工作油经防爆阀回到主阀;第二种状态是,除了动臂下降动作以外,防爆阀先导口无压力,防爆阀主油路中锥阀(单向阀)处于关闭状态,主阀到油缸大腔油路导通,而油缸大腔到主阀油路关闭,即工作油可以经防爆阀进入动臂油缸大腔,但是油缸大腔工作油无法进入主阀。因此,在无动臂下降动作时,动臂大腔管路爆裂,管路压力瞬间降为零,因装在油缸大腔油口的防爆阀作用,油缸大腔处于保压状态,工作装置不会因此迅速下降,可有效避免伤人事件。然而,当操作手在做动臂下降的同时,动臂大腔管路爆裂,而操作手因突发情况未及时将动臂下降动作停止,此时工作装置就会迅速下降,风险极大。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术之不足,提供一种操作简单、效果良好的一种防爆阀的主动安全控制系统及方法。

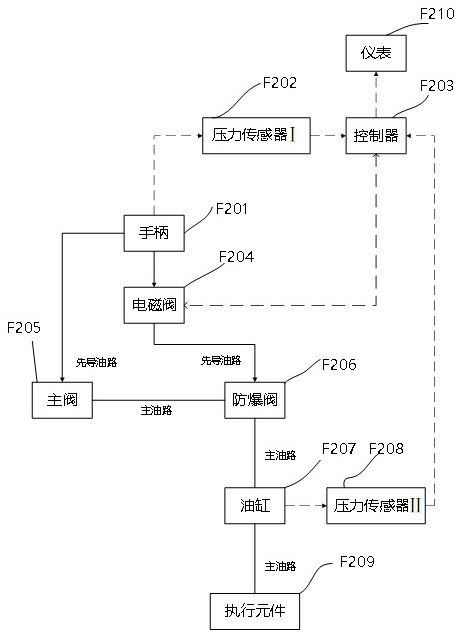

2、本发明是以如下技术方案实现的:一种防爆阀的主动安全控制系统,包括主阀,所述主阀连接有油缸,在需要进行安全控制的动作下,所述油缸的出油端通过防爆阀与主阀连接在一起,所述油缸的进油端设有压力传感器ⅱ,所述油缸连接有执行元件;所述主阀和防爆阀的先导油路均通过手柄控制,所述防爆阀的先导油路上设有电磁阀,还包括控制器,所述控制器的输入端连接压力传感器ⅰ和压力传感器ⅱ,所述压力传感器ⅰ设置在手柄上用于检测先导压力,所述控制器的输出端连接有电磁阀和仪表。

3、其进一步是:所述油缸为动臂油缸时,防爆阀设置在动臂油缸的大腔,压力传感器ⅱ设置在动臂油缸的小腔,压力传感器ⅰ用于检测动臂下降先导压力。

4、所述油缸为斗杆油缸时,防爆阀设置在斗杆油缸的小腔,压力传感器ⅱ设置在斗杆油缸的大腔,压力传感器ⅰ用于检测斗杆内收的先导压力。

5、所述防爆阀的开启压力、手柄的开启压力和主阀开启压力依次递增。

6、所述电磁阀的动作由控制器根据压力传感器ⅰ和压力传感器ⅱ的信号控制。

7、一种防爆阀的主动安全控制系统的控制方法,在需要进行安全控制的动作下,包括动臂下降和斗杆内收,进行如下步骤:

8、s1、操作手柄,控制主阀的先导油控制主阀阀芯开启;

9、s2、电磁阀的开启需经控制器判定,满足要求方可开启;

10、s3、手柄动作使压力传感器ⅰ产生压力信号,该信号输入控制器;

11、s4、油缸进油端管路上的压力传感器ⅱ产生压力信号,该信号输入控制器;

12、s5、控制器判断压力传感器ⅰ和压力传感器ⅱ的压力信号;

13、s6、如满足判定要求则控制电磁阀开启,防爆阀打开,执行机构动作,油缸进油端进油,出油端经防爆阀和主阀返回油箱,动作结束;

14、s7、如不满足判定要求则控制电磁阀关闭,仪表报警同时油路不通,动作结束。

15、步骤s5中,压力传感器ⅰ采集到的压力信号记为a,若a≤手柄开启压力,则动作结束;若a>手柄开启压力,则根据压力传感器ⅱ的压力信号进行下一步动作判断。

16、压力传感器ⅱ采集的油缸进油端压力信号记为b,正常动作时进油端压力值记为b1,若b>b1,电磁阀开启;若b≤b1,电磁阀关闭。

17、本发明具有以下优点:本发明的一种防爆阀的主动安全控制系统及方法,通过控制器检测手柄动臂下降、斗杆内收动作和动臂油缸小腔压力、斗杆油缸大腔压力,精准识别动臂下降、斗杆内收动作及管路中实时压力的变化,通过程序判定,主动识别管路爆裂风险,及时停止车辆动作,降低在管路爆裂时因人为操作不及时造成的动作失控安全隐患。

技术特征:1.一种防爆阀的主动安全控制系统,其特征在于:包括主阀,所述主阀连接有油缸,在需要进行安全控制的动作下,所述油缸的出油端通过防爆阀与主阀连接在一起,所述油缸的进油端设有压力传感器ⅱ,所述油缸连接有执行元件;所述主阀和防爆阀的先导油路均通过手柄控制,所述防爆阀的先导油路上设有电磁阀,还包括控制器,所述控制器的输入端连接压力传感器ⅰ和压力传感器ⅱ,所述压力传感器ⅰ设置在手柄上用于检测先导压力,所述控制器的输出端连接有电磁阀和仪表。

2.如权利要求1所述的一种防爆阀的主动安全控制系统,其特征在于:所述油缸为动臂油缸时,防爆阀设置在动臂油缸的大腔,压力传感器ⅱ设置在动臂油缸的小腔,压力传感器ⅰ用于检测动臂下降先导压力。

3.如权利要求1所述的一种防爆阀的主动安全控制系统,其特征在于:所述油缸为斗杆油缸时,防爆阀设置在斗杆油缸的小腔,压力传感器ⅱ设置在斗杆油缸的大腔,压力传感器ⅰ用于检测斗杆内收的先导压力。

4.如权利要求1所述的一种防爆阀的主动安全控制系统,其特征在于:所述防爆阀的开启压力、手柄的开启压力和主阀开启压力依次递增。

5.如权利要求1所述的一种防爆阀的主动安全控制系统,其特征在于:所述电磁阀的动作由控制器根据压力传感器ⅰ和压力传感器ⅱ的信号控制。

6.一种使用权利要求1所述的防爆阀的主动安全控制系统的方法,其特征在于:在需要进行安全控制的动作下,包括动臂下降和斗杆内收,进行如下步骤:

7.如权利要求6所述的防爆阀的主动安全控制系统的控制方法,其特征在于:步骤s5中,压力传感器ⅰ采集到的压力信号记为a,若a≤手柄开启压力,则动作结束;若a>手柄开启压力,则根据压力传感器ⅱ的压力信号进行下一步动作判断。

8.如权利要求7所述的防爆阀的主动安全控制系统的控制方法,其特征在于:压力传感器ⅱ采集的油缸进油端压力信号记为b,正常动作时进油端压力值记为b1,若b>b1,电磁阀开启;若b≤b1,电磁阀关闭。

技术总结一种防爆阀的主动安全控制系统及方法,主阀连接有油缸,在需要进行安全控制的动作下,油缸的出油端通过防爆阀与主阀连接在一起,进油端设有压力传感器Ⅱ;主阀和防爆阀的先导油路均通过手柄控制,防爆阀的先导油路上设有电磁阀,还包括控制器,控制器的输入端连接压力传感器Ⅰ和压力传感器Ⅱ,所述压力传感器Ⅰ设置在手柄上用于检测先导压力,输出端连接有电磁阀和仪表。本发明通过控制器检测手柄动臂下降、斗杆内收动作和动臂油缸小腔压力、斗杆油缸大腔压力,精准识别动臂下降、斗杆内收动作及管路中实时压力的变化,通过程序判定,主动识别管路爆裂风险,及时停止车辆动作,降低在管路爆裂时因人为操作不及时造成的动作失控安全隐患。技术研发人员:赵瑶瑶,苗衡,张磊受保护的技术使用者:徐州徐工挖掘机械有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240729/167090.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种船用铸件的制作方法

下一篇

返回列表