一种具有翼形压铸叶片的叶轮及其制作方法与流程

- 国知局

- 2024-07-30 14:34:35

本发明属于风机,特指一种具有翼形压铸叶片的叶轮及其制作方法。

背景技术:

1、叶轮是一种能量转换部件,它的设计、制造工艺关系到到风机是否高效。目前叶轮一般由轮盖、轮盘和叶片组成。传统叶轮的叶片厚薄一致,能量转换效率较低,为了具有更高的能量转换效率,本申请人设计了厚薄不均的翼形叶片,能够极大的增加能量转换效率。但采用翼形叶片后,由于翼形叶片各个部位的厚薄不一致,传统的通过铝板直接冲压形成叶片的生产方式无法生产本翼形叶片,需要采用压铸的工艺来进行风轮叶片生产制造。

2、但采用现有铝板同样配比的铝料进行高压压铸生产时,在压铸成型时铝液会粘在模具表面导致产品无法顶出,如果采用市场上常用的adc12和zl104铝料进行高压压铸生产时,虽然能够生产成型得到叶片,但在对叶片和轮盘或叶片和轮盖进行焊接时,焊缝气孔较多,严重影响叶轮与轮盘或轮盖之间连接的牢固度,并且还伴随有焊缝发黑等问题。

3、因此,如何提供具有翼形压铸叶片、各部件之间连接强度高的叶轮及其制作方法成为亟需解决的技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种具有翼形压铸叶片、各部件之间连接强度高的叶轮及其制作方法。

2、本发明的目的可通过下列技术方案来实现:

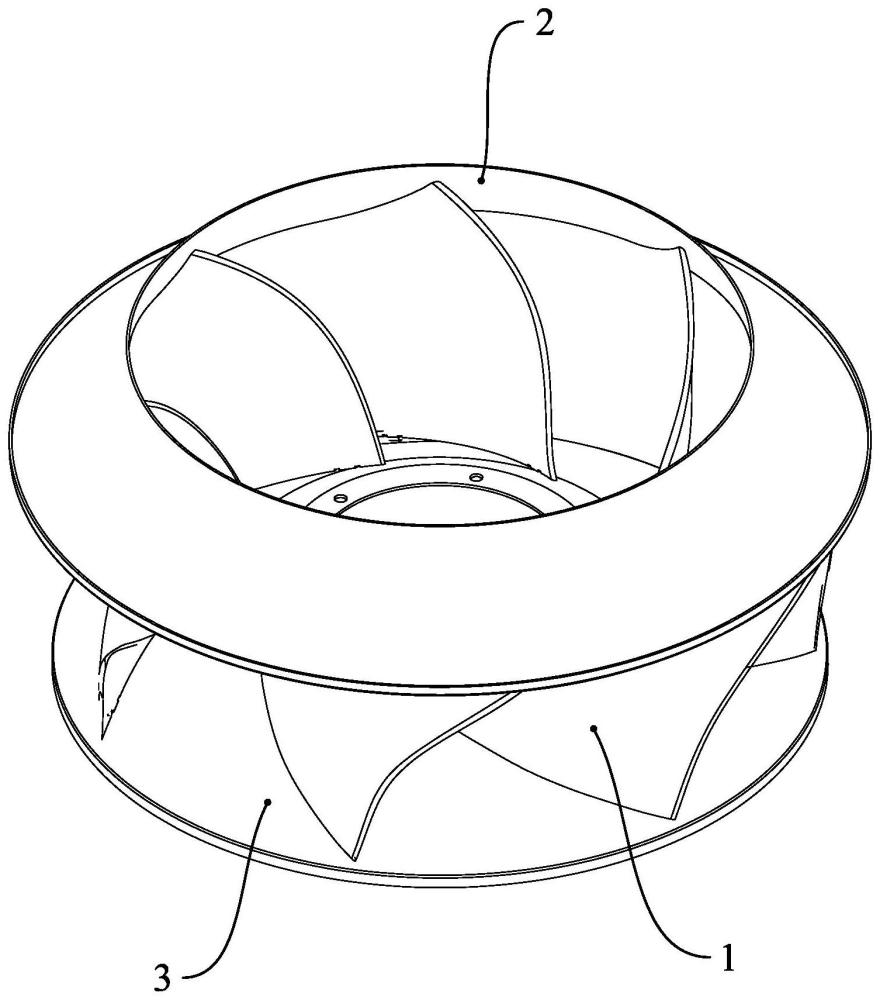

3、一种具有翼形压铸叶片的叶轮,包括轮盖、轮盘和叶片,所述叶片安装于轮盖和轮盘之间,所述叶片的上下两端分别与轮盖和轮盘焊接固定,其特征在于:所述叶片中部的厚度大于边沿的厚度;所述叶片由硅含量为3-5%的铝料熔化后高压压铸成型。

4、本叶轮中采用中间厚边沿薄的翼形叶片,更加符合流体力学,有助于提高叶轮工作时的能量转换效率。

5、在铝及其合金在焊接过程中,氢气是焊缝上气孔产生的主要原因。而铝材料中硅的含量与焊缝气孔存在着客观联系。由于硅的化学性质决定了它在低温时不活泼,不与空气、水和酸反应;室温下表面被氧化形成1000皮米二氧化硅保护膜。在熔池产生2047℃的高温,高温下硅能跟所有卤素反应,生成四卤化硅,跟氧气在700℃以上时燃烧生成二氧化硅;跟氯化氢气体在500℃时反应,生成三氯氢硅sihcl3和氢气;高温下它又能跟某些金属(镁、钙、铁、铂等)反应,生成硅化物;赤热时跟水蒸气反应生成二氧化硅和氢气;跟强碱溶液反应生成硅酸盐放出氢气;跟氢氟酸反应生成四氟化硅。因此,降低铝液中硅的含量能够避免焊接时由于硅反应产生的氢气,从而减少或避免焊缝处气孔的生成,优选的,当铝液中硅含量为3-5%时即能够避免焊缝处产生气孔,满足焊接要求,又能够使叶片具有一定的结构强度,满足叶轮中叶片的结构强度的要求。

6、同时,上述硅含量的铝液还能够避免高压压铸成型过程中铝液粘在模具表面导致产品无法顶出,解决了高压压铸出料时叶片粘连的问题,进一步的,高压压铸成型还能够提高制得后叶片的结构强度,能够有效避免低压压铸存在的叶片疏松、裂纹等缺陷,叶片通过铝料熔化后高压压铸成型的方式进行生产制造更加高效快速,并且能够根据需要制得符合设计要求的叶片曲面,制得的叶片精度更高。

7、在上述的一种具有翼形压铸叶片的叶轮中,所述轮盖和轮盘由硅含量为0.2-0.3%的铝料制成。

8、本叶轮中的轮盖和轮盘采用硅含量较低的铝料制成,能够有效避免轮盖和轮盘在与叶片焊接固定时产生氢气,导致焊缝处产生气孔,从而有利于提高轮盖和轮盘两者与叶片之间焊接后的焊缝强度。

9、一种叶轮的制作方法,其特征在于:包括如下步骤:

10、①、预处理:配置好硅含量为3-5%的铝锭,并将之熔化;将压铸模具的型腔、型芯加热至预定温度;

11、②、压铸:将熔化后的铝液注入压铸模具内,并通过高压压铸形成翼形的叶片;

12、③、去浇口:将压铸成型的叶片的浇口和料包去除;

13、④、称重:对叶片进行称重,如果叶片的重量在设计的范围内,则将叶片送往下一道工序,如果叶片的重量低于或超出了设计的范围,则将叶片作为废品进行回收处理;

14、⑤、去毛刺:将称重后的叶片表面的毛刺去除;

15、⑥、精加工:对叶片的两端面进行车铣处理,使叶片表面更加光滑,使叶片表面的曲面的参数能够与设计一致;

16、⑦、焊接:将叶片、轮盖和轮盘放入焊接机器上进行焊接组装,使叶片的两端分别与轮盖和轮盘焊接固定;

17、⑧、检验:通过机器或人工检验焊接效果,查看是否存在漏焊、虚焊或焊瘤等情况;

18、⑨、喷塑:将检验合格的叶轮进行喷塑处理,并检验喷塑效果;

19、⑩、入库:将检验合格的喷塑后的叶轮送入仓库。

20、在上述的一种叶轮的制作方法中,所述步骤⑦中,在焊接之前先通过振动清洗机对叶片的表面进行清理。

21、叶片的表面存在脏污容易导致焊接后焊缝发黑,影响焊缝质量,在焊接前通过振动清洗机对叶片的表面进行清理,能够避免焊缝发黑,有效提高焊缝的质量。

22、在上述的一种叶轮的制作方法中,所述步骤⑦中,叶片经过振动清洗机清理后,再通过洗铝剂对叶片的表面进行进一步清洗。

23、由于叶片采用高压压铸的方式成型,为了防止铝液粘在模具型腔上,压铸时会在型腔表面涂抹脱模剂防止叶片粘模,洗铝剂能够去除叶片表面的氧化膜和各类油污,使叶片的表面更加干净,进一步避免焊接时焊缝发黑的情况,提高焊缝质量。

24、在上述的一种叶轮的制作方法中,所述步骤①中,将配置好的铝锭熔化后,往铝液中注入除渣剂,再通过搅拌或过滤等方法将铝液内的渣和气体去除。

25、上述铝液除气的操作能够去除铝液中的气体,提高铝液的纯度和质量,避免生产后叶片上出现气孔。

26、除渣的操作能够去除铝液中的杂质,防止这些杂质对叶片的化学活性和力学性能产生影响。

27、在上述的一种叶轮的制作方法中,所述步骤②中,高压压铸时系统压力、顶出压力、射压压力和合模压力的范围在10-15mpa。

28、在上述的一种叶轮的制作方法中,所述步骤④中,称重时叶片重量偏差控制在设计值≤10克内。

29、与现有技术相比,本发明的技术效果为:

30、1、铝料中硅的含量不但对焊缝的质量产生影响,而且对压铸工艺产生影响。硅含量过高或过低时,不加压的情况下叶片能够正常成型,但制得的叶片存在疏松、裂纹等缺陷;在加压的情况下,铝液严重粘在模具表面导致产品顶不出。当铝料中的硅含量控制在3-5%时,即能够高压压铸时不粘模,并且具有较高的结构强度,还能够具有良好的焊接性能。

31、2、传统的叶轮的叶片厚薄一致,为了具有更高的能量转换效率,本叶轮中的叶片采取了中间厚边沿薄的结构,因此叶片无法用传统的冲压成型来进行生产制造,需要通过高压压铸来进行生产制造。

32、3、本叶轮采用的叶片结构和叶片的铸造两者具有关联性,彼此相互支持,使制造得到的叶轮结构强度更高,叶片、轮盖和轮盘之间的连接更为牢固、稳定。

技术特征:1.一种具有翼形压铸叶片的叶轮,包括轮盖(2)、轮盘(3)和叶片(1),所述叶片(1)安装于轮盖(2)和轮盘(3)之间,所述叶片(1)的上下两端分别与轮盖(2)和轮盘(3)焊接固定,其特征在于:所述叶片(1)中部的厚度大于边沿的厚度;所述叶片(1)由硅含量为3-5%的铝料熔化后高压压铸成型。

2.根据权利要求1所述的一种具有翼形压铸叶片的叶轮,其特征在于:所述轮盖(2)和轮盘(3)由硅含量为0.2-0.3%的铝料制成。

3.一种用于生产如权利要求1或2所述的叶轮的制作方法,其特征在于:包括如下步骤:

4.根据权利要求3所述的一种叶轮的制作方法,其特征在于:所述步骤⑦中,在焊接之前先通过振动清洗机对叶片(1)的表面进行清理。

5.根据权利要求4所述的一种叶轮的制作方法,其特征在于:所述步骤⑦中,叶片(1)经过振动清洗机清理后,再通过洗铝剂对叶片(1)的表面进行进一步清洗。

6.根据权利要求3所述的一种叶轮的制作方法,其特征在于:所述步骤①中,将配置好的铝锭熔化后,往铝液中注入去渣剂,再通过搅拌或过滤等方法将铝液内的渣和气体去除。

7.根据权利要求3所述的一种叶轮的制作方法,其特征在于:所述步骤②中,高压压铸时系统压力、顶出压力、射压压力和合模压力的范围在10-15mpa。

8.根据权利要求3所述的一种叶轮的制作方法,其特征在于:所述步骤④中,称重时叶片(1)重量偏差控制在设计值≤10克内。

技术总结本发明提供了一种具有翼形压铸叶片的叶轮及其制作方法,属于风机技术领域。它解决了现有叶片的能量转换效率低,翼形叶片生产困难,焊接时焊缝发黑有气孔等技术问题。本具有翼形压铸叶片的叶轮中叶片安装于轮盖和轮盘之间,叶片分别与轮盖和轮盘焊接固定,其特征在于:叶片中部的厚度大于边沿的厚度;叶片由硅含量为3‑5%的铝料熔化后高压压铸成型;本叶轮的制作方法包括预处理、压铸、去浇口、称重、去毛刺、精加工、焊接、检验、喷塑、入库等步骤。本发明采用翼形叶片,提高了能量转换效率;叶片使用硅含量为3‑5%的铝液高压压铸成型,即能够避免焊缝处产生气孔,满足焊接要求,又能够使叶片具有一定的结构强度,满足叶轮中叶片的结构强度的要求。技术研发人员:邵根强,陈洪星,孔飞岳,曹冬冬受保护的技术使用者:浙江铭振电子股份有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240729/167500.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表