一种往复式压缩机高精度安装方法与流程

- 国知局

- 2024-07-30 14:49:49

本发明属于压缩机安装,具体涉及一种往复式压缩机高精度安装方法。

背景技术:

1、往复式压缩机是指将低压气体提升为高压气体的从动流体机械。在市场需求快速增长的带动下,我国压缩机行业规模持续扩大。压缩机主要包括往复式压缩机、回转式压缩机、轴流式压缩机、离心式压缩机和混流式压缩机等,目前往复式压缩机主要是活塞式空压机,化工工艺压缩机,石油,天然气压缩机,为主,而活塞式空压机现在主要向中压及高压方向发展,这个是螺杆机,离心机目前无法达到的一个高度。

2、随着化工行业突飞猛进的发展,对压缩机的使用要求越来越高,大型压缩机应运而生,此类压缩机以往复式为主,大部分采用散装到场拼装。

3、大型往复式压缩机散件现场拼装技术,作为大型机组运行前最关键的安装工序,如何提高安装精度、高效完成拼装、顺利试车运行,是施工企业主要的施工难点,是动设备安装调试工作的关键工序。主要体现在①活塞与气缸的洁净度,②活塞与气缸的相对位置偏差,③各部件的先后安装顺序问题,④拼装吊装过程是否使用蛮力,导致构件变形或者受外力。

技术实现思路

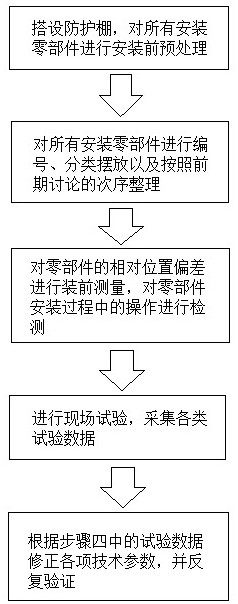

1、为达到上述目的,本发明对目前往复式压缩机安装过程中使用的吊装、拼装、研磨等工序进行充分的研究,对往复式压缩机安装工作进行深入剖析,研究活塞、气缸安装更高效、准确的完成,主机与各部位配件的累计偏差预防等问题,通过智能化的验证、引导以及检测等技术方式解决往复式压缩机安装精度的问题,本发明的技术方案如下:一种往复式压缩机高精度安装方法,方法包括以下步骤:

2、步骤一:搭设防护棚,对所有安装零部件进行安装前预处理;

3、步骤二:并对所有安装零部件进行编号、分类摆放以及按照前期讨论的次序整理;

4、步骤三:对零部件的相对位置偏差进行装前测量,对零部件安装过程中的操作进行检测;

5、步骤四:进行现场试验,采集各类试验数据;

6、步骤五:根据步骤四中的试验数据修正各项技术参数,并反复验证。

7、基于上述技术方案,经过上述五个步骤达到对往复式压缩机的高精度安装的目的。

8、作为本发明的一种改进,包括步骤一中包括对各个安装零部件使用煤油清洗液进行擦洗操作,并将安装零部件安置在防护棚内,安装部件包括机体、活塞组、油泵、连杆、曲轴、十字头、轴封以及油循环系统,并通过风干机对安装零部件进行清洗后风干,并使用规格为1.5~2.5μm的滤纸对擦洗后的煤油清洗液进行过滤,将过滤后的杂质进行重量总计与记录。

9、基于上述技术方案,在安装环境搭设防护棚的作用在于压缩机安装过程的防尘,其中防护棚的外部采用小孔径的防护网结构,进一步地还可以在防护棚上搭建喷射件,用于对外部灰尘的阻挡。

10、作为本发明的一种改进,步骤二中部件安装顺序包括通过视频引导组件中的视频演示模块引导操作者对安装零部件进行编号、分类摆放,通过视频引导组件中的视频记录模块对零部件的状态以及安装过程进行拍摄并记录。

11、基于上述技术方案,操作人员根据安装引导视频依次对各个安装部件进行编号和分类,避免操作人员疏忽或不熟练导致零部件放置错误导致后续安装顺序出现差错,同时通过视频记录模块可以对操作人员的安装过程进行记录、上传及存储,用于后期验证或查证。

12、作为本发明的一种改进,步骤三中安装检测步骤包括通过图像检测获取当前安装位置信息以及安装尺寸信息,并上传至信息系统进行比对和检测,并显示最终安装检测结果。

13、基于上述技术方案,图像检测方法可以采用常见的视频图像识别以及图像特征提取等相关技术对拍摄记录的视频信息进行智能处理,提取当前视频中的安装位置信息和安装尺寸信息,上传至系统进行处理,便于设备安装过程对安装步骤的信息化处理。

14、作为本发明的一种改进,步骤三中安装检测步骤还包括通过人工使用检测工具进行检测并进行及时对比确认,并通过人为观察各个部件的外观是否存在凹陷、破损或腐蚀的情况。

15、基于上述技术方案,除了智能化的视频记录方法,还可以通过上述人工确认的方法确认当前各个安装零部件的外观是否存在问题以及零部件的是否有序摆放和分类,人工检查的方法弥补了智能化视频记录的不足,加强了装前零部件的优处理。

16、作为本发明的一种改进,步骤三中的检测数据信息包括活塞与气缸的相对位置偏差量,在气缸上设定若干个偏移定点,通过检测、测量或观察活塞与气缸上各个偏移定点之间的距离来判断活塞与气缸之间是否存在偏移,并根据检测记录的偏差量进行修正。

17、基于上述技术方案,通过检测活塞与气缸的相对位置偏差量可以确保活塞与气缸之间的距离从而判断活塞与气缸之间的运行空间是否正常,当判断出发生偏移以告警操作人员加以调整,从而保证设备运行效率。

18、作为本发明的一种改进,步骤三中的检测数据信息包括连杆形态偏差量,通过观察检测连杆形态并记录其形态偏差量,检测数据还包括连杆轴颈中心线与主轴颈中心线偏差量,通过连杆轴颈中心线与主轴颈中心线相对位置偏移判断连杆轴颈中心线与主轴颈中心线是否处于同一平面。

19、基于上述技术方案,连杆形态偏差量和连杆轴颈中心线与主轴颈中心线相对位置偏移量均用于保证曲轴运行在正常状态,防止存在偏转甚至断裂的现象。

20、作为本发明的一种改进,步骤四中的试验步骤包括机体、油循环系统以及活塞组的运行温度值检测,并实时记录当前检测到的运行温度,并将各个部件的运行温度值传输至控制系统中与各个部件的工作设定温度值进行比较,通过比较结果判断部件的运行状态是否正常。

21、基于上述技术方案,各个部件的温度值可以较为直观地判断出当前的运行状态是否正常,一般地,运行温度处于60℃以下属于正常的运行温度,当高于这个温度值时,需要对其进行报备并进行检查处理,温度值的采集可以通过设置多个温度传感设备进行智能化读取,并上传至相关控制系统。

22、作为本发明的一种改进,步骤四中的试验步骤包括机体运行过程振动检测,检测并记录当前机体运行时产生的振动频率,并判断当前运行过程中产生的振动频率是否正常从而判断目前机体的运行状态是否正常,同时在试验过程中排除当前试验环境温度的干扰。

23、基于上述技术方案,除了温度,机体在运行时的振动频率也能够体现当前机体的运行状态,可以通过设置振动传感设备,对其振动频率进行采集上传至相关控制系统,从而帮助操作人员进行机体运行状态的判断,提高了对设备安装的效率和准确性。

24、作为本发明的一种改进,步骤五中对现场试验数据修正步骤包括针对试验数据所对应的故障部件进行反复调试和试验直至每个部件的检测数据达到正常指标结束试验。

25、相对于现有技术,本发明的有益效果为:本发明中的往复式压缩机的高精度安装方法,经过上述五个步骤达到对往复式压缩机的高精度安装的目的;通过检测活塞与气缸的相对位置偏差量可以确保活塞与气缸之间的距离从而判断活塞与气缸之间的运行空间是否正常,当判断出发生偏移以告警操作人员加以调整,从而保证设备运行效率;通过设置振动传感设备,对其振动频率进行采集上传至相关控制系统,从而帮助操作人员进行机体运行状态的判断,提高了对设备安装的效率和准确性;从而整体上提升了设备的安装精度。

本文地址:https://www.jishuxx.com/zhuanli/20240729/168446.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表