一种超长稳固的支顶油缸的制作方法

- 国知局

- 2024-07-30 14:51:42

本技术涉及液压缸,特别涉及一种超长稳固的支顶油缸。

背景技术:

1、液压缸(也成为油缸)是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸输出力和活塞有效面积及其两边的压差成正比;液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。按运动方式可分为直线往复运动式和回转摆动式;做直线往复运动的液压缸的工作原理是:利用两个单向阀,当液压缸走到端点以后,单向阀下面与另一个进油管互通,油液转向另一个进油管,推动油缸。由于两个单向阀都是互通的,哪方面省力,油液就向哪个油管里去,直至两端的液压力平衡。

2、支顶油缸是一种用于支撑和稳定重物的设备,常用于工程建设、舞台搭建、机械维修等领域。工程建设中,支顶油缸可以用于支撑和稳定建筑物、桥梁、隧道等重要结构,确保其安全稳定;在演出、音乐会等活动中,支顶油缸可以用于搭建舞台、支撑灯光、音响等设备,保证舞台的稳定性和安全性;在机械设备维修和安装过程中,支顶油缸可以用于临时支撑和固定设备,方便维修人员进行操作和维护;在船舶维修和拆解过程中,支顶油缸可以用于支撑和固定船体,确保维修人员的安全和工作的顺利进行。

3、现有技术中,支顶油缸在支撑和稳定重物过程中,常因不可遇见的外在压力导致支顶油缸承载能力超过最大负荷,或因长时间支顶导致稳定性不佳,无法确保超长时间的紧固而使其安全性无法得到保证;现有技术中,因支顶油缸使用环境较为恶劣,其支顶过程中稳定性和精度也常得不到保证。

4、综上,市场亟需一种适合市场需求,长时间稳固、运行稳定性高、精度高、安全性高的超长稳固的支顶油缸。

技术实现思路

1、本实用新型要解决的技术问题是根据上述现有技术的不足,提供一种结构简单、运行稳定性高、精度高、安全性和耐用性好,安装更换方便的超长稳固的支顶油缸。

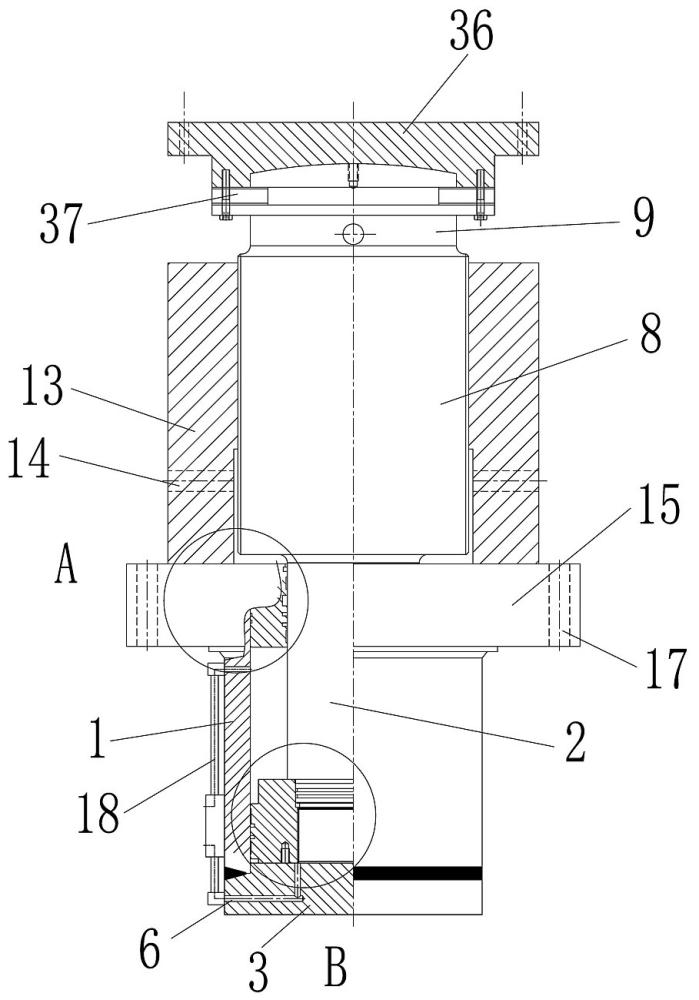

2、为解决上述技术问题,本实用新型的技术方案是:一种超长稳固的支顶油缸,包括缸筒、活塞杆、缸底、缸盖、活塞、第一油孔、第二油孔、顶升机构和锁紧机构,所述缸筒竖向设置,活塞杆安装于缸筒内,并可相对于缸筒向上或向下移动,所述活塞套接于活塞杆的下端末侧,缸筒的上端安装有缸盖,缸筒的下端安装有缸底,第一油孔贯穿缸底与缸筒内部相连通,用于动力油进入缸筒和活塞之间,推动活塞相对于缸筒向上移动,第二油孔穿设于缸盖下端的缸筒上,用于动力油进入缸筒内周,推动活塞相对于缸筒向下移动,所述顶升机构连接于活塞杆的上端末侧,自下至上依次包括第一承载部、第二承载部、第三承载部和顶升头,所述第一承载部、第二承载部和第三承载部的形状均与活塞杆相匹配,呈轴对称分布直径逐渐变小,且第三承载部的直径大于活塞杆的直径,所述顶升头用于连接外部待顶升部件,活塞杆向上移动时带动顶升头向上顶升外部待顶升部件,所述锁紧机构用于活塞向上移动至紧贴缸盖下端时锁紧活塞杆,包括锁紧套和锁紧螺钉,所述锁紧套位于缸筒的上端,套接于第一承载部的外周,所述锁紧套中部下端均匀分布有多个贯穿锁紧套横向设置的锁紧螺孔,锁紧螺钉和锁紧螺孔相匹配也包括多个,多个锁紧螺钉可相对于锁紧螺孔向内延伸至第一承载部的侧端面以固定第一承载部防止第一承载部相对于锁紧套向下溜滑,或相对于锁紧螺孔向外退离以远离第一承载部,锁紧螺钉、锁紧螺孔和第一承载部相互配合以锁紧或活动活塞杆。

3、作为对本实用新型的进一步阐述:

4、优选地,所述缸筒的上端末侧设有固定缸筒的固定机构,所述固定机构包括固定法兰和加强箍圈,所述固定法兰设于缸筒的上端末侧的外周,锁紧套安装于固定法兰的上端,固定法兰外周设有多个均匀分布的固定通孔,固定通孔用于与外部固定部件相固定,以竖向固定所述缸筒,所述加强箍圈形状与缸筒相匹配,设于固定法兰下侧的缸筒外周,以增强缸筒的强度和刚性,固定法兰、加强箍圈和缸筒为一体结构。

5、优选地,所述第一油孔和第二油孔直径相同,且通过外部油管相连通,用于动力油的进出。

6、优选地,所述缸盖的内周与活塞杆之间设有第一密封装置,缸盖的外周与活塞杆之间设有第二密封装置,第二密封装置和第一密封装置相互配合用于防止动力油外溢及外部杂质进入缸筒内部,活塞的外周与缸筒之间设有第三密封装置,活塞的内周与活塞杆之间设有第四密封装置,第四密封装置和第三密封装置相互配合用于防止活塞移动时动力油经由活塞泄露。

7、优选地,所述第一密封装置自下至上依次包括第一活塞杆导向套、第一密封圈、第二密封圈、活塞杆支撑环、第二活塞杆导向套、第三密封圈和第一防尘密封圈,所述第二密封装置包括均匀设置于缸盖中部下端自上而下依次设置的第二防尘密封圈和第三防尘密封圈,所述第一活塞杆导向套、第二活塞杆导向套和活塞杆支撑环相互配合用于导向活塞杆相对于缸筒下上运动,第一密封圈、第二密封圈和第三密封圈为y型密封圈,第一防尘密封圈、第二防尘密封圈和第三防尘密封圈为o型防尘密封圈,第一密封圈、第二密封圈、第三密封圈、第一防尘密封圈、第二防尘密封圈和第三防尘密封圈相互配合用于防止动力油外溢及外部杂质进入缸筒内部,所述第三密封装置自下至上依次包括第一活塞导向环、第四密封圈、第五密封圈和第二活塞导向环,所述第一活塞导向环和第二活塞导向环用于支撑和导向活塞相对于缸筒下上移动,第四密封圈和第五密封圈为格莱圈,所述第四密封装置包括均匀分布于活塞中部上端自下而上依次设置的第六密封圈和第七密封圈,第六密封圈和第七密封圈均为o型密封圈,所述第四密封圈、第五密封圈、第六密封圈和第七密封圈相互配合用于防止活塞移动时动力油经由活塞泄露。

8、优选地,所述活塞杆的下端设有活塞安装部,活塞安装于活塞安装部的外周,所述活塞安装部形状与活塞杆相匹配,与活塞杆呈轴对称分布且直径小于活塞杆的直径,所述活塞安装部的中部上端设有两条凹陷的防滑纹,第六密封圈和第七密封圈安装于防滑纹中。

9、优选地,所述顶升机构的顶升头包括顶升承载部和顶升凸头,所述顶升承载部连接于第三承载部的的上端,且顶升承载部的形状与第二承载部的形状相匹配且直径相同,所述顶升凸头的竖向截面为圆弧形,所述顶升凸头、顶升承载部、第三承载部、第二承载部和第一承载部为一体结构,外部待顶升部件的下端设有向内凹陷形状与顶升头相匹配的容置空间,容置空间下端设有紧固机构,外部待顶升部件环套于顶升凸头、顶升承载部、第三承载部的外周,并通过紧固机构与第三承载部相固定,使得活塞杆向上移动时带动顶升头向上顶升外部待顶升部件。

10、优选地,所述锁紧套中部下端的内周向内凹陷形成锁紧间隙,锁紧螺钉穿过锁紧间隙固定或远离第一承载部,活塞向上移动至紧贴缸盖下端时,第一承载部的下端面移动至锁紧螺孔的上端,锁紧螺钉可穿过锁紧间隙并向内延伸至第一承载部下端面的下侧,防止第一承载部相对于锁紧套向下溜滑。

11、优选地,所述缸筒外周直径为605.0mm~645.0mm,缸筒内周直径为480.0mm~520.0mm,活塞杆直径为300.0mm~340.0mm,所述固定法兰的厚度为180.0mm~220.0mm,所述锁紧螺孔的孔心至锁紧套下端末侧的长度为191.0mm~211.0mm,锁紧螺孔的孔径为45.0~55.0mm,锁紧套外周的直径为880.0mm~920.0mm,第一承载部的直径为540.0mm~580.0mm,第二承载部的直径为480.0mm~520.0mm,第二承载部的高度为110.0mm~120.0mm,活塞的工作行程为300.0mm~340.0mm,工作压力为26mpa~30mpa,试验压力为32mpa~36mpa。

12、优选地,所述缸底焊接于缸筒的下端,所述缸盖通过多个均匀分布于缸筒外周的内六角螺栓固定于缸筒的上端。

13、本实用新型的有益效果是:

14、其一、本实用新型顶升机构连接于活塞杆的上端末侧,自下至上依次包括第一承载部、第二承载部、第三承载部和顶升头,所述第一承载部、第二承载部和第三承载部的形状均与活塞杆相匹配,呈轴对称分布直径逐渐变小,且第三承载部的直径大于活塞杆的直径,顶升头包括顶升承载部和顶升凸头,所述顶升承载部连接于第三承载部的的上端,且顶升承载部的形状与第二承载部的形状相匹配且直径相同,所述顶升凸头的竖向截面为圆弧形,所述顶升凸头、顶升承载部、第三承载部、第二承载部和第一承载部为一体结构,外部待顶升部件的下端设有向内凹陷形状与顶升头相匹配的容置空间,容置空间下端设有紧固机构,外部待顶升部件环套于顶升凸头、顶升承载部、第三承载部的外周,并通过紧固机构与第三承载部相固定,使得活塞杆向上移动时带动顶升头向上顶升外部待顶升部件,此设计使得顶升过程顶升压力均匀分布,使得顶升过程稳定可靠。

15、其二、本实用新型锁紧机构用于活塞向上移动至紧贴缸盖下端时锁紧活塞杆,包括锁紧套和锁紧螺钉,所述锁紧套位于缸筒的上端,套接于第一承载部的外周,所述锁紧套中部下端均匀分布有多个贯穿锁紧套横向设置的锁紧螺孔,锁紧螺钉和锁紧螺孔相匹配也包括多个,多个锁紧螺钉可相对于锁紧螺孔向内延伸至第一承载部的侧端面以固定第一承载部防止第一承载部相对于锁紧套向下溜滑,或相对于锁紧螺孔向外退离以远离第一承载部,锁紧螺钉、锁紧螺孔和第一承载部相互配合以锁紧或活动活塞杆,活塞向上移动至紧贴缸盖下端时,第一承载部的下端面移动至锁紧螺孔的上端,锁紧螺钉可穿过锁紧间隙并向内延伸至第一承载部下端面的下侧,防止第一承载部相对于锁紧套向下溜滑,克服了现有技术因长时间支顶导致稳定性不佳,无法确保超长时间的紧固而使其安全性无法得到保证的缺陷,锁紧螺钉、锁紧螺孔和第一承载部相互配合以锁紧活塞杆,安全性高,达到了长时间支顶的目的。

16、其三、本实用新型缸盖的内周与活塞杆之间设有第一密封装置,缸盖的外周与活塞杆之间设有第二密封装置,第二密封装置和第一密封装置相互配合用于防止动力油外溢及外部杂质进入缸筒内部,活塞的外周与缸筒之间设有第三密封装置,活塞的内周与活塞杆之间设有第四密封装置,第四密封装置和第三密封装置相互配合用于防止活塞移动时动力油经由活塞泄露,使得活塞运行过程中活塞杆移动平稳,达到平稳支顶的作用,第一密封圈、第二密封圈、第三密封圈、第一防尘密封圈、第二防尘密封圈和第三防尘密封圈相互配合防止外部杂质进入缸筒内部,使其环境较为恶劣的情况下使用,支顶稳定性和精度得到保证,耐用性更长,其整体结构简单,适合市场需求,具有长时间稳固、运行稳定性高、精度高、安全性高的特点。

本文地址:https://www.jishuxx.com/zhuanli/20240729/168622.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表