一种旋转直驱三通压力伺服阀

- 国知局

- 2024-07-30 14:57:42

本发明涉及电液伺服阀,具体涉及一种旋转直驱三通压力伺服阀。

背景技术:

1、压力伺服阀作为液压控制系统中的关键元件,它是一种将电信号转化为负载口输出压力的液压控制阀,具有泄漏小、响应快、控制精度高等优点,广泛应用于刹车系统、机器人等领域。然而,传统的压力伺服阀采用喷嘴挡板式和射流管式作为伺服阀先导级,采用压力负反馈实现压力的调节,存在体积大、结构复杂、内泄漏大、加工和维护成本高等缺陷,限制了其对能效高、频响高的场景下的应用。

技术实现思路

1、本发明的目的是为了解决现有的压力伺服阀存在体积大、结构复杂、内泄漏大、加工和维护成本高等问题,进而提供一种旋转直驱三通压力伺服阀。

2、本发明的技术方案是:

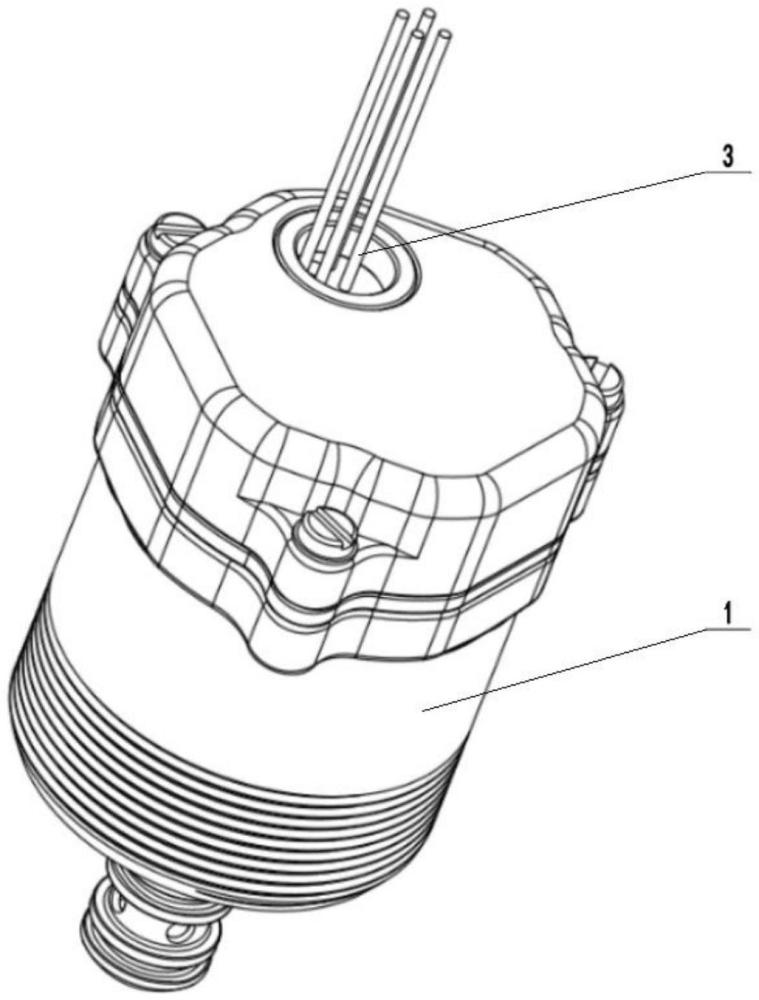

3、一种旋转直驱三通压力伺服阀,它包括主转阀副组件1、阀芯驱动电机组件2和系统感知模块3,主转阀副组件1包括阀套101、阀芯102、密封罩107、阀身109、固定法兰113和传感器端盖114和磁铁固定座110,阀套101套设在阀芯102下部,密封罩107罩设在阀芯102上部,密封罩107下端与阀套101上端固定连接,阀身109套设在阀套101上部,阀身109下端与阀套101上端通过螺纹连接,阀身109上方设有传感器端盖114,传感器端盖114与阀身109之间设有固定法兰113,传感器端盖114、固定法兰113和阀身109之间通过第一连接元件112固定连接,阀芯102的上端安装磁铁固定座110,阀芯驱动电机组件2包括电机定子201和电机转子磁铁202,阀芯102与密封罩107之间设有电机转子磁铁202,所述电机定子201套设在阀芯102上端,密封罩107与阀身109之间设有电机定子201,所述电机定子201套设在密封罩107中部,电机定子201与电机转子磁铁202对应设置;系统感知模块3包括磁铁301、磁角度传感器模组302和伺服阀线缆303,磁铁301安装在磁铁固定座110上,固定法兰113与传感器端盖114之间设有磁角度传感器模组302,所述磁角度传感器模组302和固定法兰113之间通过第二连接元件104固定连接,伺服阀线缆303一端与磁角度传感器模组302连接。

4、进一步地,主转阀副组件1还包括两个硅钢片108,两个硅钢片108分别设置在电机定子201的上下两侧,所述硅钢片108与电机定子201同轴布置。

5、进一步地,主转阀副组件1还包括过线环115,传感器端盖114上端开设轴向布置的过线环装配通孔,所述过线环装配通孔内安装过线环115,伺服阀线缆303另一端穿过过线环115并延伸至外部,伺服阀线缆303通过过线环115固定在传感器端盖114上。

6、进一步地,磁铁固定座110为截面呈t形的柱状结构,阀芯102上端面中心沿轴向开设固定座装配沉孔,磁铁固定座110下端插装在固定座装配沉孔中,磁铁固定座110上表面中心开设磁铁装配槽,磁铁301安装在所述磁铁装配槽中。

7、进一步地,阀芯102和阀套101将油路分为p油腔402、t油腔404、a油腔403和b油腔401,当电机定子201带动阀芯102在阀套101内做径向旋转运动时,通过阀芯102和阀套101上开设的节流口和流通槽,能够实现a油腔403、b油腔401、p油腔402和t油腔404之间的通断和换向,使其具备三位四通功能。

8、进一步地,阀套101为环形结构,阀套101上设有四对轴肩,所述四对轴肩将阀套101隔离出来三个油腔,从上到下分别为b油腔401、p油腔402和a油腔403,p油腔402与出油管路连通,a油腔403和b油腔401分别与负载的两个油路连通;

9、其中,阀套101的a油腔403上设有按圆周对称排列的第一节流口a1和第二节流口a2;

10、其中,阀套101的b油腔401上设有按圆周对称排列的第三节流口b1和第四节流口b2;

11、其中,阀套101的p油腔402上设有按圆周对称排列的第一出油口p1和第二出油口p2。

12、进一步地,阀芯102为中空结构,阀芯102内部设有t油腔404,所述t油腔404与回油管路连通;

13、其中,阀芯102上设有按圆周对称排列的第一流通槽c1和第二流通槽c2,所述第一流通槽c1和第二流通槽c2的一端分别通过第一出油口p1和第二出油口p2与p油腔402相通;

14、其中,阀芯102上设有按圆周对称排列的第五节流口d1和第六节流口d2,所述第五节流口d1和第六节流口d2均与t油腔404相通。

15、进一步地,所述阀芯102在阀套101内做径向旋转运动,当阀芯102转动一定角度后,阀芯102上的第五节流口d1与阀套101上b油腔401的第三节流口b1位置重合,使b油腔401与t油腔404相通,同时阀芯102上的第一流通槽c1的另一端与阀套101上a油腔403的第一节流口a1位置重合,使a油腔403与p油腔402相通,此时负载向一个方向运动,运动的速度由位置重合度的大小决定;

16、其中,第一流通槽c1和第五节流口d1在轴向上对齐,第一节流口a1和第三节流口b1在轴向上对齐,能够保证此时的出油路和回油路在节流口处的重合度一致。

17、进一步地,所述阀芯102在阀套101内做径向旋转运动,当阀芯102转动一定角度后,阀芯102上的第六节流口d2与阀套101上a油腔403的第一节流口a1位置重合,使a油腔403与t油腔404相通,同时阀芯102上的第二流通槽c2的另一端与阀套101上b油腔401的第四节流口b2位置重合,使b油腔401与p油腔402相通,此时负载向反方向运动,运动的速度由位置重合度的大小决定;

18、其中,第二流通槽c2和第六节流口d2在轴向上对齐,第二节流口a2和第四节流口b2在轴向上对齐,能够保证此时的出油路和回油路在节流口处的重合度一致。

19、进一步地,所述阀芯102在阀套101内做径向旋转运动,当阀芯102转动一定角度后,阀芯102上的第五节流口d1、第六节流口d2与阀套101上a油腔403的第一节流口a1、第二节流口a2和阀套101上b油腔401的第三节流口b1、第四节流口b2位置均不重合,使a油腔403、b油腔401与t油腔404均不相通,同时阀芯102上的第一流通槽c1、第二流通槽c2的另一端与阀套101上a油腔403的第一节流口a1、第二节流口a2和阀套101上b油腔401的第三节流口b1、第四节流口b2位置均不重合,使a油腔403、b油腔401与p油腔402均不相通,伺服阀处于中位。

20、本发明与现有技术相比具有以下效果:

21、1、本发明采用旋入式插装阀结构设计,阀体组件零件较少,电机转子与阀芯一体设计,具有体积小巧、结构紧凑、装配简单、集成化程度高等优点。

22、2、本发明采用一个第一密封圈即可实现阀芯、阀套、阀身之间的密封,没有动态密封,避免泄露,同时极大地减小了阀芯旋转时的径向摩擦力,提高了伺服阀的能量效率。

23、3、本发明采用旋转式阀芯设计,通过电机转子驱动阀芯相对于阀套相对转动,实现负载腔与p油腔、t油腔之间的通断和换向,使其具备三位两通功能,通过控制阀芯转动角度来控制阀芯和阀套上节流口的重合度,实现对压力的精准控制,提高了伺服阀的压力控制精度。

24、4、本发明在阀套上设计有按圆周对称排列的节流口和出油口,在阀芯上设计有按圆周对称排列的节流口和流通槽,并且节流口、流通槽之间在轴向上有序对齐,从而在阀芯转动时实现液压平衡,降低了电机转子的转动阻力。

本文地址:https://www.jishuxx.com/zhuanli/20240729/169048.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表