一种电机泵一体化液压动力单元

- 国知局

- 2024-07-30 15:01:38

本发明涉及一种液压动力单元,具体涉及一种电机泵一体化液压动力单元。属于液压泵。

背景技术:

1、液压动力单元是液压动力系统的核心,目前以电动机为原动机的动力单元多为分体结构,由电动机、联轴器、液压泵、油箱这些部件串联起来组成。例如:授权公告号为:cn206092310u,专利名称为一种一体化高转速斜盘旋转式电机泵的实用新型专利,其公开将斜盘旋转式轴向柱塞泵和五相容错永磁无刷直流电机沿轴向串接并集成在同一壳体内,电机泵壳体和集成地安装在电机泵壳体中的电机和斜盘,电机泵壳体为由大端壳体和小端壳体相连的结构,大端壳体端面安装有端盖,并通过第一密封圈进行密封;小端壳体端面安装有后泵体,并通过第二密封圈进行密封;大端壳体和小端壳体内分别设有大端腔和小端腔,大端腔和小端腔连接相通,大端腔内安装有电机,小端腔内安装有斜盘机构,电机与斜盘机构同轴连接,斜盘机构一端伸入到后泵体中;端盖上开设用于排出冷却油液的后端盖泄油口,大端壳体和小端壳体之间过渡的大端台阶面上设有用于加入冷却油液进行冷却的电机泵壳体泄油口,后泵体上分别设有用于油液进入和排出的后泵体第一油口和后泵体第二油口;其在一定程度上降低了径向尺寸,减小了转动惯量,提高了动态响应速度;可靠性及容错能力强,进一步增大了功率密度,更易和液压缸进行集成。

2、同时,该专利通过复杂的油路系统对系统进行冷却,因油路结构过于复杂,而且在长时间使用后,油路内堆积杂质,导致液压动力单元冷却效果差,引起电机发热严重,串联的连接方式还导致整个电机泵的体积大,重量大,不利于系统集成。

3、综上所述,现有的电机泵存在电机发热严重、体积大、油路结构复杂和不利于系统集成的问题。

技术实现思路

1、本发明的目的是为了解决现有的电机泵存在电机发热严重、体积大、油路结构复杂和不利于系统集成的问题。进而提供一种电机泵一体化液压动力单元。

2、本发明的技术方案是:

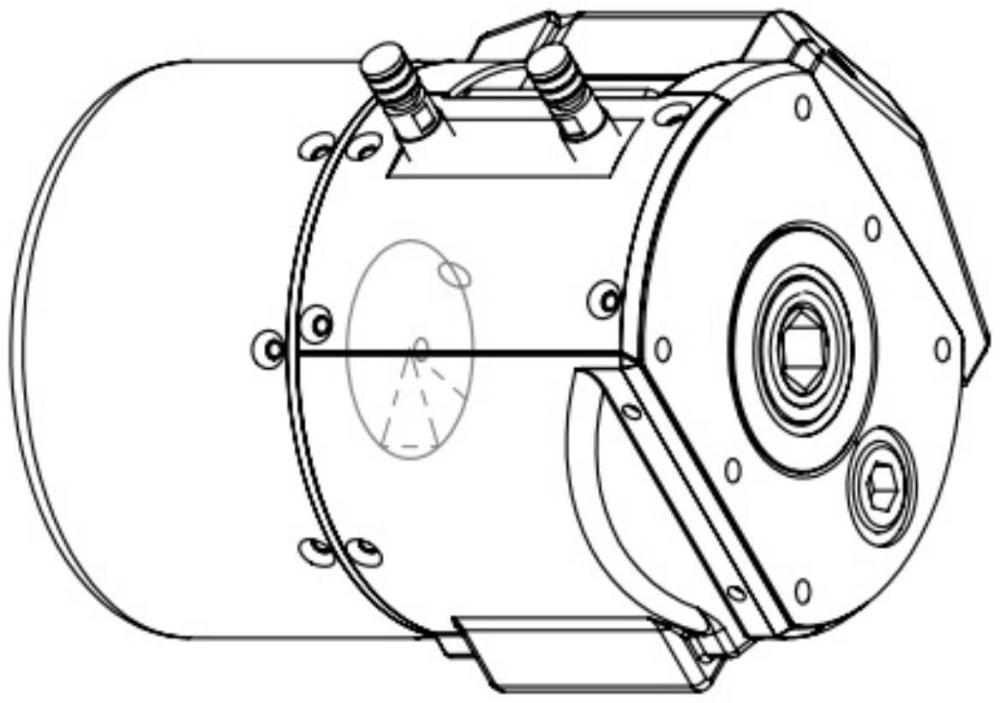

3、一种电机泵一体化液压动力单元包括外壳组件003,它还包括电机组件002、斜盘式柱塞泵组件001和驱动控制模块004,电机组件002的联动轴214插装在斜盘式柱塞泵组件001内,且斜盘式柱塞泵组件001的上部内嵌在电机组件002的动力输出侧后形成集成式电机泵体,外壳组件003套装在电机组件002的外表面;驱动控制模块004包括电机泵第一密封圈401、泵阀块402、回油单向阀415、高压盖出口组件和风扇404;电机组件002安装在泵阀块402的上部并通过电机泵第一密封圈401密封连接,高压盖出口419与嵌装在泵阀块402内的斜盘式柱塞泵组件001下部的后盖101密封连接,风扇404安装在泵阀块402的外部侧面,回油单向阀415安装在泵阀块402的前面;液压油在下部依次经由驱动控制模块004底部的高压盖出口组件和斜盘式柱塞泵组件001的后盖101后,实现液压油的吸入,液压油在经过泵阀块402上的流道后进入电机组件002内对电机组件002进行降温,此时,液压油浸泡在电机组件002和斜盘式柱塞泵组件001内,液压油再经驱动控制模块004上的风扇404散热后,当出油压力高于设定值时出油经过回油单向阀415流入到回油油路中。

4、进一步地,高压盖出口组件包括单向阀414、第一o型圈416、第二电机泵密封圈417、第二o型圈418和高压盖出口419,单向阀414、第一o型圈416、第二电机泵密封圈417和第二o型圈418由上至下依次套装在高压盖出口419上。

5、进一步地,驱动控制模块004还包括电机驱动器403、动力单元驱动器412和溢流阀405,电机驱动器403和动力单元驱动器412分别安装在泵阀块402的上部和下部,溢流阀405安装在泵阀块402的外侧壁上。

6、更进一步地,驱动控制模块004还包括系统感知元件和输入输出元件,系统感知元件和输入输出元件均安装在泵阀块402上,其中:输入输出元件包括插座408和航插409,插座408和航插409安装在泵阀块402上;系统感知元件包括第一编码器度数头406、第一油压传感器407、第二油压传感器410和油堵413,油堵413插装在插座408上,第一油压传感器407和第二油压传感器410上下布置并安装在泵阀块402上,且第一油压传感器407和第二油压传感器410的数据传输给安装在泵阀块402上的第一编码器度数头406内。

7、进一步地,斜盘式柱塞泵组件001包括后盖101、衬套102、柱塞103、滑靴104、斜板105、缸体106、偏心轮107和碟簧108,后盖101的上部中心开设有圆形孔,衬套102内嵌在圆形孔内,缸体106安装在后盖101上,缸体106的中部开设有阶梯孔,碟簧108内嵌在阶梯孔的下部,偏心轮107插装在阶梯孔的上部,且偏心轮107内加工有花键槽,缸体106上开设有多个柱塞腔,每个柱塞腔内滑动插装有一个柱塞103,滑靴104安装在斜板105的底端面上,每个滑靴104与一个柱塞103的球头转动连接,电机组件002的联动轴214穿过斜板105后插装在花键槽内带动缸体106以及柱塞103、滑靴104和斜板105转动。

8、进一步地,电机组件002包括磁铁201、联动轴214、电机阀块209、编码器固定座204、第二编码器度数头203、风扇叶202、电机定子205、转子212、磁片217、安装环211、磁铁安装座219和磁环210,电机阀块209转动套装在联动轴214的上部,电机定子205、磁片217和转子212由内至外依次套装在电机阀块209上,其中,转子212与联动轴214固定连接,电机定子205固定在电机阀块209上;磁铁安装座219安装在联动轴214的上端,磁铁201安装在磁铁安装座219中部的凹槽内,风扇叶202转动安装在磁铁安装座219上,且风扇叶202位于电机定子205的正上方,编码器固定座204安装在联动轴214上端的磁铁安装座219上,第二编码器度数头203安装在编码器固定座204上,安装环211安装在转子212的底部,磁环210安装在安装环211上。

9、更进一步地,电机组件002还包括第二轴承213和第一轴承218,电机阀块209通过第二轴承213和第一轴承218转动套装在联动轴214的上部。

10、优选地,电机组件002还包括第二轴承垫片216、卡簧215、第一轴承垫片206、密封圈207和内六角堵头208,第二轴承垫片216套装在联动轴214上,且第二轴承垫片216位于第二轴承213的下端,第二轴承垫片216的下端设有卡簧215,第一轴承垫片206安装在联动轴214的上部,且第一轴承垫片206位于第一轴承218的上端,第二轴承213和第一轴承218之间的联动轴214上套装有密封圈207,电机定子205通过内六角堵头208固定在电机阀块209上。

11、进一步地,外壳组件003包括电机罩子301、电机驱动侧外壳302、右侧外壳303、上部外壳304和左侧外壳305,电机罩子301罩装在电机组件002上,电机驱动侧外壳302、右侧外壳303、上部外壳304和左侧外壳305围合后安装在电机罩子301上。

12、优选地,左侧外壳305上设有多个长条形散热孔。

13、本发明与现有技术相比具有以下效果:

14、1、本发明能够有效地减少和降低电机发热严重的问题。相比与现有技术采用液压油路的冷却方式来讲,本发明将电机组件002和斜盘式柱塞泵组件001全部浸入到液压油中,通过浸入的方式来实现对电机组件002和斜盘式柱塞泵组件001的冷却,当液压油的温度升高时,通过电机组件002上的风扇叶来实现自降温,再通过液压油来实现快速和大面积的冷却。对于温度升高的液压油来讲,驱动控制模块004上也具有风扇对液压油进行散热,来降低电机组件002中的液压油温度。也就是说,本发明在防止电机发热方面,采用了自降温和液压油降温的双重手段来实现。

15、2、本发明中的液压油浸入式冷却的方式,还起到了降低电机泵噪音的问题。

16、3、本发明采用了嵌入式的集成方式,避免了现有技术中采用串联方式存在的体积大的问题,相比于现有技术来讲,至少缩短了四分之一的长度。

17、4、本发明虽然采用了浸入式的冷却方式,但是其并没有增加重量,其原因是,电机组件002和斜盘式柱塞泵组件001之间的空腔体积有限,现有技术中的复杂油路流道为了保证达到相应的冷却效果,其流道长度和形式多样化,因此,本发明虽然在空腔体积中充满了液压油,但并没有增加整个液压动力单元的重量。

18、另外,本发明的后盖和电机阀块分别通过第一电机泵密封圈和第二电机泵密封圈与液压泵阀块对液压油实现密封,通过对此两端的密封,使其内部零件都浸入液压油中,系统中没有动密封。集成式电机泵体不会发生液压油泄漏,保证了液压油冷却的安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240729/169388.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表