一种基于多智能体的钢铁企业生产流程仿真系统的制作方法

- 国知局

- 2024-07-30 09:20:49

本发明涉及钢铁仿真,尤其涉及一种基于多智能体的钢铁企业生产流程仿真系统。

背景技术:

1、钢铁企业制造流程是离散和连续并存的复杂生产过程,由若干相互关联但又异质、异构的自复制单元通过非线性相互作用,动态耦合等机制所构成,整个生产流程属于多工序协调作业,每一道工序包含多条并行设备单元,且各设备单元有自己的输入输出、工艺约束及时间波动特征,各设备单元以离散、连续/准连续等不同的方式相互衔接,动态运行过程中涉及到主工序设备及各种运输设备的优化选择、物质流的分流与归并、上下游节奏的匹配、各种异常工况的干扰等,使生产流程网络呈现出很大的复杂性和不确定性,给现场生产组织工作及全流程/过程群层次上的动态宏观冶金工程技术研究工作带来了很多困难。

2、传统的数据建模的方法难以对这种复杂多元的非线性系统进行描述,而开发一种新的仿真模型系统,能够捕捉任何复杂的因果关系和时间约束,细化生产工艺过程,全面考虑各个生产环节的相互作用,易于展示系统行为的动态性、随机性和不确定性,因此对生产流程网络进行动态仿真模拟可以更全面的描述生产流程网络的动态运行机制,是实现生产优化和问题诊断的有效手段。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种基于多智能体的钢铁企业生产流程仿真系统,用以解决现有方法难以对钢铁企业生产过程中复杂多元的非线性系统进行描述的问题。

2、本发明的目的主要是通过以下技术方案实现的:

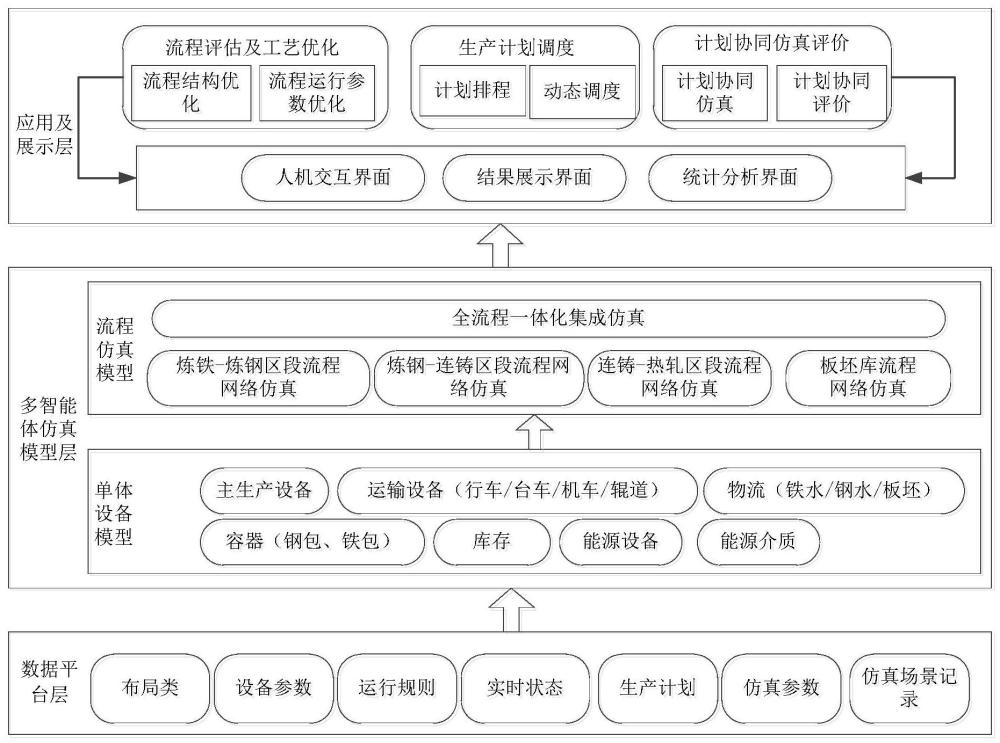

3、本发明提供了一种基于多智能体的钢铁企业生产流程仿真系统,其特征在于,包括:数据平台层、多智能体仿真模型层和应用及展示层;

4、所述数据平台层,用于存储钢铁企业生产所需的工艺规则、生产计划、仿真用到的设备数据和场景数据,并记录仿真过程;

5、所述多智能体仿真模型层,包括工序级单体智能体模型群、区段级流程网络仿真模型和流程级一体化集成模型;其中,所述工序级单体智能体模型群,包括基于所述数据平台层的设备数据和场景数据构建的钢铁企业生产过程中所涉及的多个单体设备智能体;所述区段级流程网络仿真模型,用于基于所述数据平台层的工艺计划,使用工序级单体智能体对钢铁生产的流程进行仿真;所述流程级一体化集成模型,基于各区段级流程网络仿真模型互相协调构建得到;

6、所述应用及展示层,用于在不同场景下进行人机交互、展示仿真结果以及基于仿真结果得到的钢铁生产过程中的指标分析结果。

7、进一步的,所述区段级流程网络仿真模型包括炼铁-炼钢区段流程网络仿真模型、炼钢-连铸区段流程网络仿真模型、连铸-热轧区段流程网络仿真模型和板坯库仿真模型;其中,

8、所述炼铁-炼钢区段流程网络仿真模型,用于基于分铁计划和浇次计划,利用多个单体智能体动态模拟高炉出铁、铁水分配、组包运输过程,输出高炉出铁后的满罐铁水;

9、所述炼钢-连铸区段流程网络仿真模型,用于基于浇次计划、炉次计划和切割计划,利用多个单体智能体动态模拟铁水到达钢区,经过kr脱硫、bof冶炼出钢水、钢包运输、精炼、大包连浇到出坯的生产流程;

10、所述连铸-热轧区段流程网络仿真模型,用于基于浇次计划、炉次计划、切割计划和热轧计划,利用多个单体智能体动态模拟大包浇铸、换中包、倒浇次、板坯切割、辊道输送、板坯下线、入炉、出炉、轧制结束的生产流程;

11、所述板坯库仿真模型,用于利用多个单体智能体动态模拟板坯入库、倒垛、出库的生产流程。

12、进一步的,所述流程级一体化集成模型中,各区段仿真协同调度关系包括炼铁-炼钢区段仿真和炼钢-连铸区段仿真协同关系、炼钢-连铸区段仿真和连铸-热轧区段仿真协同关系和连铸-热轧区段仿真模型和坯库仿真模型协同关系;其中,

13、所述炼铁-炼钢区段仿真和炼钢-连铸区段仿真协同关系,包括:基于所述炼铁-炼钢区段仿真模型输出的满罐铁水的到达时间和浇次计划开浇时间倒排计算的铁水最晚到达时间,判断是否需要调整炼钢-连铸区段物流节奏或者调整所述炼钢-连铸区段仿真模型的铸机计划;以及,基于所述炼钢-连铸区段仿真模型释放空铁水包的时间,判断是否在所述炼铁-炼钢区段仿真模型使用此空铁水包;

14、所述炼钢-连铸区段仿真和连铸-热轧区段仿真协同关系,包括:基于所述炼钢-连铸区段仿真模型输出的铸坯情况判断是否需要调整所述连铸-热轧区段仿真模型的热轧计划,以及当所述连铸-热轧区段仿真模型中热轧产线检修或者故障时,判断是否需要调整铸机计划或热轧计划;

15、所述连铸-热轧区段仿真模型和坯库仿真模型协同关系,包括:所述连铸-热轧区段仿真模型向所述坯库仿真模型发送入库、出库或倒垛指令,所述板坯库仿真模型基于板坯库管理规则进行调度仿真。

16、进一步的,所述基于所述满罐铁水的到达时间和浇次计划开浇时间倒排计算的铁水最晚到达时间,判断是否需要调整炼钢-连铸区段物流节奏或者调整铸机计划,包括:

17、当所述满罐铁水到达时间早于所述浇次计划中的铁水最晚到达时间时,将铁水脱硫后等待转炉最佳兑铁时间;

18、当所述满罐铁水到达时间晚于所述浇次计划中铁水最晚到达时间时,如果当前铁水对应的是所述浇次计划中的浇次首炉,则调整所述铸机计划的开浇时间;否则在炼钢-连铸区段流程仿真中,通过压缩运输传搁时间及工艺路径缓冲时间以及在工艺允许的范围内通过调整拉速,延长浇次中前一炉次的浇铸时间,以避免浇次断浇。

19、进一步的,所述铁水最晚到达时间,为根据浇次计划的开浇时间、工艺路径、工艺路径工序作业时间和工序间传搁时间倒排计算得到。

20、进一步的,所述炼铁-炼钢区段仿真模型基于所述炼钢-连铸区段仿真模型释放空铁水包的时间,判断是否使用此空铁水包,包括:

21、基于所述空铁水包离开钢区的时间,根据钢区和铁区间的运输路径和运输车辆的速度预测所述空铁水包到达铁区的接铁时间;

22、基于所述接铁时间、高炉铁口预计出铁时间和在线铁包的状态,所述炼铁-炼钢区段仿真模型判断是否使用该空铁水包及空铁包组包运输模式。

23、进一步的,所述连铸-热轧区段仿真模型基于所述炼钢-连铸区段仿真模型输出的铸坯情况判断是否需要调整热轧计划,包括:

24、当所述铸坯质量异常时,基于板坯库存情况判断是否需要调整热轧计划;

25、当板坯库区中存在可替换板坯时,判断为对所述连铸-热轧区段仿真模型的轧制节奏没有影响,所述连铸-热轧区段仿真模型向所述板坯库仿真模型发送出库指令调取所述板坯库仿真模型中铸坯,基于热轧动态调度规则,调整连铸热轧匹配关系;

26、当板坯库区中不存在可替换板坯时,判断为对所述连铸-热轧区段仿真模型的轧制节奏有影响,调整热轧计划等待铸坯进行连铸-热轧区段生产。

27、进一步的,所述当所述连铸-热轧区段仿真模型中热轧产线检修或者故障时,判断是否需要调整铸机计划或热轧计划,包括:

28、当热轧产线检修或者故障时,当修复时间小于预设时间时,判断为没有影响,所述连铸-热轧区段仿真模型根据修复时间,基于热轧动态调度规则,调整连铸热轧匹配关系进行连铸-热轧作业;

29、当修复时间大于预设时间时,判断为有影响,分别调整铸机计划和热轧计划。

30、进一步的,当修复时间大于预设时间时,所述连铸-热轧区段仿真模型向所述板坯库仿真模型发送入库指令,铸坯入库缓存。

31、进一步的,所述应用及展示层包括人机交互界面、结果展示界面和统计分析界面;其中,

32、所述人机交互界面,用于读取/调整生产计划、配置/调整仿真参数和配置/修改工艺规则;

33、所述结果展示界面,用于将钢铁生产过程中各个阶段的时间规划、任务的完成情况使用甘特图展示;其中,甘特图的横轴表示时间,纵轴表示工位,甘特条表示任务,甘特条之间的连线表示传搁时间;

34、所述统计分析界面,用于对仿真过程中的数据进行分析,展示整个钢铁生产流程的各个阶段和工序,以及流转关系,分析识别生产流程中的瓶颈环节,提出改进建议。

35、与现有技术相比,本发明至少可实现如下有益效果之一:

36、1、本发明采用多智能体体术,把生产流程中的工位、工序、物料等抽象为一个单独的智能体,赋予其特定的功能任务、行为特性、运行规则和约束,通过彼此间的连接、协作、反馈和协调,涌现性呈现不同生产状态下单元工序之间,单元工序与流程之间通过“涨落”和彼此间非线性相互作用形成的自组织行为特征,动态反映计划及不同生产模式驱动下的物流、设备状态及库存变化过程,揭示不同生产工况、不同运行机制及规则下铁素流运行规律,解决了钢铁生产流程网络建模难的问题。

37、2、本发明提供了一种覆盖炼铁-炼钢-连铸-加热炉-热轧的流程级网络仿真系统,便于分析流程层面的整体优化、动态协调问题。

38、3、本发明中的仿真模型涵盖了工序级、区段级和流程级的仿真模型,针对不同的应用场景提供了通用性强、可扩展、可组态的仿真模型,解决了目前仿真模型不规范、不系统的问题。

39、4、本发明的数据平台层支持离线仿真模拟,也支持在线仿真预测,解决了仿真模型无法实时动态运行的问题。

40、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149120.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表