一种线夹装配自动化设备的智能控制方法与流程

- 国知局

- 2024-07-30 09:28:53

本发明涉及光谱图法监测水体病毒,具体涉及一种线夹装配自动化设备的智能控制方法。

背景技术:

1、线夹是一种常见的工业工具,用于固定、连接或夹持电线、电缆或其他类似的材料。使用自动化手段完成线夹的装配作业具有提高产品质量、提高效率、降低成本、提高经济效益、减轻工人的劳动强度等优点。

2、目前,主流的线夹装配自动化设备通常采用预先编程的逻辑控制方法,例如基于plc(可编程逻辑控制器)或基于传统的pid(比例-积分-微分)控制系统,这些方法依赖于事先确定的逻辑和参数,实现线夹的自动加持、连接或固定。传统的plc控制器存在着编程逻辑繁多复杂的问题,可能导致其在参数调整的过程中实时性和准确性较差,进而导致装配过程中的质量降低。

技术实现思路

1、为了解决以上的技术问题,本发明的目的在于提供一种线夹装配自动化设备的智能控制方法。

2、本申请实施例提供的一种线夹装配自动化设备的智能控制方法,所采用的技术方案具体如下:

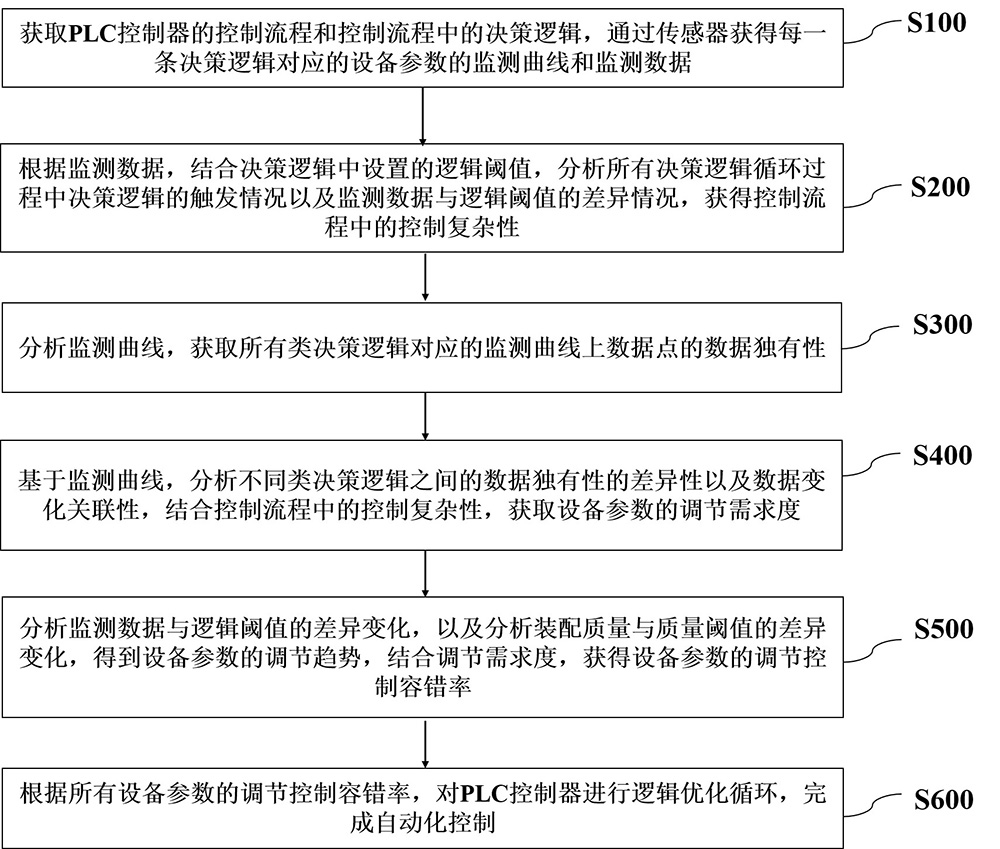

3、获取plc控制器的控制流程和控制流程中的决策逻辑,通过传感器获得每一条决策逻辑对应的设备参数的监测曲线和监测数据;

4、根据所述监测数据,结合所述决策逻辑中设置的逻辑阈值,分析所有所述决策逻辑循环过程中所述决策逻辑的触发情况以及所述监测数据与逻辑阈值的差异情况,获得所述控制流程中的控制复杂性;

5、分析所述监测曲线,获取所有类所述决策逻辑对应的所述监测曲线上数据点的数据独有性;

6、基于所述监测曲线,分析不同类所述决策逻辑之间的数据独有性的差异性以及数据变化关联性,结合所述控制流程中的控制复杂性,获取所述设备参数的调节需求度;

7、分析所述监测数据与逻辑阈值的差异变化,以及分析装配质量与质量阈值的差异变化,得到所述设备参数的调节趋势,结合所述调节需求度,获得所述设备参数的调节控制容错率;

8、根据所有所述设备参数的调节控制容错率,对所述plc控制器进行逻辑优化循环,完成自动化控制。

9、在本发明的一些实施例中,根据所述监测数据,结合所述决策逻辑中设置的逻辑阈值,分析所有所述决策逻辑循环过程中所述监测数据达到所述逻辑阈值的次数的方差,以及分析所有所述决策逻辑循环过程中所述监测数据不满足所述逻辑阈值的数量均值,得到所述决策逻辑的触发情况。

10、在本发明的一些实施例中,根据所述监测数据,结合所述决策逻辑中设置的逻辑阈值,分析所有所述监测数据不满足所述逻辑阈值的所述决策逻辑循环过程中所述监测数据与逻辑阈值的差值绝对值的平均值,得到所述决策逻辑循环过程中所述监测数据与逻辑阈值的差异情况。

11、在本发明的一些实施例中,所述监测曲线中相邻两个数据点之间存在一组斜率值,分析所述监测曲线中所有相邻的两组斜率值的变化情况,获取所有类所述决策逻辑对应的所述监测曲线上数据点的数据独有性。

12、在本发明的一些实施例中,基于所有所述决策逻辑对应的所述监测曲线,分析所有不同类所述决策逻辑之间的数据独有性的差值的平均值,得到不同类所述决策逻辑之间的数据独有性的差异性。

13、在本发明的一些实施例中,基于所有所述决策逻辑对应的所述监测曲线,分析所有不同类所述决策逻辑对应的所述监测曲线相同位置处的斜率值的差值的平均值,得到不同类所述决策逻辑之间的数据变化关联性。

14、在本发明的一些实施例中,分析所述监测数据与逻辑阈值的差异变化,以及分析装配质量与质量阈值的差异变化,得到所述设备参数的调节趋势,包括:

15、分析装配质量与质量阈值的差异变化,得到装配质量变化数据集合;

16、分析所述监测数据与逻辑阈值的差异变化,得到设备参数变化数据集合;

17、分析所述装配质量变化数据集合与所述设备参数变化数据集合之间的变化趋势一致性,和分析所述装配质量变化数据集合与所述设备参数变化数据集合的离散程度,得到所述设备参数的调节趋势。

18、在本发明的一些实施例中,根据所有所述设备参数的调节控制容错率,对所述plc控制器进行逻辑优化循环,完成自动化控制,包括:

19、分析所有所述设备参数的所述容错率,确定所述plc控制器中的重要决策逻辑,剔除所述plc控制器中的部分所述设备参数,进行所述决策逻辑循环,完成自动化控制。

20、在本发明的一些实施例中,分析所有所述设备参数的所述容错率,确定所述plc控制器中的重要决策逻辑,剔除部分所述设备参数,进行所述决策逻辑循环,完成自动化控制,包括:

21、将所有所述设备参数的所述容错率进行从小到大的排序;

22、获得相邻两个所述容错率之间的差值;

23、历遍所有所述容错率之间的差值,定位到所述容错率之间的差值最大的节点位置;

24、将所述节点位置之后的所述容错率对应的所述设备参数确定为重要设备参数,所述重要设备参数对应的所述决策逻辑确定为所述plc控制器中的重要决策逻辑;

25、将所述节点位置之前的所述容错率对应的所述设备参数在之后的决策逻辑循环中剔除;

26、剔除部分所述设备参数后,进行所述决策逻辑循环,完成自动化控制。

27、在本发明的一些实施例中,所述传感器包括电压传感器、压力传感器,位置传感器。

28、相较于现有技术,本发明提供的线夹装配自动化设备的智能控制方法,具有如下有益效果:

29、本发明首先获取plc控制器的控制流程和决策逻辑,然后根据控制流程中所有次决策逻辑循环过程中的逻辑决策与逻辑阈值之间的变化情况来获取控制流程中的控制复杂性,该控制复杂性包含了所有不满足逻辑阈值的决策逻辑,这种控制会使得控制系统中的容错率降低。然后分析每一类设备参数的监测曲线的数据变化情况,根据与其他设备参数之间的变化关联性,结合控制流程中的控制复杂性,获取某一类设备参数控制流程中的调节需求度,根据调节需求度以及该设备参数与装配质量之间的响应情况来获取控制系统的容错率,然后对plc控制器进行逻辑优化,有效的提高控制系统的容错率,进而提高智能控制方法的准确性和实时性,增大控制方法的容错率一定程度上也可以提高控制系统的速率,使得自动化设备较快且花费较少的时间去完成对线夹装配的智能化控制,进而提高生产效率和产品质量。

技术特征:1.一种线夹装配自动化设备的智能控制方法,其特征在于,所述方法包括:

2.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,根据所述监测数据,结合所述决策逻辑中设置的逻辑阈值,分析所有所述决策逻辑循环过程中所述监测数据达到所述逻辑阈值的次数的方差,以及分析所有所述决策逻辑循环过程中所述监测数据不满足所述逻辑阈值的数量均值,得到所述决策逻辑的触发情况。

3.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,根据所述监测数据,结合所述决策逻辑中设置的逻辑阈值,分析所有所述监测数据不满足所述逻辑阈值的所述决策逻辑循环过程中所述监测数据与逻辑阈值的差值绝对值的平均值,得到所述决策逻辑循环过程中所述监测数据与逻辑阈值的差异情况。

4.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,所述监测曲线中相邻两个数据点之间存在一组斜率值,分析所述监测曲线中所有相邻的两组斜率值的变化情况,获取所有类所述决策逻辑对应的所述监测曲线上数据点的数据独有性。

5.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,基于所有所述决策逻辑对应的所述监测曲线,分析所有不同类所述决策逻辑之间的数据独有性的差值的平均值,得到不同类所述决策逻辑之间的数据独有性的差异性。

6.根据权利要求4所述的线夹装配自动化设备的智能控制方法,其特征在于,基于所有所述决策逻辑对应的所述监测曲线,分析所有不同类所述决策逻辑对应的所述监测曲线相同位置处的斜率值的差值的平均值,得到不同类所述决策逻辑之间的数据变化关联性。

7.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,分析所述监测数据与逻辑阈值的差异变化,以及分析装配质量与质量阈值的差异变化,得到所述设备参数的调节趋势,包括:

8.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,根据所有所述设备参数的调节控制容错率,对所述plc控制器进行逻辑优化循环,完成自动化控制,包括:

9.根据权利要求8所述的线夹装配自动化设备的智能控制方法,其特征在于,分析所有所述设备参数的所述容错率,确定所述plc控制器中的重要决策逻辑,剔除部分所述设备参数,进行所述决策逻辑循环,完成自动化控制,包括:

10.根据权利要求1所述的线夹装配自动化设备的智能控制方法,其特征在于,所述传感器包括电压传感器、压力传感器,位置传感器。

技术总结本发明涉及程序控制技术领域,具体涉及一种线夹装配自动化设备的智能控制方法,本发明通过分析PLC控制器中所有决策逻辑循环过程中的逻辑决策与逻辑阈值之间的变化情况获取控制流程中的控制复杂性。然后分析设备参数的监测曲线的数据变化情况,根据一类设备参数与其他设备参数之间的变化关联性,结合控制复杂性,获取设备参数的调节需求度,根据调节需求度以及该设备参数与装配质量之间的响应情况来获取控制系统的容错率,然后对PLC控制器进行逻辑优化,有效的提高控制系统的容错率,进而提高智能控制方法的准确性和实时性,提高控制系统的速率,进而提高生产效率和产品质量。技术研发人员:梅海青,洪煜林,姚汉生,唐静,江伟方,周强受保护的技术使用者:浙江科易电气有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/149578.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表