制造硅基钟表部件的方法与流程

- 国知局

- 2024-07-30 09:41:36

1.本发明涉及一种用于制造硅基钟表部件的方法,尤其涉及一种用于腕表或怀表的硅基钟表部件的制造方法。背景技术:2.硅是一种在机械制表中有高度价值的材料,因为它具有优越的特性,特别是它的低密度、高耐腐蚀性、非磁性以及适用于微细加工技术的特性。因此,它被用于制造游丝、摆轮、具有柔性导向的振荡器、擒纵锚和擒纵轮。3.然而,硅具有机械强度低的缺点,而通常用于其加工的蚀刻方法会使这一缺点更为明显,即被称为drie的深反应离子蚀刻会留下锐利的边缘并且在零件的侧面上会产生波纹形状(称为“扇形”)的板型缺陷。这种低机械强度对于在机芯组装过程中或在手表受到冲击的情况下对部件的操作会产生问题。事实上,这些部件很容易损坏。为了解决这个问题,如专利申请wo 2007/000271中所描述的,硅钟表部件通常通过厚度远大于原生氧化物(native oxide)厚度的氧化硅涂层进行强化。该涂层通常留在最终部件上,但根据专利申请ep2277822的教导,可以在不显著影响机械强度的情况下去除该涂层。4.对于发条来说,机械强度也必须足以使部件在其操作期间能够弹性变形以执行其功能而不会断裂。对于旨在装备摆轮的游丝或用于没有枢轴的振荡器的柔性导向构件,操作中的应力相对较低,最多为几百mpa的数量级,使得氧化硅层提供的机械强度在理论上是足够的。然而,考虑到操作期间的振荡频率(4hz、10hz,或者甚至50hz),循环次数很高,这可能导致疲劳失效的风险。对于其他的发条,例如主发条,特别是桶形发条,或某些锤形发条或摇杆发条,在其操作过程中所承受的应力要大得多,达到gpa的数量级,并且需要选择高弹性极限的制造材料,如钢、镍磷合金、(基于钴、镍、铬和铁的合金,其弹性极限约为3.7gpa)、金属玻璃(参见专利ch 698962和ch 704391)或金属/金刚石或类金属/金刚石材料(参见申请人的专利ch 706020)。5.基于申请人的专利申请wo 2019/202378,可以生产能够承受特别高的应力并且具有较高的疲劳强度的硅钟表发条。该专利申请中所描述的方法包括一系列步骤,这些步骤显著改善硅发条的质量,特别是表面状况和边缘的圆度,这使得该硅发条的平均断裂应力接近5gpa。根据此方法,发条被依次热氧化、脱氧、在还原气氛中进行退火并且覆盖有氧化硅层;可选地,可以在热氧化之前进行退火操作。然而,这种方法具有以下缺点:退火步骤实施起来很昂贵,并且需要使用笨重的机器。技术实现要素:6.本发明旨在弥补这些缺点并且更一般地允许以适当成本制造具有高机械强度的发条或其他钟表部件。7.为此,提出了一种制造钟表部件的方法,根据该方法生产具有期望的钟表部件形状的硅基零件,并且使该零件经过热氧化和脱氧处理来去除预定厚度的硅,以增加该零件的机械强度,其特征在于,该处理分几个步骤进行,每个步骤包括热氧化阶段以及随后的脱氧阶段。8.当硅片被热氧化时,在其表面上出现的氧化硅层是通过消耗相当于其厚度44%的深度的硅而形成的。因此,在消除氧化硅层之后,剩余尺寸减小的硅片,已减少甚至消除了构成初期断裂的表面缺陷(波纹、裂纹、破裂等)。9.这种效果是现有技术中已知的并且已经在例如上述的专利申请ep 2277822中进行了描述。但是,申请人惊奇地发现,如果将氧化-脱氧工序分几个阶段进行,每次热氧化阶段后接着脱氧阶段,则零件的机械强度得到非常显著的提高。10.现有技术中当然已知多次进行氧化-脱氧的工序(参见ep 3181938,wo 2019/166922、wo 2019/180596、ep 3416001),但是相应的方法总是旨在调节游丝的刚度或振荡器的频率,而氧化-脱氧工序的重复从未旨在增加机械强度。此外,在这些方法中,氧化和脱氧不能除去预定厚度的硅。实际上,每次新实施氧化-脱氧工序之前都有进行刚度或频率测量的步骤,其决定了该工序中待去除的硅的厚度。因此,待去除的硅的总厚度不能预先确定,这与本发明不同,在本发明中该厚度不与该钟表部件的刚度或频率的任何测量相关联。11.当钟表部件是游丝或具有柔性枢轴的振荡器时,根据本发明的方法的热氧化和脱氧处理之后可以是旨在通过一个或多个氧化-脱氧工序来调整该部件的刚度或频率的步骤,在每个步骤之前都有进行刚度或频率测量的步骤以及计算待去除的硅的厚度的步骤,例如在文件ep 3181938和ep 3416001中所描述的。12.可选地,可以在根据本发明的热氧化和脱氧处理之前进行刚度或频率的调整。在给定通过根据本发明的热氧化和脱氧处理去除的预定厚度的硅的情况下,人们可以明确知道在处理之后必须以什么刚度或频率调整部件以获得所期望的刚度或频率。13.也可以通过在该零件上形成最终层(例如,氧化硅层、改进摩擦特性的层、形成针氧气屏障的层或用于容纳可能的碎片的层)来完成根据本发明的方法,即使对于氧化硅层,后者由于重复热氧化和脱氧阶段而变得多余,将在下文论证。附图说明14.通过阅读参照附图给出的以下详细描述,可以了解本发明的其他特征和优点,在附图中:15.图1是示出了根据本发明的特定实施例的制造方法的不同步骤的示图;16.图2和图3是通过箱形图示出几个不同批次的零件获得的表观断裂应力值的图表。具体实施方式17.参见图1,根据本发明的制造硅基钟表部件的方法的特定实施例包括步骤e1至en。18.第一步e1包括:在硅片中蚀刻(优选通过深反应离子蚀刻,drie)具有期望的钟表部件形状的零件。19.硅可以是单晶硅、多晶硅或非晶态硅。对于所有物理特性的各向同性,多晶硅可以是优选的。此外,本发明中使用的硅可以是掺杂过的,也可以不是掺杂过的。除了硅本身,可以通过在绝缘体上硅衬底(soi衬底)中进行蚀刻,以包括由一个或多个薄的中间氧化硅层隔开的厚硅层的复合材料生产该零件。脱氧工序,其中每次氧化形成厚度为1μm的氧化物(批次7),在统计学上其机械强度接近于从相同的硅片获得并且以相同方式获得和处理但另外覆盖有厚度为1μm的最终热氧化物层(批次8)或厚度为3μm的最终热氧化物层(批次9)的试样。34.因此,可以不利用最终氧化硅层涂覆钟表部件,而是可以允许该最终部件利用原生氧化物的薄层自然地覆盖自身。作为变体,可以在该钟表部件上形成具有良好摩擦特性的材料层,例如以金刚石(dlc)或碳纳米管的形式结晶的碳,形成阻氧屏障的层,或者例如用于在部件破裂的情况下容纳碎片的聚对二甲苯的层。35.本发明对于弹性或具有弹性组件并且在它们的操作或组装过程中必须承受高变形应力的钟表部件特别有意义,例如主发条(特别是筒形发条)、某些复位发条(特别是锤形发条、杠杆发条、摇杆发条、棘爪发条或定位发条)、具有柔性导向的钟表部件(特别是振荡器、杠杆或摇杆)或包括用于将这些部件安装在支撑构件(例如轴)上的弹性组件的钟表部件(特别是轮、夹头、锚或冲销)。另一个有利的应用是钟表发条,其操作循环次数高并且因此容易疲劳失效,诸如游丝和具有柔性导向的振荡器的叶片。但是本发明还适用于在它们的操作、它们的操纵或它们的组装过程中易于经受冲击的刚性钟表部件,特别是摆轮、杠杆、摇杆、锚、锤、耙、条、轮子、夹头、轮轴、冲销、框架元件(特别是桥板)、刻度盘或指针。

本文地址:https://www.jishuxx.com/zhuanli/20240730/150529.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

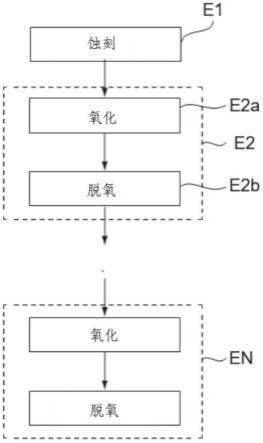

返回列表