一种汽车轮毂孔径尺寸的全自动化测量装置及方法

- 国知局

- 2024-07-30 11:05:48

本发明属于轮毂孔径测量,具体涉及一种汽车轮毂孔径尺寸的全自动化测量装置及方法。

背景技术:

1、随着现代社会的发展,汽车已经不仅仅是交通工具,而是成为了人们日常生活中的必需品,这一趋势导致对汽车的需求量急剧增加,特别是在高速发展的市场环境中。以2021年为例,中国的铝车轮毂产能已经达到了惊人的2.2亿只,这一数字生动地展示了汽车行业的蓬勃发展以及对高效生产技术的迫切需求。在这种背景下,对于汽车轮毂生产线的自动化要求也随之升级。长久以来,轮毂的质量检测大多依赖于人工作业,这不仅效率低下,而且难以满足生产的精确度和一致性要求。工厂也对汽车轮毂生产线的自动化要求逐年提高,工厂也十分迫切地将这一关键的生产环节转变为高效、准确的自动化流程。

2、对于汽车轮毂而言,其关键的质量参数包括内径尺寸、外径尺寸和机械孔的位置度等。对于中心孔内壁上的凹槽和凸台这样的细微部分,其检测空间非常有限,传统的检测方法难以适用。目前的测量方法主要分为手工测量、三坐标仪测量方法、通用面阵视觉测量方法以及探入式测量方法等。手工测量方法效率和精度低,精度与工人工作时长成反比,且长期的接触式检测会对工件以及标准件产生损伤;三坐标测量仪符合检测精度,但是其速度慢,只能应用于抽检,并不能使用于流水线生产等,且成本较高;通用面阵视觉测量方法,由于轮毂表面复杂,常常设计的整个系统复杂,且轮毂表面反光严重,会产生许多噪声,影响检测效果;探入式测量方式大部分成本极大,不能适应多种轮毂型号的测量,且在探入的过程中会产生噪声,从而影响整个的检测效果。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种汽车轮毂孔径尺寸的全自动化测量装置及方法。本发明要解决的技术问题通过以下技术方案实现:

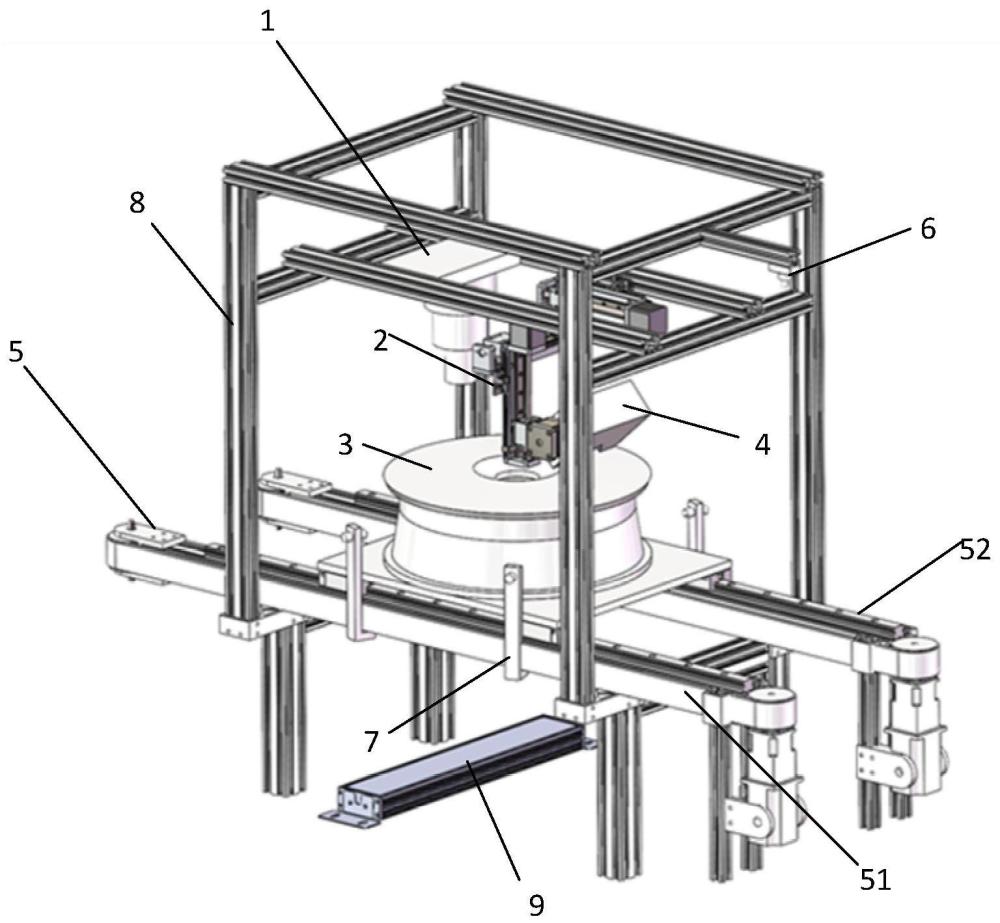

2、本发明提供了一种汽车轮毂孔径尺寸的全自动化测量装置,包括线扫相机、四轴运动机构、3d激光轮廓传感器、流水线运输平台、面阵相机、红外光电对射管、安装支架和上位机,其中,

3、所述流水线运输平台水平设置在所述安装支架上并且能够在所述上位机的控制下沿水平方向移动,用于水平运输待测的汽车轮毂;

4、所述红外光电对射管设置在所述流水线运输平台的两侧,用于通过发射和接收红外线,获得对所述汽车轮毂进行中心孔定位所需的数据并发送至所述上位机,所述上位机用于根据所述数据获得所述汽车轮毂中心孔的位置坐标;

5、所述面阵相机安装在所述安装支架上并位于所述流水线运输平台的上方,用于对经过所述面阵相机下方的汽车轮毂进行拍照,获得轮毂图像并发送至所述上位机,所述上位机用于根据所述轮毂图像对所述汽车轮毂的型号进行识别;

6、所述线扫相机安装在所述安装支架上并位于所述流水线运输平台的上方,用于对经过所述线扫相机下方的汽车轮毂进行线扫,获得线扫图像并发送至所述上位机,所述上位机用于根据所述线扫图像获得所述汽车轮毂的直径;

7、所述四轴运动机构安装在所述安装支架上,并且能够在所述上位机的控制下相对于安装支架进行四轴运动,所述3d激光轮廓传感器倾斜安装在所述四轴运动机构,用于获得所述汽车轮毂的深度图像并发送至所述上位机,所述上位机用于根据所述深度图像获得所述汽车轮毂的深度数据。

8、在本发明的一个实施例中,所述流水线运输平台包括第一横向滑轨和第二横向滑轨,所述第一横向滑轨和所述第二横向滑轨平行设置在所述安装支架的水平的两条纵向横梁上,所述两条纵向横梁的上表面设置有纵向滑轨,每条横向滑轨的两端分别设置在所述纵向滑轨上,使得所述两条横向滑轨能够彼此靠近或远离。

9、在本发明的一个实施例中,所述红外光电对射管包括第一发射端、第二发射端、第一接收端和第二接收端,其中,

10、所述第一发射端和所述第二发射端倾斜设置在所述第一横向滑轨上,所述第一接收端和所述第二接收端倾斜设置在所述第二横向滑轨上;并且

11、所述第一接收端能够接收所述第一发射端发射的激光;所述第二接收端能够接收所述第二发射端发射的激光。

12、在本发明的一个实施例中,所述汽车轮毂孔径尺寸的全自动化测量装置还包括下位机,所述下位机连接所述上位机、所述四轴运动机构和所述流水线运输平台,用于对所述上位机发送的运动指令进行解析并发出脉冲以控制所述3d激光轮廓传感器和所述流水线运输平台的运动。

13、本发明的另一方面提供了一种汽车轮毂孔径尺寸的全自动化测量方法,利用上述实施例中任一项所述的全自动化测量装置执行,所述方法包括:

14、s1:利用面阵相机对汽车轮毂进行型号识别;

15、s2:利用红外光电对射管对所述汽车轮毂进行中心孔定位;

16、s3:对经过线扫相机下方的汽车轮毂进行线扫,获得线扫图像并根据所述线扫图像获得所述汽车轮毂的中心孔和四个螺栓孔的直径;

17、s4:利用3d激光轮廓传感器对所述汽车轮毂进行深度测量。

18、在本发明的一个实施例中,所述s1包括:

19、s1.1:对所述线扫相机和所述面阵相机进行相机标定,分别获取所述线扫相机和所述面阵相机的相机参数,针对不同型号的汽车轮毂,所述线阵相机进行多级标定,以实现不同厚度轮毂的孔径尺寸测量;

20、s1.2:利用所述面阵相机获得汽车轮毂的轮毂图像,对所述轮毂图像进行sift特征提取;

21、s1.3:对提取的sift特征进行聚类,获得多个聚类中心;

22、s1.4:将特征向量与其对应的聚类中心的偏差度的累加和量化至对应聚类中心,得到所述汽车轮毂的vlad特征向量;

23、s1.5:将所述汽车轮毂的vlad特征向量与存储的模板轮毂的vlad向量进行余弦相似性度量,确定所述汽车轮毂的型号。

24、在本发明的一个实施例中,所述s2包括:

25、s2.1:建立二维坐标系,y轴正方向为汽车轮毂3的运动方向且位于第一横向滑轨上,x轴垂直于y轴且位于水平面;

26、s2.2:记录所述汽车轮毂通过红外光电对射管之间的四个时刻,t2,t3,t4,其中,t1表示所述汽车轮毂刚触碰y1激光的时刻,t2表示所述汽车轮毂刚触碰y2激光的时刻,t3表示所述汽车轮毂刚离开y1激光的时刻,t4表示所述汽车轮毂刚离开y2激光的时刻,y1激光表示所述第一接收端与所述第一发射端之间的激光,y2激光表示所述第二接收端与所述第二发射端之间的激光,所述汽车轮毂沿运动方向首先进入y2激光;

27、s2.3:在所述二维坐标系中,获取y1激光和y2激光的直线函数:

28、y1=-tanθ1x+b1

29、y2=tanθ2x+b2,

30、其中,θ1为所述第一接收端与所述第一发射端之间的激光与y轴的夹角;θ2为第一接收端与所述第一发射端之间的激光与y轴的夹角,b1和b2分别表示第一发射端和第一发射端距离坐标系原点的初始距离;

31、s2.4:根据所述y1激光和y2激光的直线函数,基于几何关系获得所述汽车轮毂的中心孔位置坐标。

32、在本发明的一个实施例中,所述s3包括:

33、s3.1:对经过所述线扫相机下方的汽车轮毂进行线扫,获得原始线扫图像;

34、s3.2:利用roi区域定位算法对所述原始线扫图像进行处理,获得roi区域,所述roi区域包括汽车轮毂的中心孔和四个螺栓孔;

35、s3.3:对所述roi区域进行汽车轮毂的边缘检测,提取中心孔和四个螺栓孔的边缘的亚像素点坐标;

36、s3.4:对中心孔和四个螺栓孔的边缘的亚像素点进行圆拟合,获得所述汽车轮毂的中心孔和四个螺栓孔的直径数据。

37、在本发明的一个实施例中,所述s3.4包括:

38、根据中心孔和四个螺栓孔的边缘的亚像素点,判断边缘连接区域,在所述边缘连接区域上进行点采集;进行模型拟合和迭代,进而获得所述汽车轮毂的中心孔和四个螺栓孔的直径数据。

39、在本发明的一个实施例中,所述s4包括:

40、s4.1:将所述汽车轮毂停止在目标位置,根据对中心孔的定位及型号的识别,调整四轴运动机构,将3d激光轮廓传感器调整至最佳拍摄位置;

41、s4.2:利用所述3d激光轮廓传感器的激光照射在汽车轮毂内壁凹凸台处,获得汽车轮毂的内壁图像;

42、s4.3:对所述内壁图像进行预处理,并采取拐点检测算法实现深度数据的测量。

43、与现有技术相比,本发明的有益效果有:

44、1、本发明的汽车轮毂孔径尺寸的全自动化测量装置融合了光学、机械和电子技术(即光机电一体化),旨在实现高精度且高速的测量过程。与传统的人工检测相比,该装置能够将测量速度提升近一倍,显著提高了工作效率和实时性,这不仅优化了生产流程,而且确保了测量结果的准确性和可靠性。此外,该装置的自动化设计适配流水线生产的汽车轮毂工件孔径直径以及内壁深度尺寸,不需要人工的参与即可实现流水线的全自动化检测方式,提高了整个生产过程的安全性和一致性,能够在保持高效率的同时,确保产品质量符合最高标准。

45、2、本发明的全自动化测量装置通过线扫和四轴运动机构挂载3d激光轮廓传感器实现对轮毂直径测量以及内壁深度的检测,极大地提高了检测效率,具备针对各种轮毂型号进行自适应检测的能力,能够实现灵活、高效的测量,从而满足不同轮毂型号的精确检测要求;设计了轮毂中心孔定位算法,实现轮毂中心孔的精确定位,从而为多型号轮毂的尺寸测量奠定了基础。

46、3、本发明通过模拟流水线的生产方式,实现了完全与产线的契合,设计的运动控制平台,打光方案,定位方案,以及数据采集方案,完全实现了光机电一体化的设计,合理的配合视觉系统,运动控制系统,数据处理算法完成对整个汽车轮毂参数的高精度测量,从而满足流水线的生产,替代人工提高检测效率。

47、4、本发明能够对车辆轮毂进行高精度的定位和测量。这种方法不仅保护了设备和工件免受物理接触带来的潜在损害,而且通过减少对设备的磨损和损坏,有效降低了长期运营成本。通过这种创新的非接触式技术,我们能够提供一个更加经济高效且可靠的轮毂尺寸检测方案。

48、以下将结合附图及实施例对本发明做进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240730/155459.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表