一种小质量圆柱滚子动不平衡量无损检测控制系统

- 国知局

- 2024-07-30 11:17:56

本技术属于滚子动不衡量测量,具体涉及一种小质量圆柱滚子动不平衡量无损检测控制系统。

背景技术:

1、在机械行业中,旋转零部件是机器的重要组成部分,对于各种旋转机械动力系统,如各种发电机、涡轮机、压缩机、齿轮泵等,都是必不可少的重要装备。对于这些旋转机械来说,滚子等旋转部件的品质需要进行严格把控。如果滚子存在品质缺陷,将影响系统的工作性能,最终可能导致滚子出现故障,将会影响项目进度、企业生产或人身安全,给国家和社会带来重大损失,统计表明:在众多的旋转机械故障中,超过60%的机械故障都是由于旋转部件动不平衡量造成的。因此旋转部件的加工制造、品质监控以及设备的安全性是极其重要的。

2、科学的发展和工业的进步使旋转机械设备逐渐由低功率、低转速向高功率、高转速、高精度方向发展。其中精密轴承应用范围越来越广泛,逐渐渗透到各个行业中,科技的进步使得滚子趋于高速化、高精度化,滚子的动不平衡问题成为限制设备品质的关键因素。滚子零件在生产的过程中总会存在因材质或装配等问题造成误差,导致滚子的主惯性轴与旋转轴之间出现较大偏差,滚子高速旋转时,因为动不平衡量的存在,形成周期性的离心力,从而使得滚子与滚道和保持架之间的应力分布和相互摩擦发生变化,从而加剧相关零部件之间的磨损,同时引起机械的振动,以及噪音的产生。这不仅恶化了工作的环境,还会引起机器寿命与工作效率的降低,影响设备的工作性能,严重的导致重大事故的发生,造成巨大的经济损失。为确保旋转机械能够安全稳定的运行,滚子动不平衡量检测的必要性显得尤为重要。

3、滚子本身属于转子的一种,而微小滚子相比于传统的大中型转子,微小滚子拥有质量更小、驱动难度更大、动不平衡量微小、不易测得的特点。目前国内外动不衡量的检测研究仍然集中在大中型转子上,对于小质量圆柱滚子,特别是直径尺寸小于15mm、长径比接近1:1的微小滚子的研究相对较少。现有小滚子动不平衡量测量方法为:将滚子支撑在摆架上(软支撑或者硬支撑),用皮带驱动滚子旋转,通过传感器测量摆架的振动来获取不平衡量的信息,由于滚子与皮带和摆架直接接触,造成的缺点是不能适应高速轴承、对轴承滚子表面有损伤以及测量结果不够精确。

技术实现思路

1、针对现有小滚子动不衡量测量方法存在的缺点,本实用新型的目的在于提出一种小质量圆柱滚子动不平衡量无损检测控制系统,根据小圆柱滚子质量小、驱动难度大、动不平衡量微小的特点,实现小圆柱滚子动不平衡量检测的自动化检测以及无损检测。

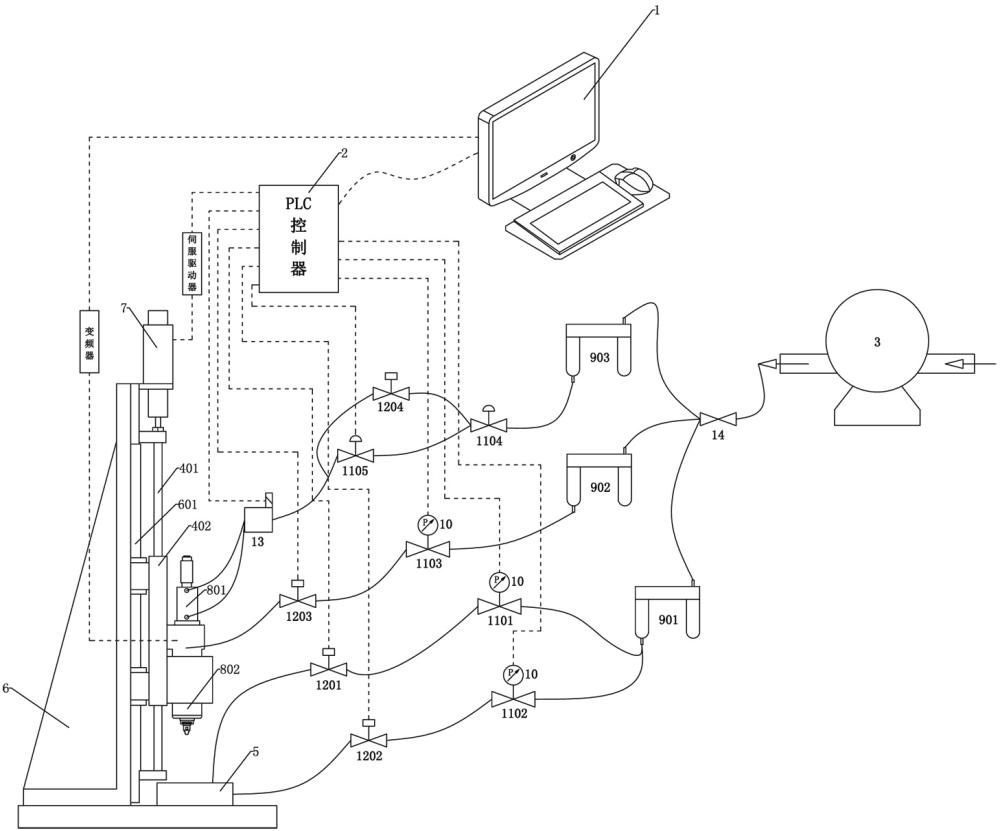

2、本实用新型的目的是采用以下技术方案来实现:一种小质量圆柱滚子动不衡量无损检测控制系统,包括驱动装置、位于驱动装置下方的气浮装置,驱动装置包括气缸、气浮电主轴,气浮装置包括气浮套、工装;还包括工控机、plc控制器、气泵、z向滑台,驱动装置设置在z向滑台上,z向滑台在伺服电机的驱动下沿z向移动并配套限位开关,气缸的缸体上设置磁性开关;气泵的出口与进气阀连接,进气阀与气浮套之间的气路上依次设置配套压力开关的第一调压阀、第一电磁阀,进气阀与工装之间的气路上依次设置配套压力开关的第二调压阀、第二电磁阀,进气阀与气浮电主轴之间的气路上依次设置配套压力开关的第三调压阀、第三电磁阀,进气阀与气缸之间的气路上依次设置第四调压阀、并联分布的第五调压阀和第四电磁阀、换向阀;工控机分别与plc控制器、变频器、激光位移传感器进行通讯连接,变频器与气浮电主轴电连接,plc控制器与伺服驱动器进行通讯连接且伺服驱动器与伺服电机电连接,plc控制器的输出端分别与四个电磁阀、换向阀电连接,plc控制器的输入端分别与压力开关、限位开关、磁性开关电连接。

3、进一步的,z向滑台滑动装配在l型立板的滑轨上,滑轨的上下两侧分别设置限位开关;l型立板上转动设置z向丝杠,l型立板上设置伺服电机且伺服电机的输出轴与z向丝杠连接,z向丝杠上安装相适配的z向滑台。

4、进一步的,l型立板的上部设置伺服电机且伺服电机的输出轴通过联轴器与z向丝杠的上端连接。

5、进一步的,进气阀通过第一三联件分别与第一调压阀、第二调压阀连接,第三调压阀与进气阀之间的气路上设置第二三联件,第四调压阀与进气阀之间的气路上设置第三三联件。

6、进一步的,工控机通过rs485电缆与变频器进行通讯连接。

7、进一步的,工控机通过rj45电缆与plc控制器进行通讯连接。

8、进一步的,plc控制器通过rj45电缆与伺服驱动器进行通讯连接。

9、进一步的,工控机通过rj45电缆与激光位移传感器进行通讯连接。

10、进一步的,所述控制系统还包括照明灯。

11、借由上述技术方案,本实用新型针对小圆柱滚子质量轻、驱动难度大、动不平衡量微小的特点,设计了一种无损检测控制系统,具有如下优点:

12、(1)该控制系统一定程度上填补了国内对于小质量圆柱滚子动不平衡量测量研究的空缺;

13、(2)该控制系统采用工控机与plc控制器组成的两级分布式结构,功能分配明确,通过和检测模块、执行模块的配合,高效地实现滚子动不衡量的自动化检测;

14、(3)该控制系统采用气浮支撑,可以实现小质量圆柱滚子的无损检测,当前期工作准备完成,按下开始按钮,可以自动化地对滚子进行动不平衡量的测量,提高了动不平衡量的检测效率;

15、(4)该控制系统采用磁性开关、限位开关、激光位移传感器等检测元件,提高了控制系统的控制精度以及自动化程度。

16、上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:1.一种小质量圆柱滚子动不平衡量无损检测控制系统,包括驱动装置、位于驱动装置下方的气浮装置,驱动装置包括气缸、气浮电主轴,气浮装置包括气浮套、工装,其特征是还包括工控机、plc控制器、气泵、z向滑台,驱动装置设置在z向滑台上,z向滑台在伺服电机的驱动下沿z向移动并配套限位开关,气缸的缸体上设置磁性开关;气泵的出口与进气阀连接,进气阀与气浮套之间的气路上依次设置配套压力开关的第一调压阀、第一电磁阀,进气阀与工装之间的气路上依次设置配套压力开关的第二调压阀、第二电磁阀,进气阀与气浮电主轴之间的气路上依次设置配套压力开关的第三调压阀、第三电磁阀,进气阀与气缸之间的气路上依次设置第四调压阀、并联分布的第五调压阀和第四电磁阀、换向阀;工控机分别与plc控制器、变频器、激光位移传感器通讯连接,变频器与气浮电主轴电连接,plc控制器与伺服驱动器通讯连接且伺服驱动器与伺服电机电连接,plc控制器的输出端分别与四个电磁阀、换向阀电连接,plc控制器的输入端分别与压力开关、限位开关、磁性开关电连接。

2.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是z向滑台滑动装配在l型立板的滑轨上,滑轨的上下两侧分别设置限位开关;l型立板上转动设置z向丝杠,l型立板上设置伺服电机且伺服电机的输出轴与z向丝杠连接,z向丝杠上安装相适配的z向滑台。

3.根据权利要求2所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是l型立板的上部设置伺服电机且伺服电机的输出轴通过联轴器与z向丝杠的上端连接。

4.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是进气阀通过第一三联件分别与第一调压阀、第二调压阀连接,第三调压阀与进气阀之间的气路上设置第二三联件,第四调压阀与进气阀之间的气路上设置第三三联件。

5.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是工控机通过rs485电缆与变频器进行通讯连接。

6.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是工控机通过rj45电缆与plc控制器进行通讯连接。

7.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是plc控制器通过rj45电缆与伺服驱动器进行通讯连接。

8.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是工控机通过rj45电缆与激光位移传感器进行通讯连接。

9.根据权利要求1所述的一种小质量圆柱滚子动不平衡量无损检测控制系统,其特征是所述控制系统还包括照明灯。

技术总结一种小质量圆柱滚子动不衡量无损检测控制系统,包括控制模块、检测模块和执行模块,控制模块包括工控机、PLC控制器、伺服驱动器,检测模块包括激光位移传感器、限位/磁性/压力开关,执行模块包括Z向滑台、伺服电机、驱动装置、气浮装置、配套压力开关的调压阀、电磁阀、换向阀,工控机与PLC控制器、变频器、激光位移传感器及PLC控制器与伺服驱动器为通讯连接,变频器与气浮电主轴电连接,伺服驱动器与伺服电机电连接,PLC控制器与电磁阀、换向阀及压力/限位/磁性开关电连接。针对小圆柱滚子质量轻、驱动难度大、动不平衡量微小的特点,控制系统通过控制模块、检测模块和执行模块的配合,实现小质量圆柱滚子动不平衡量的自动化检测以及无损检测。技术研发人员:侯世哲,韩士豪,巴明超,张壮雅,梁士杰,秦世坤,陈阳,段明德受保护的技术使用者:河南科技大学技术研发日:20231030技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/156122.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表