一种多激光检测3D轮廓度的高精度测量方法与流程

- 国知局

- 2024-07-30 11:22:02

本发明属于激光检测,具体涉及一种多激光检测3d轮廓度的高精度测量方法。

背景技术:

1、在新能源汽车电池pack过程中,需要先将单体电池按一定规律压装堆叠在一起再焊接成电池模块。若单体电池受力不均匀或位置有变动,会导致电池模块内部出现部分电池位置错位的情况,从而会影响后续工艺以及电池模块的功能。因此,需要对电池模块进行轮廓度检测,反映被测实际轮廓相对于理想轮廓的变动情况。

2、目前的轮廓度检测方法主要有仿形法、样板法等,但都存在检测次数多、检测速度慢、检测精度低的问题。因此,开发一种高精度轮廓度测量方法具有十分重要的意义。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明的目的在于提供一种多激光检测3d轮廓度的高精度测量方法。

2、为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

3、一种多激光检测3d轮廓度的高精度测量方法,包括以下步骤:

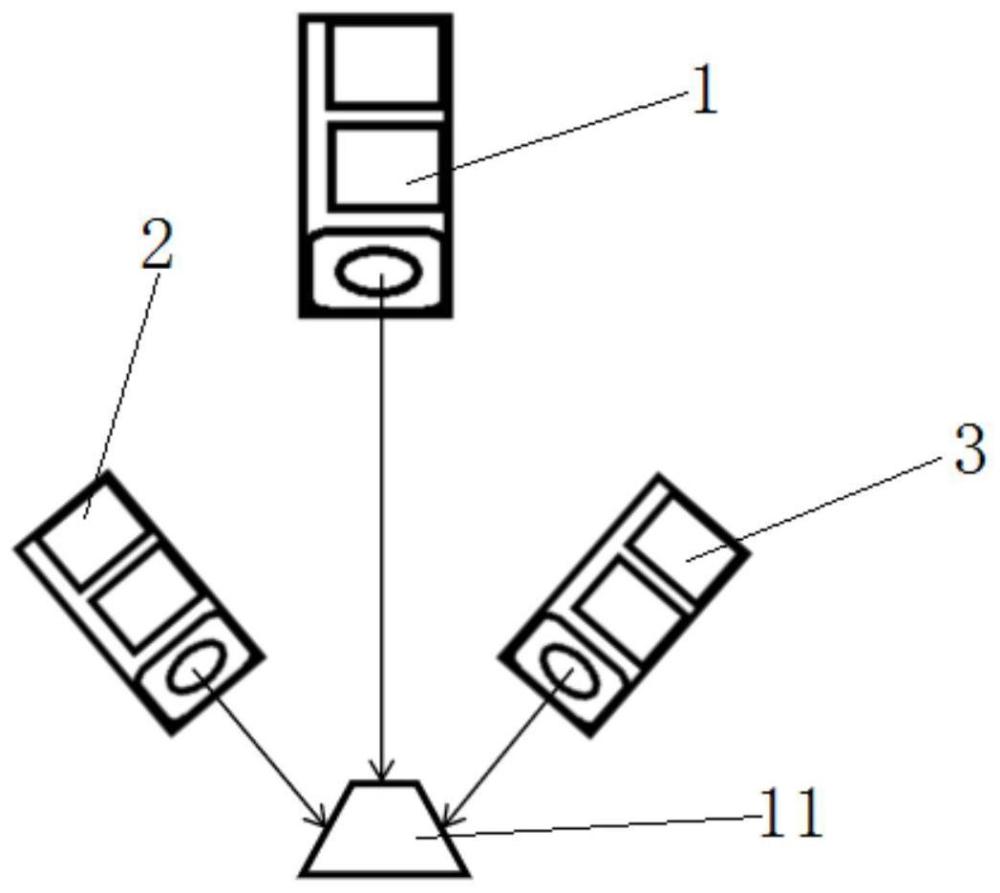

4、首先,安装上激光、左激光和右激光,所述上激光用于扫描整个产品上表面特征,所述左激光和右激光分别用于扫描产品左侧、右侧的局部特征,从而得到得到产品的上、左、右激光图;

5、随后,利用标定得到的左上激光仿射矩阵al、右上激光仿射矩阵ar,将左、右激光模型坐标系转换为上激光模型坐标系;

6、再提取测量区域,在每个测量区域计算产品边缘相对于标准轮廓的轮廓度并输出结果。

7、进一步的,所述上激光垂直于产品治具面安装,所述左激光和右激光对称设置于产品相对的两侧,所述左激光和右激光分别倾斜于产品60°安装,所述上激光、左激光和右激光的运动轴平行或同轴安装,所述上激光、左激光和右激光发射的激光线之间互不干涉,所述左激光和右激光与上激光分别有宽度大于5cm的重合区域。

8、进一步的,所述左上激光仿射矩阵al的获取步骤包括:

9、(1)采集激光标定块图像:

10、根据正常测试产品,调整上激光、左激光两台激光参数和点位;确定点位后,上激光、左激光分别发射激光扫描激光标定块,确保至少有2个棱角能够被上激光、左激光两台激光都扫描到,特征越多仿射越精确;

11、(2)获取点云模型;

12、(3)将点云模型导入cloudcompare软件进行处理,即可得到左上激光仿射矩阵al。

13、进一步的,所述右上激光仿射矩阵ar的获取步骤包括:

14、(1)采集激光标定块图像:

15、根据正常测试产品,调整上激光、右激光两台激光参数和点位;确定点位后,上激光、右激光分别发射激光扫描激光标定块,确保至少有2个棱角能够被上激光、右激光两台激光都扫描到,特征越多仿射越精确;

16、(2)获取点云模型;

17、(3)将点云模型导入cloudcompare软件进行处理,即可得到右上激光仿射矩阵ar。

18、进一步的,获取点云模型的步骤包括:

19、(21)图像缩放:将左激光图像统一为上激光图像的像素比例;

20、原始图像像素数据src(x,y),其图像大小为m*n,如果想要将这幅图像的大小改变为m*n,使用等间隔采样,宽度缩放系数为:kx=m/m,高度缩放系数为:ky=n/n,改变后的图像像素数据为src(x1,y1),图像缩放在其水平方向的等间隔采样为kx,在垂直方向上的等间隔采样为ky,则有:

21、

22、(22)将激光图转换为点云模型;x,y,z是点云坐标系,x′,y′是图像坐标系,d为深度值,存在如下关系:

23、

24、其中,fx、fy分别为相机在x轴和y轴上的焦距;

25、(23)导出点云模型

26、点云模型记为a/b,假设a为基准,对b进行仿射。

27、进一步的,获取点云模型的步骤包括:

28、(21)图像缩放:将右激光图像统一为上激光图像的像素比例;

29、原始图像像素数据src(x,y),其图像大小为m*n,如果想要将这幅图像的大小改变为m*n,使用等间隔采样,宽度缩放系数为:kx=m/m,高度缩放系数为:ky=n/n,改变后的图像像素数据为src(x1,y1),图像缩放在其水平方向的等间隔采样为kx,在垂直方向上的等间隔采样为ky,则有:

30、

31、(22)将激光图转换为点云模型;x,y,z是点云坐标系,x′,y′是图像坐标系,d为深度值,存在如下关系:

32、

33、其中,fx、fy分别为相机在x轴和y轴上的焦距;

34、(23)导出点云模型

35、点云模型记为a/b,假设a为基准,对b进行仿射。

36、进一步的,将点云模型导入cloudcompare软件进行处理的步骤包括:

37、将点云模型a/b导入cloudcompare软件,假设a为基准,对b进行仿射,选择任意一张图修改其颜色,便于对比;

38、同时选择两张图像后点击列表菜单上的ipc配准按钮,或在菜单栏上选择tools→registration→fine registration;

39、按实际需求进行参数设置,通过点击swap切换仿射对象,将reference的图设置为基准图a,将aligned的图设置为待仿射的图b,进行配准,配准完毕后即可得到点云b仿射后的模型b+.ply,选择b+,菜单栏显示仿射参数,复制properties栏仿射矩阵的前三行,得到左上激光仿射矩阵al或右上激光仿射矩阵ar。

40、进一步的,利用标定得到的左上激光仿射矩阵al、右上激光仿射矩阵ar,将左、右激光模型坐标系转换为上激光模型坐标系的步骤包括:

41、设原始模型坐标为(x′,y′,z′),仿射后模型坐标为(x,y,z),则有:

42、

43、

44、进一步的,所述测量区域的提取原则为:

45、以产品宽度方向为x轴,以产品长度方向为y轴,建议xy坐标系;

46、在y方向,以x=0为起点,x=产品长度为终点,每隔0.1mm取一行线段;在x方向,以l线为拐点,提取产品一侧折边整个边缘特征;根据实际产品公差尺寸定义提取区域,以l线为拐点,向产品外侧偏移1mm为起点,向产品内侧偏移2mm为终点。

47、进一步的,在每个测量区域计算产品边缘相对于标准轮廓的轮廓度并输出结果的步骤包括:

48、1041)构建标准轮廓;

49、得到产品的四个边缘点作为标准轮廓点p1、p2、p3、p4,其中,标准轮廓点p1、p2关于x轴对称设置,标准轮廓点p3、p4关于x轴对称设置;

50、1042)在每个测量区域计算产品边缘相对于标准轮廓的轮廓度:

51、首先,获取测量区域内的所有轮廓点:(x1,y1),(x2,y2),…,(xn,yn);

52、然后,计算所有轮廓点到标准轮廓点的距离:以l线为分界,右侧区域计算所有轮廓点到p1点的距离,左侧区域计算所有轮廓点到p3点的距离,分别得到距离r1,r2,…,rn,l1,l2,…,ln;

53、最后,输出结果值:d=min(l1,l2,…,ln,r1,r2,…,rn)。

54、与现有技术相比,本发明的有益效果为:

55、本发明公开了一种多激光检测3d轮廓度的高精度测量方法,包括以下步骤:首先,安装上激光、左激光和右激光,上激光用于扫描整个产品上表面特征,左激光和右激光分别用于扫描产品左侧、右侧的局部特征,从而得到得到产品的上、左、右激光图;随后,利用标定得到的左上激光仿射矩阵al、右上激光仿射矩阵ar,将左、右激光模型坐标系转换为上激光模型坐标系;再提取测量区域,在每个测量区域计算产品边缘相对于标准轮廓的轮廓度并输出结果。本发明采用上激光、左激光和右激光三个激光协同检测,轮廓度检测精度高,避免采用一个或两个激光存在检测死角、检测速度慢、检测精度低等弊端。

本文地址:https://www.jishuxx.com/zhuanli/20240730/156403.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种晶圆托盘的制作方法

下一篇

返回列表