一种双通道液氦输液管的制作方法

- 国知局

- 2024-07-30 11:58:59

本发明涉及液氦输液管设备,更具体涉及一种双通道液氦输液管。

背景技术:

1、随着低温技术的发展,液氦在低温超导、半导体生产等领域具有重要用途,由于氦元素极不活泼,液化较为困难,导致液氦价格较为昂贵,而液氦的温度为-269k,使其极容易气化。故液氦的使用成本特别高,在液氦输送过程中,如果不及时回收利用,气化后的氦气直接排放,会造成重大的经济损失。

2、对于使用液氦降温的低温测试装置而言,液氦被利用完后,气化后的氦气仍然具有极低的温度,该低温下的氦气还可继续被利用,从而最大化的利用液氦提供的冷量。如果不及时利用的话,气化后氦气直接排放,也将损耗较大的冷量,液氦的冷量得不到充分的利用,也是能源的一种浪费。

3、液氦输液管除具有直接的输送液氦功能外,还需具有连续可调的能力,如果输液管只是单纯的依据内管口径大小固定后直接输送,缺乏连续可调的功能,将极大浪费液氦资源。根据测试装置的需求,适应性的进行调节液氦流量,以满足不同测试装置的需求,是液氦输液管的真正价值所在。

4、传统液氦输液管均采用输液内管外表面多层绝热包扎、内外管夹层抽真空的方法,但这样会导致因缺乏冷源或者冷源设计不合理,进而导致漏热较大,从而带来更多的液氦损耗。冷源设计较为粗糙,操作难度较大,也无法真正应用到低温装置中去。

5、因此,人们试图对上述技术方案进行改进。现有公开号为cn107489858a的专利文献公开了低温热液氦输液管,该输液管通过增加冷屏和吸附材料形式,降低液氦输送过程中的漏热量,同时内部设计多段式结构,提高输液管的柔韧度。

6、但缺点很明显,冷屏的冷源来自于冷屏与内管之间填充的氩气通过与内管液氦进行对流换热从而为冷屏提供冷量,本身对流换热过程中就是对内管输送液氦的损耗,需要源源不断进行对流换热才能维持冷屏的温度。另外氩气需要提前预充进去后,再焊接封死,该工艺较为复杂,操作极为不便。而且多段式结构由于有冷屏和内管连接长度的限制,也导致柔韧性不足,输液管在使用过程中,变形量较小,使用不方便。同时支撑结构设计虽然为点接触,但是点到内管的距离较近,导热路径的缩短,显著增加液氦的漏热量。而且其低温截止阀,阀杆较短,漏热较大,而且调节位置放到直角口,导致调节能力较差,流量连续调节也较为困难。

技术实现思路

1、本发明所要解决的技术问题在于,如何提高液氦的利用率。

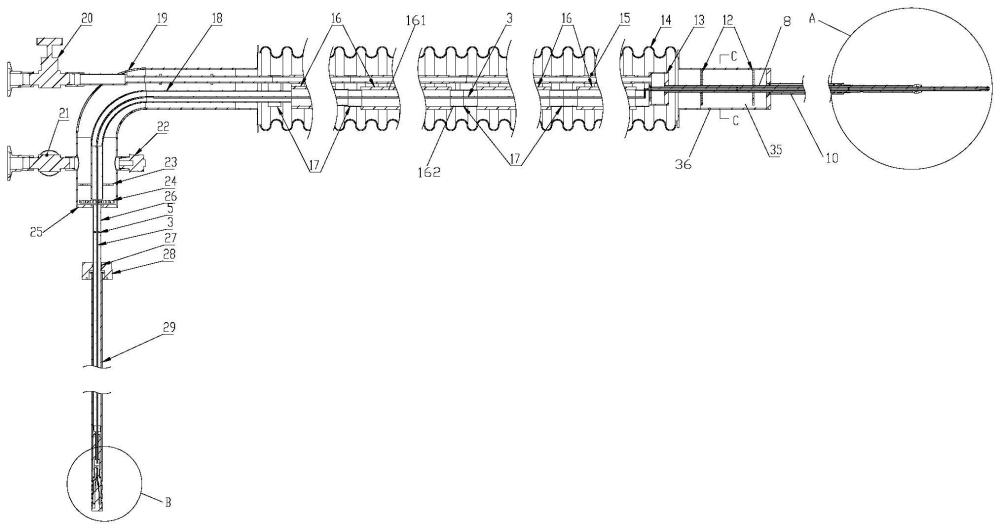

2、本发明通过以下技术手段实现解决上述技术问题的:一种双通道液氦输液管,包括真空外管,所述真空外管两端分别设有输液接口,还包括设于真空外管内的液氦输送管道和氦气回气管道,所述液氦输送管道用于输送液氦,液氦经测试装置后气化的气体形成氦气,所述氦气回气管道用于输送所述氦气,所述氦气回气管道与液氦输送管道的一段平行排布,并通过导冷连接件耦合连接,所述液氦输送管道、氦气回气管道与真空外管之间设有绝热支撑结构,所述液氦输送管道上还连接有用于调节其输送流量的流量调节阀。

3、通过液氦的低温回气对液氦输送管道进行冷却,提高了液氦的利用率,同时也通过导冷连接件对液氦输送管道进行预冷,降低了液氦在输送过程中漏热导致的损耗,提高了液氦的利用率。

4、作为优选的技术方案,所述真空外管包括水平真空外管和竖直真空外管,所述水平真空外管通过真空外管弯头与竖直真空外管固定连接,并形成l型结构,所述液氦输送管道位于水平真空外管内的一段、氦气回气管道、水平真空外管均为不锈钢波纹管。

5、作为优选的技术方案,所述流量调节阀固定设置于液氦输送管道位于竖直真空外管的一端,所述流量调节阀包括控制阀座和控制阀针,所述液氦输送管道与控制阀座相连通,所述竖直真空外管与控制阀座固定连接,所述竖直真空外管外侧转动连接有调节阀竖直管,所述控制阀座上开设有与液氦输送管道相连通的输入通道,所述调节阀竖直管底部与控制阀针一端固定连接,所述控制阀针的另一端能够伸入或伸出输入通道内。

6、作为优选的技术方案,所述控制阀针包括依次固定连接且管径递减的螺纹连接部、中间连接部、圆锥部,所述调节阀竖直管底部固定连接有螺纹连接部,所述输入通道包括依次开设的螺纹孔、变径孔、柱形孔,所述圆锥部与柱形孔尺寸相适配,所述螺纹孔与螺纹连接部螺纹配合,所述控制阀座侧壁开设有与输入通道相连通的输液孔,所述调节阀竖直管上开设有多个通孔。

7、作为优选的技术方案,所述调节阀竖直管顶部固定连接有调节手轮,所述调节手轮上标有刻度盘。

8、作为优选的技术方案,所述水平真空外管背离真空外管弯头的一端固定有测试接头,所述测试接头包括内部管、前端水平真空外管,所述内部管通过内部管补芯与前端水平真空外管一端固定连接,所述内部管通过水平真空外管绝热支撑连接有前端回气管,所述前端回气管通过回气变径室与氦气回气管道相连通。

9、作为优选的技术方案,所述液氦输送管道包括毛细管,所述毛细管位于水平真空外管的一段外侧设有冷屏管,所述冷屏管包括多个间隔设置的绝热层和绝热层硬管,相邻绝热层之间固定连接有绝热层硬管,所述冷屏管一端与回气变径室固定,另一端固定有弯头绝热层,所述弯头绝热层的端部固定连接有真空外管弯头补芯,所述绝热层硬管通过导冷带与氦气回气管路耦合固定,所述绝热层、绝热层硬管、弯头绝热层的绝热材料均为双面镀铝薄膜。

10、作为优选的技术方案,所述氦气回气管路伸出真空外管弯头的一端设有手动截止阀。

11、作为优选的技术方案,所述毛细管外侧固定连接有水平毛细管套管,所述水平毛细管套管端部通过毛细管水平接口补芯连接有喷嘴,所述喷嘴前端为半球形,且与毛细管连通,所述前端回气管套设于水平毛细管套管外侧,所述前端回气管一端与回气变径室固定,另一端通过前端回气管补芯、密封垫圈与水平毛细管套管密封固定,所述前端水平真空外管套设于前端回气管外侧,所述前端水平真空外管一端与前端回气管密封固定,另一端通过前端水平真空外管补芯与前端回气管固定连接。

12、作为优选的技术方案,所述毛细管与水平毛细管套管之间设有毛细管绝热支撑,所述前端回气管与前端水平真空外管之间设有前端回气管绝热支撑,所述毛细管绝热支撑和前端回气管绝热支撑上均开设有腰孔。

13、本发明的优点在于:

14、(1)本发明中,通过液氦的低温回气对液氦输送管道进行冷却,提高了液氦的利用率,同时也通过导冷连接件对液氦输送管道进行预冷,降低了液氦在输送过程中漏热导致的损耗,提高了液氦的利用率。

15、(2)本发明中,通过液氦调节阀的设置,可通过转动带有刻度盘的调节手轮,可带动调节阀竖直管转动,从而调节控制阀针的圆锥部顶端与变径孔之间的导流面积,从而调节流量,可广泛应用于对液氦流量需求不同的低温测试装置。

16、(3)本发明中,将液氦输送管道位于水平真空外管内的一段、氦气回气管道、水平真空外管、设置为柔韧性较强的波纹管结构,多层绝热材料包扎形成冷屏管,在增加冷屏的条件下,仍然具有较好的延展性和柔韧度,极大方便了输液管的安装和使用。

17、(4)本发明中,通过在绝热支撑内进行镂空设计,不仅降低了支撑的自重,同时延长了传热路径,可大幅度降低常温壁面的固体导热。

18、(5)本发明中,通过真空安全阀的设置,当内部管路出现泄露时,气体将直接泄漏到真空腔内,当压力超过大气压力后,可通过真空安全阀直接将气体泄放,以保护液氦输液管和实验错操作者。

本文地址:https://www.jishuxx.com/zhuanli/20240730/158323.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。