一种液氢汽化系统的制作方法

- 国知局

- 2024-07-30 12:14:21

本发明属于加氢系统,涉及一种液氢汽化系统。

背景技术:

1、燃料电池汽车加氢协议规定70mpa充氢温度需低于-40℃,因此汽化器出口的氢气需要使用冷冻机组等降温到-40℃,温度从-253℃升温到接近室温,再下降到-40℃这一过程存在问题:(1)耗能大;(2)冷能浪费。

2、所以,有一些对于液氢汽化系统的改造来解决上述的问题,例如cn214535663u公开的节能型氢气加注系统,增加一个套管式换热器,利用水介质,将液氢的冷能交换到汽化器出口的常温气氢,实现液氢冷能的利用。

3、又例如cn110939861a公开一种液氢加氢站的输送系统和加氢站,属于加氢站领域。该加氢站包括加氢机,该系统包括:蒸发器、冷却器、输氢管路以及循环管路,其中,所述蒸发器通过所述输氢管路连接液氢源提供的液氢,且所述液氢在所述蒸发器中汽化;所述冷却器通过所述输氢管路连接在所述加氢机和所述蒸发器之间,用于将所汽化的液氢冷却;以及所述循环管路在所述蒸发器与所述冷却器之间,且在连通性上与所述输氢管路独立,所述循环管路内具有换热介质,使所述换热介质在所述蒸发器和所述冷却器之间循环以在所述蒸发器内与所述液氢进行热交换以及在所述冷却器内与所汽化的液氢进行热交换。该液氢加氢站的输送系统和液氢加氢站可以减少加氢站的能耗。

4、在上述的液氢汽化加注系统中,均使用到换热介质来进行热交换。这些换热介质的熔点温度都比液氢的汽化温度-253℃高,在与液氢换热中会出现介质凝固在管壁,影响换热效率,长时间工作下会堵塞换热器甚至造成换热器损坏。

5、虽然在cn110939861a中对换热介质进行了一些限制,熔点小于-50℃,沸点大于-30℃的液体,以及没有固定熔沸点,或者-50℃以上温度不凝固,-30℃以下温度不汽化的混合液体都可以用作本发明的换热介质。但是,在实际操作过程中,由于液氢的液化温度在-253℃以下,在换热过程中,很难控制换热介质在-50℃以上,而且对于过低温度,难以有合适的换热介质。

技术实现思路

1、本发明实施例的目的是提供一种液氢汽化系统,通过将液氢的冷能利用到汽化器输送出的氢气的降温,以将进入到气瓶中的氢气降低至需要的温度,并且易于控制。

2、为了实现上述目的,本发明采用如下的技术方案:

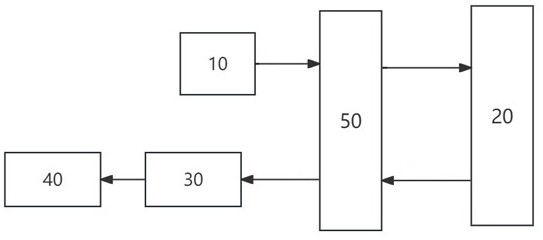

3、一种液氢汽化系统,包括液氢罐、汽化器、氢气缓冲罐、气瓶以及预冷装置,所述液氢罐的液氢穿过预冷装置与汽化器连通,所述汽化器获得的氢气穿过预冷装置连通到缓冲罐。

4、作为上述技术方案的优选,所述预冷装置包括内部的预冷腔,所述预冷腔内布置有低温管路和高温管路,所述液氢罐的出口与所述低温管路连接,所述缓冲罐的入口与所述高温管路连接,并且,所述低温管路与汽化器的管路入口相连通,所述高温管路与汽化器的管路出口相连通。

5、现有技术中,在液氢汽化系统中,有利用液氢冷能来降低汽化器出口氢气(通常接近常温)的方案,以充分利用液氢的冷能,从而达到节约能源的效果。但是,现有技术中的方案,例如背景技术中记载的两种,都使用到换热介质,但是在实际过程中,通常换热介质会在管道内发生固态化,例如,水会结成冰,这很大程度上影响了换热效率,而且还会增加设备压力,同时带来了安全风险。

6、本发明的方案中,在预冷装置的预冷腔内,流通液氢的低温管路与流通汽化后氢气的高温管路之间,直接进行热交换,而无需额外的换热介质,则避免了因换热介质在低温下固化而带来的一系列问题。

7、作为上述技术方案的优选,所述预冷腔通过隔板至少分为急剧预冷区和缓慢预冷区,所述急剧预冷区靠近低温管路的入口,所述缓慢预冷区靠近高温管路的出口。

8、燃料电池汽车加氢协议规定70mpa充氢温度需低于-40℃,理论上越低越好,但是实际上,过低温度(例如低于-50℃)的氢气会对设备等提出更高的要求,增加成本以及存储难度。所以,最好是在-40℃至-45℃之间。在这种情况下,若之间采用:在预冷装置的预冷腔内,流通液氢的低温管路与流通汽化后氢气的高温管路之间直接进行热交换的方案,则存在另一个技术问题,也即,由于液氢的液化温度在-253℃以下,在换热过程中,难以控制经过换热后的氢气温度在-40℃左右,尤其是在比较适合于实际氢气加注的-40℃至-45℃之间。

9、本发明的方案中,将预冷装置的预冷腔进行特殊设计,分隔为至少两个腔室,一个是急剧预冷区,另一个是缓慢预冷区,急剧预冷区靠近液氢的出口位置,其所接收到的是温度最低的液氢,在此区域内的常温氢气,会在短时间内快速、急剧降温,从而得到一个较低的温度,之后,通过冷能交换后的液氢,温度升高,通过低温管路进入到缓慢预冷区,常温氢气降温后通过高温管路也进入到缓慢预冷区,在该区域内,两者(低温管路内的液氢和高温管路内的氢气)温差缩小,在缓慢预冷区内进行缓慢换热。这种方式,可以更为方便地通过阀门控制流速来调控高温管路控制出口氢气的温度,如果出口温度高于-40℃,则可以降低出口的流速,使其在缓慢预冷区域内停了时间延长,从而进一步降低出口氢气温度,若出口温度低于-45℃,则可以增加出口的流速,使其在缓慢预冷区域内停了时间缩短,限制氢气与液氢之间的交换,从而可以防止氢气温度过低,提高出口氢气温度。

10、而不设置分区的预冷腔,预冷腔内低温管路内的温度与高温管路内的温度的差异始终处于一个较大的水平,会快速发生热交换,不利于高温管路内的氢气温度的控制。

11、作为上述技术方案的优选,所述低温管路包括靠近低温管路入口的第一低温段和靠近低温管路出口的第二低温段,所述第一低温段位于所述急剧预冷区,所述第二低温段位于所述缓慢预冷区;所述高温管路包括靠近高温管路入口的第一高温段和靠近高温管路出口的第二高温段,所述第一高温段位于所述急剧预冷区,所述第二高温段位于所述缓慢预冷区。

12、作为上述技术方案的优选,所述第一低温段的换热面积大于第二低温段的换热面积。上述方案中,通过调整急剧预冷区与缓慢预冷区内发生热交换的面积,可以进一步协助对高温管路出口氢气温度的控制。在该方案下,在急剧预冷区,高温管路内的氢气温度可以快速下降,例如下降到-20℃到-30℃,随后,进入到缓慢预冷区,减缓温度下降的速度,缓慢从-20℃到-30℃下降至-40℃及以下。

13、作为上述技术方案的优选,所述第一高温段的换热面积大于第二高温段的换热面积。

14、作为上述技术方案的优选,所述高温管路还包括直排管路,所述直排管路的入口连通于汽化器的氢气出口,所述直排管路的出口与所述高温管路的出口汇合,并通过汇合管路连通于所述缓冲罐。这种情况可以针对缓慢预冷区出口氢气温度低于-45℃或更低,在调整阀门流速后,温度升高仍然不明显的情况,此时,在不改变预冷腔内部低温管路与高温管路的布局情况下,只需打开直排管路的阀门,并调整流速,将直排管路内的接近常温的氢气与过低的高温管路出口的氢气进行混合,以提高氢气温度,使其尽量维持在-40℃至-45℃之间。

15、作为上述技术方案的优选,所述高温管路还包括回流管路,所述回流管路连通所述第二高温段的出口与所述第二高温段的入口,这种情况可以针对所述第二高温段出口氢气温度高于-40℃,在调整阀门流速后,温度降低仍然不明显的情况,此时,在不改变预冷腔内部低温管路与高温管路的布局情况下,只需打开回流管路的阀门,并调整流速,将第二高温段内不满足低温要求的氢气回流至第二高温段,再进行热交换降温,以进一步降低氢气温度,使其尽量维持在-40℃至-45℃之间。

16、作为上述技术方案的优选,所述低温管路与所述高温管路之间设置有连接所述低温管路与所述高温管路的传导片,传导片的设置,有利于低温管路与高温管路之间冷能的传导,增加冷能交换效率。

17、在急剧预冷区与缓慢预冷区内的于低温管路与高温管路之间都可以设置传导片,优选只在急剧预冷区内设置,这样更有利于加快急剧预冷区内氢气的降温。

18、作为上述技术方案的优选,传导片采用金属材质的传导片,例如铝等。

19、作为上述技术方案的优选,所述低温管路的第一低温段迂回设置,减小预冷装置的体积。

20、作为上述技术方案的优选,所述隔板采用具有保温功能的隔板。

21、通过实施上述技术方案,本发明具有如下的有益效果:

22、1.本发明设置预冷装置,将液氢与汽化器排出的接近常温的氢气直接进行热交换,而不使用例如水这种中间换热介质,避免的介质在超低温下固化带来的一系列问题。

23、2.本发明为了更方便地控制进入到缓冲罐的氢气温度在大约-40℃至-45℃之间,将预冷装置设置为包括急剧预冷区和缓慢预冷区的结构,在急剧预冷区,氢气急速降温,加快热交换进程,有利于提高生产效率,在缓慢预冷区,氢气在急速降温后的温度基础上,再缓慢降低至目标温度,这样有利于控制出口氢气的温度在目标温度范围内。

24、3.本发明还同时升高了进去到汽化器内液氢的温度,这样有利于汽化的进行,也有利于降低汽化器的负担。

本文地址:https://www.jishuxx.com/zhuanli/20240730/159406.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表