发动机气门低周疲劳寿命获取方法、优化方法及气门与流程

- 国知局

- 2024-07-31 22:41:28

本发明涉及发动机,具体涉及发动机低周疲劳寿命获取方法、优化方法及气门。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、气门作为热负荷提升的关键承载部件,其工作环境较为恶劣,不仅要承受高温燃气的作用,还要承受气门落座过程中的落座冲击载荷。当车辆下长坡时,发动机从作正功状态进入倒拖状态,这时发动机制动开启,缸内温度下降,这时气门从极热状态向冷态过渡,承受冷热交变的冲击载荷,且下坡过程中发动机转速相对较高,气门落座冲击较大。针对这种气门工作最为恶劣的工况,目前还没有有效的手段进行评价。

3、专利申请cn115292978a公开了一种参数化的排气门温度场及热应力场分析方法,是当前普遍应用的评估气门可靠性的方法,通过上述专利的方法,工程人员能够根据获取的温度场及热应力场对排气门进行结构和材料参数优化,提高气门的可靠性,但是该专利申请技术存在以下缺陷:

4、1.在工程应用中,工程人员更希望得出气门的低周疲劳寿命,这样更能够有针对性的进行设计。但是上述专利申请技术方案中,最终评估项仅停留在热应力上,并未就气门的实际使用低周疲劳寿命做出评估。

5、2.该专利申请所采用的热机耦合技术,其温度场只考虑了发动机在某一个固定的时刻(分别为开启和落座)发生的高温行为,可以理解为稳态静力学计算,这种气门在某一时刻的高温行为的确会给气门造成一定的损伤,但是,在车辆实际运行过程中,会存在一个由热态向冷态,再由冷态向热态不断交替变化的一个过程,例如车辆在山区长下坡过程中,会开启排气制动,这时发动机不喷油,发动机处于“倒拖”工况,缸内温度会从极热状态骤减至冷态,直到下一个爬坡过程又从冷态升至热态,不断交替变换。这种称为短时的冷热冲击,也有长时间的冷热冲击,例如发动机的启-停工况。事实证明,冷热冲击的交变对于气门的损伤更为致命,而上述专利申请技术方案并未就热冷交变损伤考虑在内,其计算模型只能考虑某一个稳态工况。

6、3.在热应力场计算模块考虑的外部机械载荷仅为气门弹簧预紧力,并未将不同转速下气门的落座力考虑在内。众所周知,气门落座时产生的落座冲击会使得气门座圈对气门盘面产生反力,而不同的转速下气门的落座速度、落座加速度不同,其产生的冲击也不同,而该专利申请并未考虑这一点。

7、4.气门材料本构模型采用弹塑性模型来进行计算,仅考虑气门材料导热系数、强度极限、泊松比、弹性模量。但是对于气门特别是排气门来说,其工作环境温度往往在600℃以上,甚至高达800℃以上,在高温下气门往往表现为粘-塑性,会发生蠕变变形,现有技术的弹-塑性模型已经不能很好的描述气门的受力行为,无法模拟材料在高温条件下的蠕变行为和平均应力松弛行为,难以获得准确的应力应变数据,无法为损伤计算提供准确的输入。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供发动机气门低周疲劳寿命获取方法、优化方法及气门,充分考虑气门工作过程中的实际受力状态,热载荷、机械载荷以及气门材料参数均接近于实际工作状态,最终预测气门低周疲劳寿命,然后针对获取的低周疲劳寿命针对性的对气门进行设计,获取满足要求的气门,有极高的工程应用价值。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

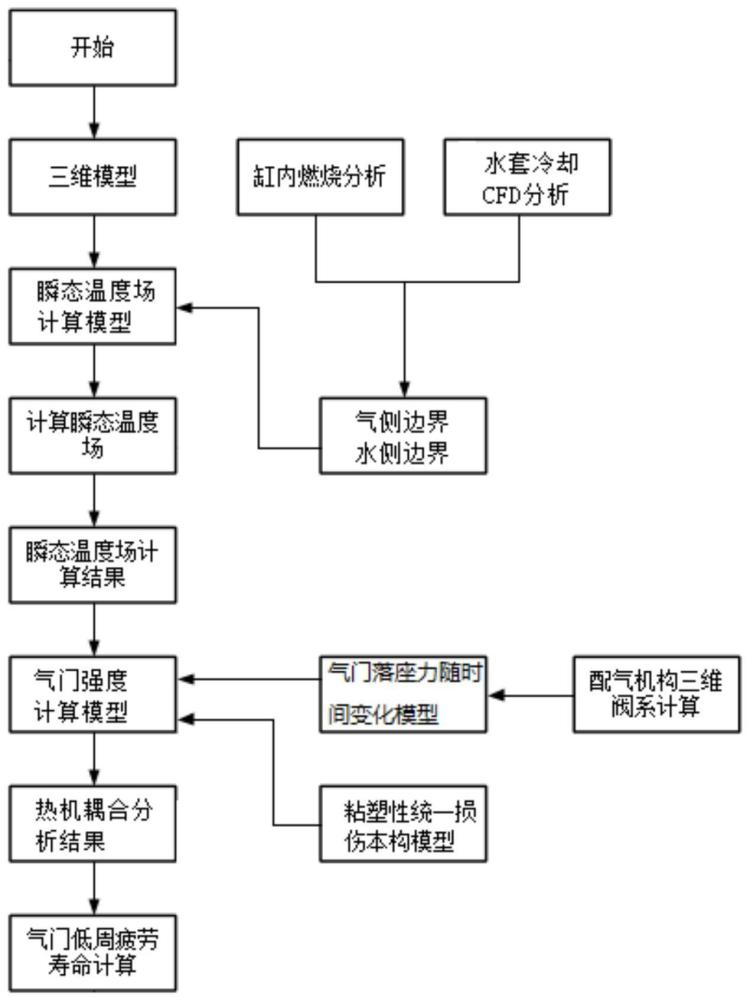

3、第一方面,本发明的实施例提供了发动机气门低周疲劳寿命获取方法,包括以下步骤:

4、建立机体-缸盖-气门瞬态温度场计算模型;

5、将发动机不同工况下的气侧边界和水侧边界施加到机体-缸盖-气门瞬态温度场计算模型进行瞬态温度场计算,得到气门在不同工况下随时间变化的温度场;

6、建立气门强度计算模型;

7、将获取的气门在不同工况下随时间变化的温度场作为温度边界施加到气门强度计算模型,将气门落座力随时间变化模型作为载荷边界施加到气门强度计算模型,进行热机耦合分析;

8、根据热机耦合分析结果得到气门低周疲劳寿命。

9、可选的,进行热机耦合分析时,气门强度计算模型中气门的材料模型选择粘塑性统一损伤本构模型。

10、可选的,发动机不同工况下的气侧边界和水侧边界通过映射的方式施加到机体-缸盖-气门瞬态温度场计算模型相对应的网格上,然后进行瞬态温度场计算。

11、可选的,所述气侧边界通过发动机的缸内燃烧分析获取,所述水侧边界通过水套冷却的cfd计算获取。

12、可选的,所述不同工况包括发动机的正功工况和发动机的制动工况。

13、可选的,所述落座力随时间变化模型通过三维阀系动力学计算获取。

14、可选的,气门在不同工况下随时间变化的温度场通过映射的方式施加到气门强度计算模型上以作为热机耦合分析的温度边界。

15、可选的,获取到热机耦合分析结果后,结合manson-coffin疲劳寿命计算模型得到气门的低周疲劳寿命。

16、第二方面,本发明的实施例提供了发动机气门优化方法,包括以下步骤:

17、步骤1:采用第一方面所述的发动机气门低周疲劳寿命获取方法获取当前设计气门的低周疲劳寿命。

18、步骤2:如果获取的低周疲劳寿命高于设定的设计目标阈值,则当前设计气门满足要求,设计封闭;

19、如果获取的低周疲劳寿命不高于设定的设计目标阈值,则当前设计气门不满足要求,优化气门结构和/或气门材料,重复步骤1,直至设计的气门的低周疲劳寿命高于设定的设计目标阈值。

20、第三方面,本发明的实施例提供了发动机气门,采用第二方面所述的发动机气门优化方法获得。

21、本发明的有益效果如下:

22、1.本发明的低周疲劳寿命获取方法,对气门强度计算模型进行热机耦合分析后,根据热机耦合分析结果得到气门的低周疲劳寿命,实现了对气门的实际使用低周疲劳寿命做出评估,更有利于工程设计人员对气门进行针对性设计。

23、2.本发明的低周疲劳寿命获取方法,将气门在不同工况下的随时间变化的温度场作为温度边界条件进行气门强度计算模型的热机耦合分析,能够模拟气门温度随时间变化而造成的损伤,兼顾了发动机的不同工况,将冷热交变损伤考虑在内,计算了整个时域内气门的损伤累积,使得气门热机耦合分析更加接近实际工况,计算结果更加精确。

24、3.本发明的低周疲劳寿命获取方法,将落座力随时间变化模型作为载荷边界进行气门强度计算模型的热机耦合分析,将气门的落座力考虑在内,更加接近气门工作过程中的实际受力状态,使得热机耦合分析结果更加准确。

25、4.本发明的低周疲劳寿命获取方法,进行热机耦合分析时,气门的材料模型采用粘塑性统一损伤本构模型,粘塑性统一损伤本构模型对热循环加载力学特征具有较高的适应性,能够描述气门的蠕变行为,更能真实的反应气门材料的力学行为,使得气门的材料参数更加接近气门的实际情况,热机耦合分析结果更加准确。

技术特征:1.发动机气门低周疲劳寿命获取方法,其特征在于,包括以下步骤:

2.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,进行热机耦合分析时,气门强度计算模型中气门的材料模型选择粘塑性统一损伤本构模型。

3.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,发动机不同工况下的气侧边界和水侧边界通过映射的方式施加到机体-缸盖-气门瞬态温度场计算模型相对应的网格上,然后进行瞬态温度场计算。

4.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,所述气侧边界通过发动机的缸内燃烧分析获取,所述水侧边界通过水套冷却的cfd计算获取。

5.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,所述不同工况包括发动机的正功工况和发动机的制动工况。

6.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,所述落座力随时间变化模型通过三维阀系动力学计算获取。

7.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,气门在不同工况下随时间变化的温度场通过映射的方式施加到气门强度计算模型上以作为热机耦合分析的温度边界。

8.如权利要求1所述的发动机气门低周疲劳寿命获取方法,其特征在于,获取到热机耦合分析结果后,结合manson-coffin疲劳寿命计算模型得到气门的低周疲劳寿命。

9.发动机气门优化方法,其特征在于,包括以下步骤:

10.发动机气门,其特征在于,采用权利要求9所述的发动机气门优化方法获得。

技术总结本发明涉及发动机气门低周疲劳寿命获取方法、优化方法及气门,属于发动机技术领域,解决了现有设计中无法获得低周疲劳寿命及结果不准确问题,包括以下步骤:建立机体‑缸盖‑气门瞬态温度场计算模型;将发动机不同工况下的气侧边界和水侧边界施加到机体‑缸盖‑气门瞬态温度场计算模型进行瞬态温度场计算,得到气门在不同工况下随时间变化的温度场;建立气门强度计算模型;将获取气门在不同工况下随时间变化的温度场作为温度边界施加到气门强度计算模型,将气门落座力随时间变化模型作为载荷边界施加到气门强度计算模型,进行热机耦合分析;根据热机耦合分析结果得到气门低周疲劳寿命,采用本发明的方法具有较大的工程应用价值。技术研发人员:蔡强,马庆镇,李连升,李兴济受保护的技术使用者:潍柴动力股份有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/194137.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表