旋转爆震发动机隔离段设计方法

- 国知局

- 2024-07-31 23:09:44

本发明涉及喷气推进装置,尤其是涉及一种旋转爆震发动机隔离段设计方法。

背景技术:

1、隔离段是旋转爆震发动机的一个重要部件,隔离段内存在多道激波组成的激波串,其作用有两个,一是防止燃烧室内的压力前传影响进气道工作,二是将来流进一步压缩,增加来流压力以满足燃烧室对气流的要求。

2、若隔离段长度过短,燃烧室产生的高反压迫使激波串进入进气道,影响进气道正常工作;若隔离段过长,虽然能够保证下游燃烧高反压不影响进气道工作,但粘性损失太大,影响发动机推力性能。同时,在冷流状态下,隔离段总压损失要尽可能小,从而提高发动机性能。然而,现有技术中缺少对隔离段设计的技术指导,无法保证旋转爆震发动机的工作性能。

技术实现思路

1、本发明的目的在于提供一种旋转爆震发动机隔离段设计方法,以实现对旋转爆震发动机隔离段的合理设计,提高旋转爆震发动机的工作性能。

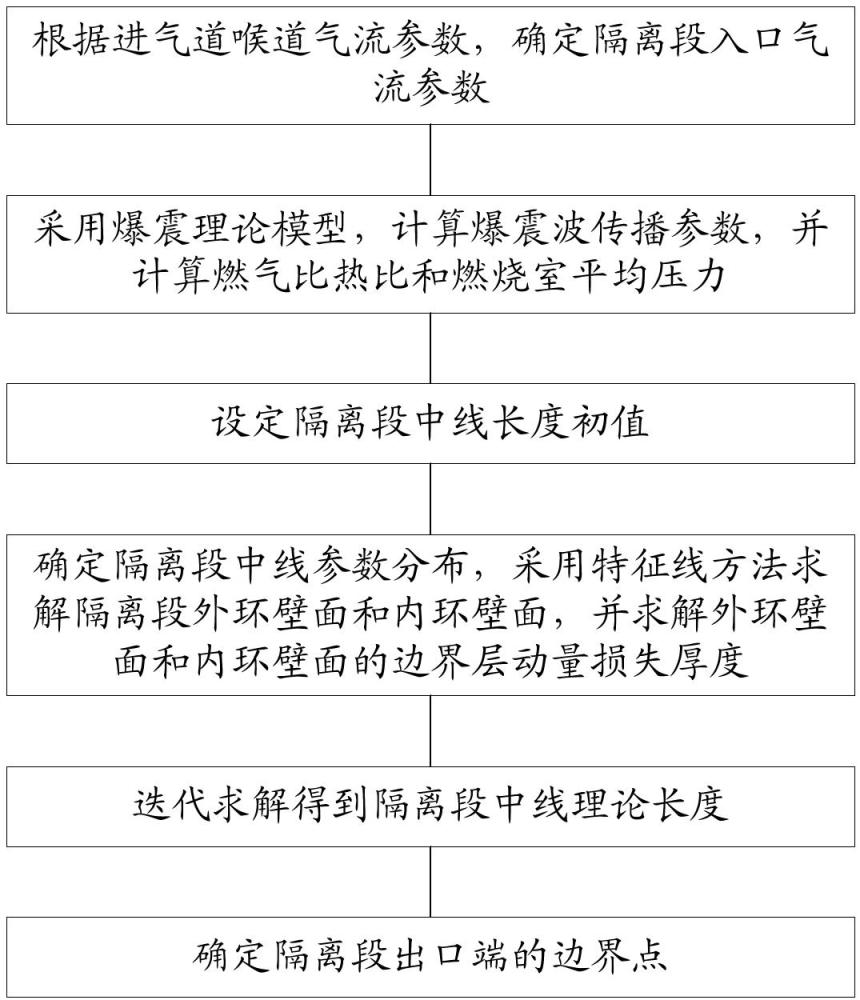

2、第一方面,本发明提供的旋转爆震发动机隔离段设计方法,包括以下步骤:

3、根据进气道喉道气流参数,确定隔离段入口气流参数;

4、采用爆震理论模型,计算爆震波传播参数,并计算燃气比热比和燃烧室平均压力;

5、设定隔离段中线长度初值;

6、确定隔离段中线参数分布,采用特征线方法求解隔离段外环壁面和内环壁面,并求解外环壁面和内环壁面的边界层动量损失厚度;

7、迭代求解得到隔离段中线理论长度。

8、结合第一方面,本发明提供了第一方面的第一种可能的实施方式,其中,所述根据进气道喉道气流参数,确定隔离段入口气流参数的步骤包括:

9、根据公式,计算隔离段总压;

10、根据公式,计算隔离段总温;

11、根据公式,计算隔离段滞止密度;

12、其中,为隔离段入口的马赫数,为隔离段入口的静压,为隔离段入口的静温,为空气的比热比,为空气的气体常数。

13、结合第一方面的第一种可能的实施方式,本发明提供了第一方面的第二种可能的实施方式,其中,所述根据进气道喉道气流参数,确定隔离段入口气流参数的步骤还包括:

14、根据公式,计算隔离段入口气流的声速;

15、根据公式,计算隔离段入口气流的马赫角;

16、根据公式,计算隔离段入口气流的速度;

17、根据公式,计算隔离段入口气流的轴向速度;

18、根据公式,计算隔离段入口气流的径向速度;

19、其中,为隔离段入口气流的流动方向角,。

20、结合第一方面,本发明提供了第一方面的第三种可能的实施方式,其中,所述采用爆震理论模型,计算爆震波传播参数,并计算燃气比热比和燃烧室平均压力的步骤包括:

21、根据公式,计算爆震波的传播马赫数,其中,为燃烧室新鲜混合气的比热比,为无量纲吸热量,,为单位质量混合气的燃烧吸热量,为燃烧室新鲜混合气的静温,为定压比热;

22、根据公式,计算旋转爆震波的传播速度,为燃烧室新鲜混合气的气体常数;

23、给定爆震波后燃气的比热比初值,根据公式,计算爆震波前后气流的平均比热比;

24、根据公式,计算旋转爆震波后燃气温度;

25、根据公式,计算组分在燃气中的质量占比,其中,和为组分序号,取值为1~5的自然数,,为组分的质量流量,为氮气、氧气、二氧化碳、水蒸气和煤油蒸气五种组分的质量流量之和;

26、根据公式,计算燃气的质量平均气体常数,为组分的气体常数;

27、根据公式,计算燃气质量平均的定压比热,其中,,为组分的定压比热,i为1~5的自然数,、、、和皆为系数;

28、根据公式,计算燃气比热比,其中,,为平均定容比热;

29、根据公式,计算燃烧室平均压力,为进入燃烧室新鲜混合气的流量,为燃烧室的横截面积。

30、结合第一方面的第三种可能的实施方式,本发明提供了第一方面的第四种可能的实施方式,其中,所述采用爆震理论模型,计算爆震波传播参数,并计算燃气比热比和燃烧室平均压力的还步骤包括:

31、根据公式,计算燃气比热比的收敛残差;

32、若,则将赋值于;

33、若,则结束对燃气比热比的迭代计算。

34、结合第一方面,本发明提供了第一方面的第五种可能的实施方式,其中,所述旋转爆震发动机隔离段设计方法包括:设定隔离段轴向半剖视图入口端线段ce为竖直线,隔离段中线ab为自入口端指向出口端的水平直线,隔离段中线ab上的气流流动角为0;

35、所述设定隔离段中线长度初值的步骤包括:设定隔离段中线ab的长度初值,其中,为隔离段的水力直径。

36、结合第一方面的第五种可能的实施方式,本发明提供了第一方面的第六种可能的实施方式,其中,所述确定隔离段中线参数分布的步骤包括:

37、根据公式,计算隔离段出口静温;根据公式,计算隔离段出口静压;其中,为根据燃烧室进气要求设定的隔离段出口马赫数,为隔离段总温,为隔离段总压;

38、给定隔离段中线沿程压力,为隔离段入口的静压,为隔离段中线的轴向坐标,为a点与线段ce的距离;

39、根据公式,计算隔离段中线沿程马赫数,其中,为空气的比热比,为隔离段总压;

40、根据公式,计算隔离段中线沿程静温,为隔离段总温;

41、根据公式,计算隔离段中线沿程马赫角;

42、根据公式,计算隔离段中线沿程声速,为空气的气体常数;

43、根据公式,计算隔离段中线沿程速度,为隔离段入口的马赫数;

44、根据公式,计算隔离段中线轴向速度。

45、结合第一方面的第五种可能的实施方式,本发明提供了第一方面的第七种可能的实施方式,其中,所述采用特征线方法求解隔离段外环壁面和内环壁面,并求解外环壁面和内环壁面的边界层动量损失厚度的步骤包括:

46、由边界线ac和中心线ab,求解特征线方程和相容性方程,以确定隔离段外环壁面曲线cd;

47、由边界线ae和中心线ab,求解特征线方程和相容性方程,以确定隔离段内环壁面曲线ef;

48、其中,为横向坐标,为径向坐标,为轴向速度,为径向速度,为流动方向角,为马赫数角,为当地声速,符号±在取+时则方程中符号±皆为+,符号±在取-时则方程中符号±皆为-;

49、根据公式,计算外环壁面气流的速度,为外环壁面气流的轴向速度,为外环壁面气流的径向速度;

50、根据公式,计算外环壁面气流的马赫数,为声速;

51、根据公式,计算外环壁面气流的静温,为空气的比热比,为隔离段总温;

52、根据公式,计算外环壁面气流的密度,为隔离段滞止密度;

53、根据公式,计算外环壁面气流的流动角;

54、根据公式,计算粘性系数,k,为一个大气压下时气体的动力学粘性系数,为常数;

55、根据公式,计算参考温度,为绝热壁温,,为普朗特数,为当地温度;

56、根据公式,计算可压缩流的摩擦系数,为不可压缩流的摩擦系数,,为参考温度下的动力粘性系数,为雷诺数,,为外环壁面曲线cd上的轴向坐标;

57、根据公式,计算形状因子;

58、求解常微分方程,得到外环壁面出口处的边界层动量损失厚度,为外环壁面曲线cd上的径向坐标。

59、结合第一方面的第七种可能的实施方式,本发明提供了第一方面的第八种可能的实施方式,其中,所述迭代求解得到隔离段中线理论长度的步骤包括:

60、根据公式,计算隔离段中线长度迭代值,其中,,为内环壁面出口处的动量损失厚度,为隔离段入口的马赫数,为基于动量损失厚度的雷诺数,为隔离段的水力直径,为燃烧室平均压力,为隔离段入口的静压;

61、将赋值于,重新确定隔离段中线参数分布,采用特征线方法求解隔离段外环壁面和内环壁面,求解外环壁面和内环壁面的边界层动量损失厚度,并计算隔离段中线长度迭代值,直至,。

62、结合第一方面的第七种可能的实施方式,本发明提供了第一方面的第九种可能的实施方式,其中,所述旋转爆震发动机隔离段设计方法还包括:

63、将隔离段外环壁面曲线cd延长至g点,将隔离段内环壁面曲线ef延长至h点,并使g点与h点连线沿隔离段径向延伸,且线段fh的长度为线段ce长度的0.1~0.2倍;

64、以g点作为隔离段外环壁面出口端的边界点,以h点作为隔离段内环壁面出口端的边界点。

65、本发明实施例带来了以下有益效果:根据进气道喉道气流参数确定隔离段入口气流参数,采用爆震理论模型计算爆震波传播参数,并计算燃气比热比和燃烧室平均压力,通过设定隔离段中线长度初值的方式,确定隔离段中线参数分布,采用特征线方法求解隔离段外环壁面和内环壁面,并求解外环壁面和内环壁面的边界层动量损失厚度,进而迭代求解得到隔离段中线理论长度,实现了隔离段的合理化设计,可以确保激波串不被推出隔离段、激波串头部位于隔离段入口附近,进而保证进气道正常工作,可使旋转爆震发动机整机推力性能达到最优。还可以避免冷流状态下隔离段强激波的出现,减小了隔离段的冷流损失,提高了发动机性能。

66、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

本文地址:https://www.jishuxx.com/zhuanli/20240730/196157.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。