一种小模数齿轮滚齿断续切削热力耦合仿真方法

- 国知局

- 2024-07-31 23:16:09

本发明属于仿真技术与微小型精密传动装备,具体涉及一种小模数齿轮滚齿断续切削热力耦合仿真方法。

背景技术:

1、小模数(法向模数小于1毫米)齿轮作为微小精密传动系统的核心元件,是新一代通讯、服务机器人、智能仪器仪表等精密设备的核心传动件。受尺寸限制,在机床振动、装夹误差、切削生热等因素作用下,小模数齿轮的加工质量远低于中、大模数齿轮,存在精度一致性差、表面缺陷多、相对热变形大等问题。因此,研究小模数齿轮的滚齿加工特性对提升齿轮质量具有重要意义,并且数值仿真方法能有效预测加工中的刀具、齿坯和切屑状态,而被广泛应用。

2、在几何建模方面,目前研究建立了较完善的滚齿切削运动模型,能够预测不同时刻的刀具位姿和切屑形态;推导出进一步的多种滚齿加工模型,结合三维建模与加工试验,预测滚齿切削力并计算了齿廓偏差;后续又将三向深度像素法用于滚齿运动学建模,平衡了模型精度与计算速度。这类研究为滚齿切削的数值仿真计算提供了模型支撑,但目前还没有针对小模数齿轮滚齿切削的几何建模。

3、在滚齿切削数值仿真方面,目前研究计算了金属材料的流动应力和切屑摩擦力,完善了高速切削有限元计算的边界条件;对大量滚齿仿真数据进行非线性回归分析,建立最大的切屑厚度的简化计算模型;还建立了螺旋锥齿轮面铣削和端面滚齿仿真模型,研究了加工过程对其影响。但目前还没有针对小模数齿轮滚齿切削的数值仿真,也很少有滚齿成型的完整过程的仿真,主要受限于计算时长和不收敛等问题。

4、上述工作大多以常模数齿轮为研究对象,通过模拟滚刀的单次切削,在机理上研究接触区的温度、应力分布,在应用上研究刀具磨损和切屑状态。但鲜有针对小模数齿轮加工特性或齿轮断续切削成型完整过程的仿真研究。

5、因此,亟需发明一种基于展成法加工原理和金属材料去除机制的小模数齿轮滚齿断续切削热力耦合仿真方法以解决上述技术问题。

技术实现思路

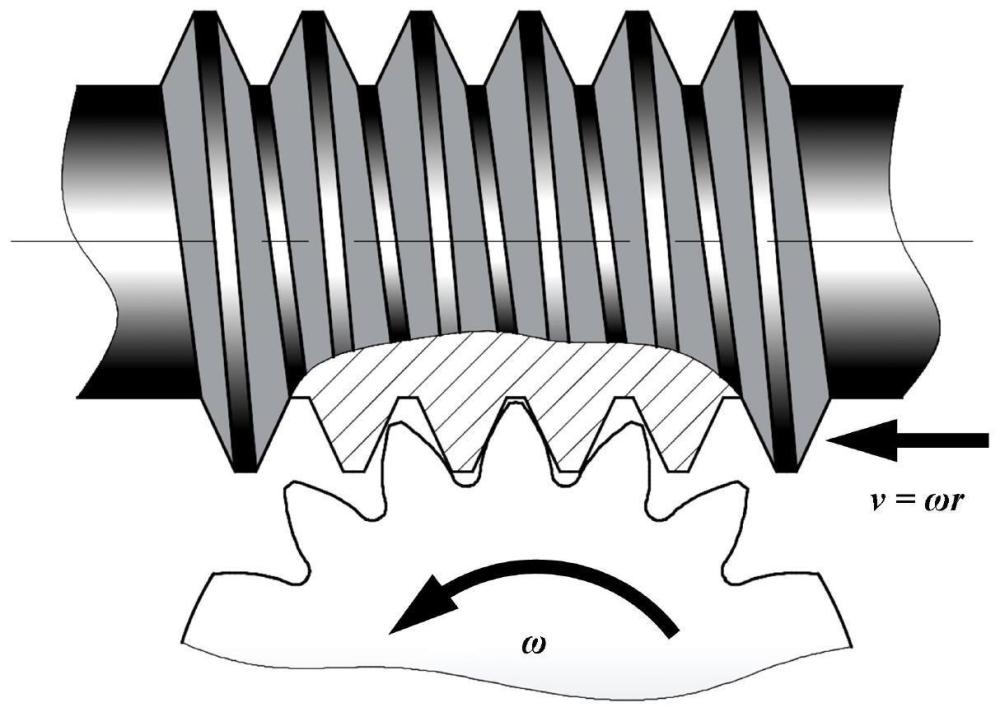

1、本发明公开了一种小模数齿轮滚齿断续切削热力耦合仿真方法,通过建立小模数齿轮滚齿热力耦合模型,模拟滚刀断续切削下的齿面成型过程,开展了齿面应力、应变与温度分析,研究不同加工参数下的齿面质量与齿形偏差,为小模数齿轮滚齿精度控制和表面质量提升提供理论支撑,从而可以有效解决背景技术中涉及的至少一种技术问题。

2、为实现上述目的,本发明的技术方案为:

3、一种小模数齿轮滚齿断续切削热力耦合仿真方法,包括以下步骤:

4、步骤一,根据齿轮滚齿加工原理,推导滚刀-齿坯运动关系,所述滚刀-齿坯运动关系由下式表示:

5、

6、l=v·θ/2π

7、式中,为齿坯转角,θ为滚刀转角,z为目标齿轮齿数,l为进给距离,v为进给量;

8、步骤二,分析单个刀齿,简化滚齿模型的刀齿切削-复位运动,运动参量包括刀齿滚切转速ωcut、复位转速ωre、刀齿位姿调整移速vad和齿坯位姿调整转速ωad;

9、步骤三,构建小模数滚刀简化模型,模拟小模数齿面滚齿成型过程,并开展切削热力耦合仿真;

10、步骤四,导入有限元软件,设置边界条件,获取齿面温度仿真结构,验证切削区网格独立性。

11、作为本发明的一种优选改进,所述步骤一具体包括:根据小模数齿轮的滚齿加工原理,令小模数滚刀等效于一个大螺旋角的斜齿圆柱齿轮,与被加工齿坯在一定速比关系下作空间啮合,按包络展成原理完成渐开线齿形的加工;过滚刀轴线作平行于小模数齿轮端面的截面,将滚刀-齿坯的切削运动视作齿条-齿轮的强制啮合,由刀齿断续切削包络出渐开线齿形。

12、作为本发明的一种优选改进,步骤二中,所述刀齿滚切转速ωcut、复位转速ωre、刀齿位姿调整移速vad和齿坯位姿调整转速ωad分别由下式表示:

13、ωcut=2πn/60

14、

15、

16、

17、式中,n为滚刀主轴转速,为刀齿单次切削转角,tre为刀齿复位时长,p为分度圆齿距,zhob为滚刀齿数。

18、作为本发明的一种优选改进,步骤三中,在三维建模软件中,根据滚刀外径和导程角构造柱体及螺旋线,绘制小模数齿条标准齿廓,沿螺旋线扫掠,经布尔运算得到小模数滚刀简化模型。

19、作为本发明的一种优选改进,步骤三中,基于滚刀-齿坯运动关系,循环调整所述小模数滚刀简化模型的位姿并经过布尔求差,模拟小模数齿面滚齿成型过程。

20、作为本发明的一种优选改进,步骤三中,针对金属齿坯上某一齿槽的成型过程,开展切削热力耦合仿真,具体包括:

21、将刀齿视为刚体,刀齿表面与齿坯存在面-面接触,发生摩擦生热及热传导现象,基于python语言编写循环指令实现多分析步建模;滚齿切削使局部区域急剧升温造成热畸变,增大齿廓形位偏差,计算公法线长度,通过公法线偏差反映齿面变形的程度,所述公法线长度w由下式表示:

22、w=[(k-0.5)π+zinvα]mcosα

23、式中,k为跨齿数,z为齿轮齿数,α为分度圆压力角,m为模数。

24、作为本发明的一种优选改进,步骤四中,采用完全积分的温度-位移耦合六面体单元c3d8t进行仿真研究。

25、本发明的有益效果如下:

26、1、本发明提出了一种滚齿切削模型优化策略,将滚刀简化至单个刀齿,并设计循环切削-复位路径,等效了滚刀整体切削效果,大幅减小了仿真计算时长和不收敛风险;

27、2、本发明根据展成加工原理和齿坯材料切除机制,建立了小模数齿轮滚齿热力耦合模型,模拟滚刀断续切削下的齿面成型过程,可获取齿面温度、应力与应变信息,为小模数齿轮滚齿精度控制和表面质量提升提供理论支撑;

28、3、本发明中建立的小模数齿轮的断续滚齿切削热力耦合计算模型,可以用于小模数齿轮的动力学分析、接触面分析、热力学分析等,也可以用于小模数传动系统的三维建模与数值仿真,有效提升了相关计算精度,促进了微小型精密传动领域技术的发展;

29、4、本发明中通过编程软件根据基本设计参数计算并实现多分析步建模,写成配套软件后可进一步提高测试效率,直接发挥工业效用。

技术特征:1.一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,所述步骤一具体包括:根据小模数齿轮的滚齿加工原理,令小模数滚刀等效于一个大螺旋角的斜齿圆柱齿轮,与被加工齿坯在一定速比关系下作空间啮合,按包络展成原理完成渐开线齿形的加工;过滚刀轴线作平行于小模数齿轮端面的截面,将滚刀-齿坯的切削运动视作齿条-齿轮的强制啮合,由刀齿断续切削包络出渐开线齿形。

3.根据权利要求1所述的一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,步骤二中,所述刀齿滚切转速ωcut、复位转速ωre、刀齿位姿调整移速vad和齿坯位姿调整转速ωad分别由下式表示:

4.根据权利要求1所述的一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,步骤三中,在三维建模软件中,根据滚刀外径和导程角构造柱体及螺旋线,绘制小模数齿条标准齿廓,沿螺旋线扫掠,经布尔运算得到小模数滚刀简化模型。

5.根据权利要求4所述的一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,步骤三中,基于滚刀-齿坯运动关系,循环调整所述小模数滚刀简化模型的位姿并经过布尔求差,模拟小模数齿面滚齿成型过程。

6.根据权利要求5所述的一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,步骤三中,针对金属齿坯上某一齿槽的成型过程,开展切削热力耦合仿真,具体包括:

7.根据权利要求1所述的一种小模数齿轮滚齿断续切削热力耦合仿真方法,其特征在于,步骤四中,采用完全积分的温度-位移耦合六面体单元c3d8t进行仿真研究。

技术总结本发明公开了一种小模数齿轮滚齿断续切削热力耦合仿真方法,属于仿真技术与微小型精密传动装备技术领域,本发明根据展成加工原理和齿坯材料切除机制,建立了小模数齿轮滚齿热力耦合模型,模拟滚刀断续切削下的齿面成型过程,开展了齿面应力、应变与温度分析,研究不同加工参数下的齿面质量与齿形偏差,为小模数齿轮滚齿精度控制和表面质量提升提供了理论支撑。技术研发人员:周长江,代甜甜,夏宁伟受保护的技术使用者:湖南大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/196722.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。