一种注塑件生产检测用三次元反向补正方法与流程

- 国知局

- 2024-07-31 23:20:37

本发明涉及注塑件检测,具体为一种注塑件生产检测用三次元反向补正方法。

背景技术:

1、三次元对注塑件的检测,需要将注塑件的3d图模型建模(理论模型)后导入三次元软件中进行建模编程(3d模型的尺寸检测编程),以便于对注塑成型的注塑件进行尺寸检测;同时,注塑件参照3d模型通过模具进行注塑成型;

2、成型后的的注塑件尺寸(通过三次元检测)和理论模型尺寸进行比较,如果尺寸有差异,根据差异,一般工程师会对模具进行加工修改后重新进行注塑成型,再进行检测,直到成型的注塑件和理论模型一样,上述操作需要反复操作,十分浪费时间和成本。

技术实现思路

1、本发明的目的在于提供一种注塑件生产检测用三次元反向补正方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

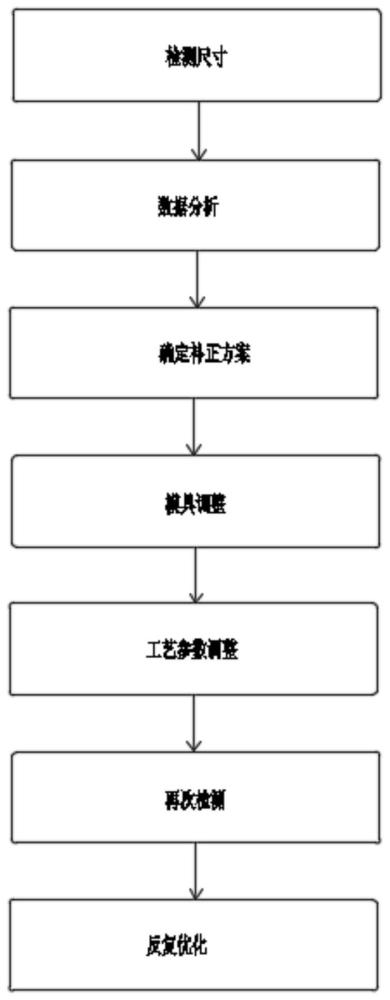

3、本发明为一种注塑件生产检测用三次元反向补正方法,具体包括以下步骤:

4、步骤一:建模编程:先将注塑件的3d图模型导入三次元软件中进行建模编程,以便于对注塑成型的注塑件进行尺寸检测;

5、步骤二:检测尺寸:使用三坐标测量仪或其他三次元检测设备对注塑件的尺寸进行检测;

6、步骤三:根据实测数据分析,找出注塑件实物与3d图模型的尺寸差异值,通过差异值调整3d图模型,调整后再次将3d图模型导入三次元软件中建模编程,再次检测后重复进行调整,直到调整后的3d模型与注塑件实物尺寸/形状吻合;

7、最终调整后的设计图和上面原先的设计图进行比较,对比后得出差异值,参照差异值,对注塑件的模具进行反向修改补正,修改后的模具注塑出来的注塑件和原来的设计图一致,从而避免了对模具反复进行修。

8、进一步地,所述检测尺寸的具体步骤包括:

9、s101:准备工作:确保三次元测量设备处于正常工作状态,设定好测量的参考坐标系和测量单位;

10、s102:装夹定位:将待测注塑件放置在三次元测量机的工作台上,并使用夹具或其他固定装置将其稳固固定,确保测量时不会移动或晃动;

11、s103:选择测量程序:根据注塑件的形状和测量需求,选择合适的测量程序,通常为点、线、面等不同的测量模式;

12、s104:建立测量坐标系:在三次元测量软件中建立合适的测量坐标系,通常选择与注塑件几何特征相关的坐标系,以便后续测量;

13、s105:测量特征点:使用测量探针或激光扫描头对注塑件的关键特征点进行测量,确保测量点的选择准确、全面;

14、s106:测量特征尺寸:在建立的测量坐标系中,通过测量探针或激光扫描头对注塑件的各个特征尺寸进行测量,包括长度、宽度、高度尺寸;

15、s107:数据分析:将测量得到的数据导入三次元测量软件中,进行数据分析,包括与设计尺寸的比对、尺寸偏差的计算;

16、s108:结果输出:将数据分析结果输出为报告或数据文件,用于后续的尺寸补正和质量控制。

17、进一步地,所述数据分析具体包括以下步骤:

18、s201:数据清洗:首先,对采集到的测量数据进行清洗和筛选,去除可能存在的异常数据或误差,确保数据的准确性和可靠性;

19、s202:数据对比:将测量得到的实际尺寸数据与设计图纸中的标准尺寸进行对比,分析实际尺寸与设计尺寸之间的差异,以及差异的分布规律;

20、s203:尺寸偏差计算:计算每个测量点或测量特征的尺寸偏差,即实际尺寸与设计尺寸之间的差值,以及偏差的正负方向和大小;

21、s204:偏差分析:对尺寸偏差进行分析,确定造成尺寸偏差的可能原因,包括模具结构、材料特性、注塑工艺参数等方面的因素;

22、s205:偏差分布分析:分析尺寸偏差的分布情况,包括各个测量点或测量特征的偏差分布情况,以及整体尺寸偏差的分布规律;

23、s206:异常点识别:识别并分析异常偏差点,即与其他测量点相比显著偏离的测量点,找出其可能的原因,并进行处理或调整;

24、s207:趋势分析:分析尺寸偏差随着生产批次、模具使用次数、工艺参数变化等因素的趋势变化,找出可能的规律和趋势;

25、s208:结论提炼:根据数据分析的结果,提炼出结论,确定需要进行的调整和改进措施,为优化注塑件尺寸提供参考和依据。

26、进一步地,确定补正方案具体包括以下步骤:

27、s301:问题定位:根据数据分析的结果,明确需要进行补正的具体问题,包括尺寸偏差的位置、大小、方向等方面的信息;

28、s302:原因分析:分析导致尺寸偏差的可能原因,包括模具结构问题、材料特性、工艺参数设置不当等方面的因素,找出问题的根本原因;

29、s303:方案设计:根据问题的定位和原因分析,设计补正方案,包括调整模具结构、更换材料、优化工艺参数等方面的具体措施,以解决尺寸偏差问题;

30、s304:方案评估:对设计的补正方案进行评估,包括方案的可行性、实施的难度、成本和效果预期等方面的考虑,确定最优方案;

31、s305:实施方案:根据评估结果,选择合适的补正方案并进行实施,包括调整模具、调整工艺参数、更换材料等具体操作,确保补正措施的有效实施;

32、s306:效果监控:实施补正方案后,持续监控注塑件的尺寸情况,对补正效果进行评估和监控,确保问题得到有效解决;

33、s307:反馈调整:根据实际效果和监控结果,及时对补正方案进行调整和优化,以确保注塑件尺寸的稳定性和准确性;

34、s308:总结反思:在补正方案实施后,对整个补正过程进行总结和反思,包括补正方案的有效性、实施过程的问题和经验教训等方面,为今后的生产提供经验借鉴和改进方向。

35、进一步地,所述模具调整具体包括以下步骤:

36、s401:问题确认:在进行模具调整之前,首先要确认尺寸偏差的具体位置和原因,通过数据分析等手段确定需要进行调整的部位和方向;

37、s402:调整方案设计:根据尺寸偏差的情况和原因分析,设计模具调整方案,包括调整哪些部位、调整的方向和大小等具体参数;

38、s403:调整前准备:在进行模具调整之前,需要做好相关准备工作,包括准备调整工具和设备,清理模具表面,确保调整环境的整洁和安全;

39、s404:调整操作:根据设计的调整方案,进行模具调整操作,包括调整模具的压力、温度、速度等参数,以及调整模具的结构和尺寸等具体操作;

40、s405:实时监控:在进行模具调整的过程中,需要实时监控注塑件的生产情况和尺寸数据,及时调整和优化调整参数,确保调整效果的及时性和准确性;

41、s406:调整效果评估:在完成模具调整后,对调整效果进行评估,包括测量注塑件的尺寸数据,比较调整前后的差异,评估调整效果的好坏;

42、s407:调整记录和反馈:对模具调整过程进行记录,包括调整的具体操作和调整效果的评估结果,及时反馈给相关部门和人员,为今后的生产提供参考和借鉴;

43、s408:持续优化:模具调整是一个持续优化的过程,需要根据实际生产情况和反馈结果,持续优化模具调整方案和操作方法,以确保注塑件尺寸的稳定性和准确性。

44、进一步地,所述工艺参数调整具体包括以下步骤:

45、s501:问题分析:在进行工艺参数调整之前,首先需要分析尺寸偏差的具体情况和可能的原因,包括模具结构、材料特性、注塑工艺参数等方面的因素;

46、s502:确定调整目标:根据问题分析的结果,确定工艺参数调整的目标,包括调整的方向、幅度和影响范围等方面的具体要求;

47、s503:选择调整参数:根据目标要求,选择需要调整的工艺参数,包括注射压力、注射速度、模具温度、冷却时间等参数;

48、s504:调整方案设计:设计工艺参数调整方案,包括调整哪些参数、调整的方向和幅度、调整的顺序和优先级等具体内容;

49、s505:逐步调整:根据设计的调整方案,逐步调整工艺参数,一般建议从对影响最大的参数开始调整,逐步向其他参数扩展调整;

50、s506:实时监控:在进行工艺参数调整的过程中,需要实时监控注塑件的生产情况和尺寸数据,及时调整和优化参数,确保调整效果的及时性和准确性;

51、s507:调整效果评估:在完成工艺参数调整后,对调整效果进行评估,包括测量注塑件的尺寸数据,比较调整前后的差异,评估调整效果的好坏;

52、s508:参数优化:根据实际评估结果,优化工艺参数调整方案,包括进一步调整参数、调整参数的顺序和优先级等方面,以达到最佳调整效果;

53、s509:持续改进:工艺参数调整是一个持续改进的过程,需要根据实际生产情况和反馈结果,持续改进和优化工艺参数,以确保注塑件尺寸的稳定性和准确性。

54、进一步地,所述再次检测具体包括以下步骤:

55、s601:问题确认与分析:确认注塑件的尺寸偏差问题,并进行分析确定可能的原因,如材料特性、模具设计、注射工艺等;

56、s602:选择调整参数:根据问题分析的结果,选择需要调整的工艺参数,这可能包括注射压力、注射速度、射出温度、模具温度、冷却时间、保压时间;

57、s603:设定初始参数:根据之前的生产经验和数据,设定一个初始的工艺参数组合作为起点,用于后续的调整;

58、s604:单因素调整:逐个调整选定的工艺参数,保持其他参数不变,观察每次调整对注塑件尺寸的影响。通常从对尺寸影响较大的参数开始调整;

59、s605:参数优化:根据单因素调整的结果,结合之前的分析,确定最佳的工艺参数组合。可能需要在不同参数组合之间进行多次试验和比较;

60、s606:实时监控与调整:在调整工艺参数的过程中,实时监控注塑件的尺寸数据,并根据监测结果及时调整参数,保持生产过程的稳定性和一致性;

61、s607:持续改进与记录:持续跟踪生产过程中的尺寸数据,记录调整前后的结果,并进行分析总结。根据反馈结果,不断改进工艺参数,以提高产品质量和生产效率;

62、s608:质量控制与验证:在确定最佳工艺参数后,进行质量控制和验证,确保生产的注塑件符合要求的尺寸标准和质量要求。

63、进一步地,3d建模--注塑件的三次元检测需要先对注塑件进行3d图模型建模,建模后将3d图导入三次元软件中进行建模编程,以便于对注塑成型的注塑件进行尺寸检测,同时,注塑件参照3d模型通过模具进行注塑成型。

64、进一步地,实际注塑件和理论模型进行对比,得出实际注塑件和理论模型的差异尺寸,通过差异尺寸对理论模型进行修改,使得理论模型和实际注塑件的尺寸一样;

65、其中,修改后的3d模型,与步骤1的理论模型进行对比,对比后得出差异值,参照差异值,对注塑件的模具进行修改,修改后的模具注塑出来的注塑件和理论模型一致,从而避免了对模具反复进行修改。

66、本发明具有以下有益效果:

67、上述改进方案节约了企业的制作成本,提高了工作效率,且可以对理论模型进行修改,避免了现有技术中对模具进行反复修改。

68、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197099.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表