一种基于切削几何图像预测瞬时刀具-工件相互作用力的方法及系统

- 国知局

- 2024-07-31 23:21:01

本发明属于作用力预测相关,更具体地,涉及一种基于切削几何图像预测瞬时刀具-工件相互作用力的方法及系统。

背景技术:

1、随着人们对零件性能指标要求越来越高,铣削作为一种具有高质量、高柔性、高效率的加工方案,在航空航天、航海、汽车加工等机械加工领域的使用范围越来越广。加工过程中铣刀与毛坯交互所产生的力,不仅直接影响着刀具寿命,同时对加工精度具有重要影响。然而,由于工件材料属性复杂,建模困难,传统的物理模型对切削过程中刀具与工件的相互作用进行了诸多简化,导致最终得到的模型建模精度低,难以满足使用需求。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种基于切削几何图像预测瞬时刀具-工件相互作用力的方法及系统,可以实现刀具受力和受力矩的分布预测。

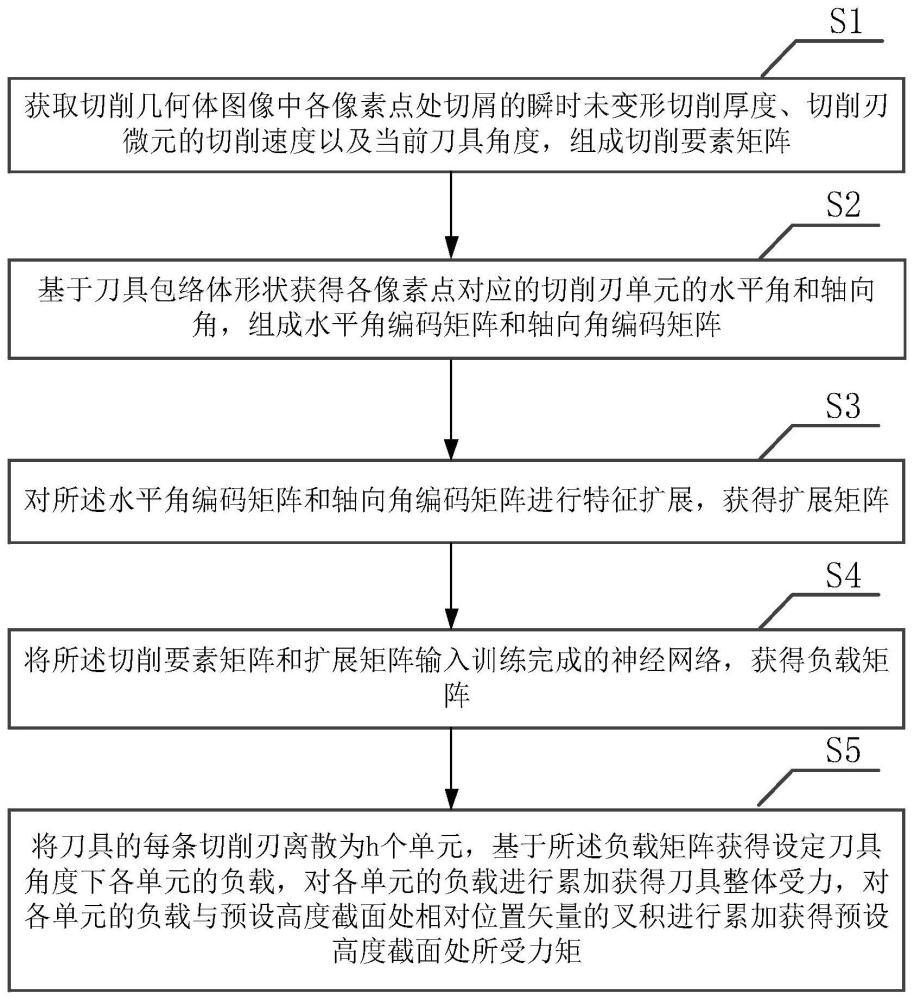

2、为实现上述目的,按照本发明的一个方面,提供了一种基于切削几何图像预测瞬时刀具-工件相互作用力的方法,包括:s1:获取切削几何体图像中各像素点处切屑的瞬时未变形切削厚度h(i,j)、切削刃微元的切削速度v(i,j)以及当前刀具角度θ0,组成切削要素矩阵c=[h;v;θ0];s2:基于刀具包络体形状获得各像素点对应的切削刃单元的水平角和轴向角,组成水平角编码矩阵θ和轴向角编码矩阵s3:对所述水平角编码矩阵和轴向角编码矩阵进行特征扩展,获得扩展矩阵m1,m2,m3,m4;s4:将所述切削要素矩阵和扩展矩阵输入训练完成的神经网络,获得负载矩阵f;s5:将刀具的每条切削刃离散为h个单元,基于所述负载矩阵f获得设定刀具角度θ0下各单元的负载f'm,t,对各单元的负载f'm,t进行累加获得刀具整体受力fcutter,对各单元的负载f'm,t与预设高度截面处的相对位置矢量的叉积进行累加获得预设高度截面处所受力矩m。

3、优选地,步骤s4中的神经网络依次包括核函数块、线性变换块、残差块1、残差块2以及线性变换层,其中,所述核函数块包括线性变换层、batchnormal层以及以x3为激活函数的非线性层,所述线性变换块包括线性变换层、batchnormal层以及以relu为激活函数的非线性层。

4、优选地,步骤s5中各单元的负载f'm,t为:

5、

6、其中,θ*为第m条切削刃上第t个切削刃微元水平角,φ为刀具螺旋角,z*为切削角度下刀具包络体的高度,r为刀具半径,nf为刀具切削刃数量。

7、优选地,所述刀具的整体受力fcutter为:

8、

9、其中,m为第m条切削刃,t为第t个切削刃微元。

10、优选地,步骤s5中,预设高度截面处所受力矩m为:

11、

12、其中,p=[r(z*)cos(θ*) r(z*)sin(θ*) z*],p0=[0 0 z'],z'为预设高度。

13、优选地,步骤s1中,通过几何仿真获得瞬时切屑三维模型,然后在球面坐标系下映射为二维矩阵,获得长为w高为h的切削几何体图像h。

14、优选地,步骤s1中,切屑的瞬时未变形切削厚度h(i,j)为:

15、h(i,j)=ε(h(i,j))f·n(θ,z)

16、其中,ε(*)为阶跃函数,f为每齿进给量,n(θ,z)为刀具包络体在水平角为θ,高度为z处的法矢,h(i,j)为(i,j)处切削几何体图像的像素值,w为图像宽度,h为图像高度;

17、切削刃微元的切削速度v(i,j)为:

18、v(i,j)=s×r(z)

19、其中,s为主轴转速,r(z)为刀具包络体在高度为z处的截面半径。

20、优选地,所述扩展矩阵m1,m2,m3,m4为:

21、

22、优选地,步骤s4还包括采用历史数据对神经网络进行训练。

23、本申请第二方面提供了一种基于切削几何图像预测瞬时刀具-工件相互作用力的系统,包括:切削要素矩阵获取模块:用于获取切削几何体图像中各像素点处切屑的瞬时未变形切削厚度h(i,j)、切削刃微元的切削速度v(i,j)以及当前刀具角度θ0,组成切削要素矩阵c=[h;v;θ0];位置编码矩阵获取模块:用于基于刀具包络体形状获得各像素点(i,j)处刀具的水平角编码矩阵θ(i,j)和轴向角编码矩阵扩展矩阵获取模块:用于对所述水平角编码矩阵和轴向角编码矩阵进行特征扩展,获得扩展矩阵m1,m2,m3,m4;负载矩阵获取模块:用于将所述切削要素矩阵和扩展矩阵输入训练完成的神经网络,获得负载矩阵f;受力和受力矩获取模块:用于将刀具的切削刃离散为h个单元,基于所述负载矩阵f获得设定刀具角度θ0下各单元的负载f'm,t,对各单元的负载f'm,t进行累加获得刀具整体受力fcutter,对各单元的负载f'm,t与预设高度截面处的距离的叉积进行累加获得预设高度截面处所受力矩m。

24、总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的一种基于切削几何图像预测瞬时刀具-工件相互作用力的方法及系统主要具有以下有益效果:

25、1.本申请以三轴铣削力为研究对象,对切削刃进行微分,以切削刃微元为基本建模单位,并结合神经网络获得微元所受铣削力,进一步进行积分获得刀具整体受力和力矩,本申请中方法只需考虑单个微元的负载与微元的受力之间的映射关系,不需要考虑不同微元所受负载组合后对刀具整体受力的影响,模型可解释性更好,泛用性高,预测精度高。

26、2.本申请的神经网络包括核函数块、线性变换块、残差块1、残差块2以及线性变换层,可将输入样本空间大小由(h×f×a)m×n压缩至m×n×h×f×a,有效缓解了维度过多导致的组合爆炸问题,样本空间大幅降低,因此模型所需参数量、模型训练成本均大大减少。

27、3.本申请的核函数块以三次函数为激活函数,可以得到各输入变量相乘的结果,进而可以更高效地提取各变量之间的相互影响关系,后续加入了残差连接,可以提升拟合能力和收敛速度。

28、4.本申请的第一线性变换块和第二线性变换块均包括batchnormal层,不仅可以保证每层输出的范围稳定,同时可以提升模型的稳定性和收敛速度。

技术特征:1.一种基于切削几何图像预测瞬时刀具-工件相互作用力的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,步骤s4中的神经网络依次包括核函数块、线性变换块、残差块1、残差块2以及线性变换层,其中,所述核函数块包括线性变换层、batchnormal层以及以x3为激活函数的非线性层,所述线性变换块包括线性变换层、batchnormal层以及以relu为激活函数的非线性层。

3.根据权利要求1所述的方法,其特征在于,步骤s5中各单元的负载f'm,t为:

4.根据权利要求3所述的方法,其特征在于,所述刀具的整体受力fcutter为:

5.根据权利要求3所述的方法,其特征在于,步骤s5中,预设高度截面处所受力矩m为:

6.根据权利要求1所述的方法,其特征在于,步骤s1中,通过几何仿真获得瞬时切屑三维模型,然后在球面坐标系下映射为二维矩阵,获得长为w高为h的切削几何体图像h。

7.根据权利要求1所述的方法,其特征在于,步骤s1中,切屑的瞬时未变形切削厚度h(i,j)为:

8.根据权利要求1所述的方法,其特征在于,所述扩展矩阵m1,m2,m3,m4为:

9.根据权利要求1所述的方法,其特征在于,步骤s4还包括采用历史数据对神经网络进行训练。

10.一种基于切削几何图像预测瞬时刀具-工件相互作用力的系统,其特征在于,包括:

技术总结本发明属于作用力预测相关技术领域,其公开了一种基于切削几何图像预测瞬时刀具‑工件相互作用力的方法及系统,包括:获取切削几何体图像,并基于该切削几何体图像获得切削要素矩阵;基于刀具包络体形状获得水平角编码矩阵和轴向角编码矩阵,并对其进行特征扩展,获得扩展矩阵;将切削要素矩阵和扩展矩阵输入训练完成的神经网络,获得负载矩阵;将刀具的每条切削刃离散为h个单元,基于负载矩阵获得设定刀具角度下各单元的负载,对各单元的负载进行累加获得刀具整体受力,对各单元的负载与预设高度截面处的相对位置矢量的叉积进行累加获得预设高度截面处所受力矩。本申请可以实现刀具所受铣削力的分布的预测和刀具整体受力及力矩的预测。技术研发人员:杨建中,王荣华,谢杰君受保护的技术使用者:华中科技大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/197133.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表