一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法及系统

- 国知局

- 2024-07-31 23:21:37

本发明涉及金属连铸,具体为一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法及系统。

背景技术:

1、连铸结晶器内钢液的流动特征及传热传质行为,如湍流现象、多相混合、热对流、热传导、溶质迁移、溶质扩散、凝固收缩等,直接影响铸坯坯壳、糊状区的分布(包括厚度及均匀性)。铸坯坯壳、糊状区的厚度及均匀性与铸坯的形状缺陷、连续性纵向裂纹、偏离角部裂纹、皮下裂纹、中间裂纹、皮下负偏析等质量问题紧密相关。当铸坯存在裂纹、偏析等缺陷时,轻则需要对其进行修磨处理,严重的时候则会导致铸坯报废,甚至可能会发生漏钢等严重的生产事故。漏钢事故不仅会影响连铸和与其相关工艺过程的生产节奏,增加钢厂的生产成本,造成资源的浪费,甚至还有可能对结晶器铜管、二冷喷嘴、连铸机等设备情况造成巨大的影响,增加技术工作人员的安全风险。基于结晶器内铸坯坯壳、糊状区的厚度及均匀性的重要性,准确预测其变化规律和发展趋势,对于保障连铸工艺安全生产、优化连铸结晶器冷却工艺、提升铸机的工作能力、加速连铸工艺高效率高质量发展等至关重要。

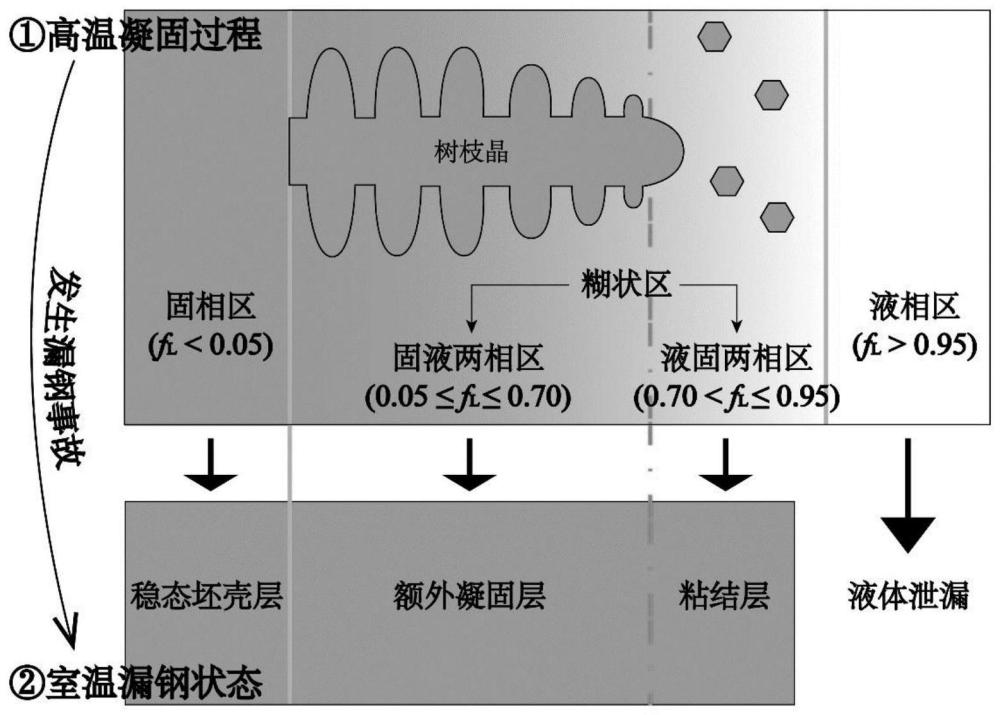

2、结晶器中钢液凝固发生在复杂的、不透明的高温环境,钢液的冶金传输行为很难通过常规的方法直接在线检测。传统的漏钢坯壳法采用游标卡尺或直尺直接测量漏钢坯壳厚度,由于漏钢时铸坯凝固状态会发生异常变化,其凝固特征往往与正常连铸生产时不同,会导致直接测量的结果比真实坯壳厚度更大。采用腐蚀剂对坯壳横截面和纵截面进行腐蚀,获得漏钢坯壳枝晶形貌和晶粒形貌,将直接测量漏钢坯壳厚度分为稳态坯壳层、额外凝固层和粘附层,进而去预测实际坯壳厚度。由于不同钢种成分的特殊性,需要花费多次的实验室实验和大量的时间精力去开发适用的侵蚀溶液、侵蚀方法,难度较大。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法及系统。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,包括如下步骤:

4、s1、根据连铸工艺参数,计算稳态坯壳层厚度和粘附层厚度;

5、s2、对实际的漏钢位置、漏钢坯壳形貌、漏钢坯壳厚度l进行测量和记录;

6、s3、搭建低碳钢结晶器-二冷区3d耦合模型,将连铸工艺参数、钢种热物性参数作为模型参数加载到耦合模型中;通过调整模型参数-糊状区系数,获得与实际的漏钢坯壳相吻合的模拟结果,得到修正后的耦合模型;

7、s4、根据修正后的耦合模型,预测结晶器内低碳钢铸坯坯壳及糊状区分布。

8、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s1中,连铸工艺参数包括钢种及设备参数、过程工艺参数。

9、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s1中,钢种及设备参数包括:钢种成分、铸坯断面、浸入式水口内外径、浸入式水口插入深度、结晶器倒锥度、结晶器有效长度、二冷区各段长度;过程工艺参数包括:拉速、过热度、结晶器冷却水量、结晶器冷却水温差、二冷区各段水量。

10、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s1中,采用经验公式(1)计算稳态坯壳层厚度l1:

11、

12、式中,d为漏钢位置距离弯月面的距离,vc为铸机拉速。

13、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s1中,采用经验公式(2)计算粘附层厚度l3:

14、

15、式中,v1为抽出速度,σ为表面张力,ρ为密度,μ为粘度。

16、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s2中,根据测量的实际的漏钢坯壳厚度l,依据l=l1+l2+l3,计算得到额外凝固层厚度l2。

17、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s3中,根据钢种成分计算钢种热物性参数,钢种热物性参数包括密度、黏度、比热容、导热系数、热膨胀系数、潜热。

18、作为本发明所述的一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法的优选方案,其中:所述步骤s3中,相吻合的模拟结果指:

19、稳态坯壳层与高温凝固时的液相率fl<0.05的位置相吻合;

20、额外凝固层与高温凝固时的液相率0.05≤fl≤0.70的位置相吻合;

21、粘附层与高温凝固时的液相率fl>0.70的位置相吻合。

22、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

23、一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测系统,包括:

24、稳态坯壳层厚度和粘附层厚度计算模块,根据连铸工艺参数,计算稳态坯壳层厚度和粘附层厚度;

25、实际漏钢坯壳测量分析模块,对实际的漏钢位置、漏钢坯壳形貌、漏钢坯壳厚度l进行测量分析;

26、耦合模型搭建和修正模块,搭建低碳钢结晶器-二冷区3d耦合模型,将连铸工艺参数、钢种热物性参数作为模型参数加载到耦合模型中;通过调整模型参数-糊状区系数,获得与实际的漏钢坯壳相吻合的模拟结果,得到修正后的耦合模型;

27、结晶器内低碳钢铸坯坯壳及糊状区分布预测模块,根据修正后的耦合模型,预测结晶器内低碳钢铸坯坯壳及糊状区分布。

28、本发明的有益效果如下:

29、本发明提出一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法及系统,对实际的漏钢坯壳厚度进行取样和分析,无需借助酸浸实验,将实际测量的漏钢坯壳厚度、经验公式计算结果、数值仿真模拟结果相结合,快速、准确的获得结晶器内高温凝固过程中钢液的流动特征及传热传质行为,可以图像化、定量化的显示结晶器内不同特征位置的冶金传输现象,预测真实的铸坯坯壳和糊状区的厚度。进而,可以利用准确可靠的糊状区系数,准确预测坯壳和糊状区的变化规律和发展趋势。根据规律和趋势,优化结晶器工艺参数,获得更均匀的坯壳及糊状区厚度,减少铸坯缺陷发生率,优化二冷配水,开发铸机能力。

技术特征:1.一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,所述步骤s1中,连铸工艺参数包括钢种及设备参数、过程工艺参数。

3.根据权利要求2所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,所述步骤s1中,钢种及设备参数包括:钢种成分、铸坯断面、浸入式水口内外径、浸入式水口插入深度、结晶器倒锥度、结晶器有效长度、二冷区各段长度;过程工艺参数包括:拉速、过热度、结晶器冷却水量、结晶器冷却水温差、二冷区各段水量。

4.根据权利要求1所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,所述步骤s1中,采用经验公式(1)计算稳态坯壳层厚度l1:

5.根据权利要求1所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,所述步骤s1中,采用经验公式(2)计算粘附层厚度l3:

6.根据权利要求1所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,所述步骤s2中,根据测量的实际的漏钢坯壳厚度l,依据l=l1+l2+l3,计算得到额外凝固层厚度l2。

7.根据权利要求1所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,所述步骤s3中,相吻合的模拟结果指:

8.一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测系统,用于实现权利要求1-7任一项所述的结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法,其特征在于,包括:

技术总结本发明属于金属连铸技术领域,具体为一种结晶器内低碳钢铸坯坯壳及糊状区分布的预测方法及系统,对实际的漏钢坯壳厚度进行取样和分析,无需借助酸浸实验,将实际测量的漏钢坯壳厚度、经验公式计算结果、数值仿真模拟结果相结合,快速、准确的获得结晶器内高温凝固过程中钢液的流动特征及传热传质行为,可以图像化、定量化的显示结晶器内不同特征位置的冶金传输现象,预测真实的铸坯坯壳和糊状区的厚度。进而,可以利用准确可靠的糊状区系数,准确预测坯壳和糊状区的变化规律和发展趋势。根据规律和趋势,优化结晶器工艺参数,获得更均匀的坯壳及糊状区厚度,减少铸坯缺陷发生率,优化二冷配水,开发铸机能力。技术研发人员:王敏,姚骋,王忠英,曹利,邢立东,李凯,刘庆,宋剑,王博腾,武新宽,张可欣受保护的技术使用者:北京科技大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/197192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。