一种基于仿真分析的塑料制件开模收缩率预测方法及系统与流程

- 国知局

- 2024-07-31 23:25:37

本发明涉及高分子热塑性材料注塑成型,尤其涉及一种基于仿真分析的塑料制件开模收缩率预测方法及系统。

背景技术:

1、因塑料具有可塑性强、各种物理及化学性能优良、质量轻等优点,在整个加工制造行业有着广泛的应用。注塑成型是塑料制品的一种重要且效率非常高的加工方法,通过该方法可以制备各种复杂结构、使用环境、大型尺寸、精密微型的塑料制品,从而满足各行各业的使用需求。注塑成型的工艺是将塑料加入到注塑机中通过螺杆加热塑化成为粘流态后再注塑到模具中进行冷却固化,从而形成所需要的产品。然而,注塑成型的难点在于塑料熔体从非牛顿流体到冷却固化定型的过程中,由于粘弹性特性导致制件会产生收缩,从而形成与模具型腔尺寸之间的差异。若在模具设计时收缩率评估不准确则会导致注塑后的制件尺寸与设计尺寸存在非常大的差异,以致制件无法使用。注塑件的开模收缩率直接影响成型后产品尺寸范围,这就意味着精确预测开模收缩率是关系到制件塑料是否生产成功的关键。

2、现有技术中确定开模收缩率主要有以下几种方法:1、材料厂商推荐收缩率,方法是测量试验样板长度方向与宽度方向的收缩率,测量出两个方向的名义收缩率显示在物性表中。而终端客户选用的收缩率是两个方向的算术平均值作为制件开模收缩率。显然这种方法不适用于任何结构的制件,给后期材料系统调整增加了非常大的困难。2、设计试验模具,通过试错法来确定材料收缩率。其缺点是模具成本高、试验周期长。3、模具型腔尺寸修正法,通过制件尺寸超差来修正模具型腔来适应材料收缩率。其缺点是模具修正成本高、修正尺寸数量有限、试验周期长。4、经验法,通过大量项目应用数据得出收缩率。虽然类似的制件可参考性较高,但在实际应用中制件壁厚及结构差异很大,在面对不同的制件时,经验法可参考性很低。5、利用制件3d数据、材料数据以及加工工艺参数计算不同分析序列下的多个结果,并确定结果对应的权重值和仿真收缩率,从而计算实际开模收缩率,该方法适用于聚丙烯pp材料仅通过不同序列多个结果分析开模收缩率,忽略数据波动可能存在的误差,精度无法保证,针对热塑性纤维增强材料的注塑成型制件,通过简单的权重计算无法获取到准确的预测结果。

3、由此可见,现有的开模收缩率确定方法中,虽然有多种方法希望获得收缩率数据,但是普遍存在成本高、时间周期长或者缺乏普适性的缺点,对提高塑料制件加工品质及尺寸精度的帮助非常有限,无法精准获得开模收缩率,误差较大。

技术实现思路

1、本发明提供了一种基于仿真分析的塑料制件开模收缩率预测方法及系统,实现高效预测塑料制品的开模收缩率,普适性强,精确预测开模收缩率。

2、为了解决上述技术问题,本发明实施例提供了一种基于仿真分析的塑料制件开模收缩率预测方法,包括:

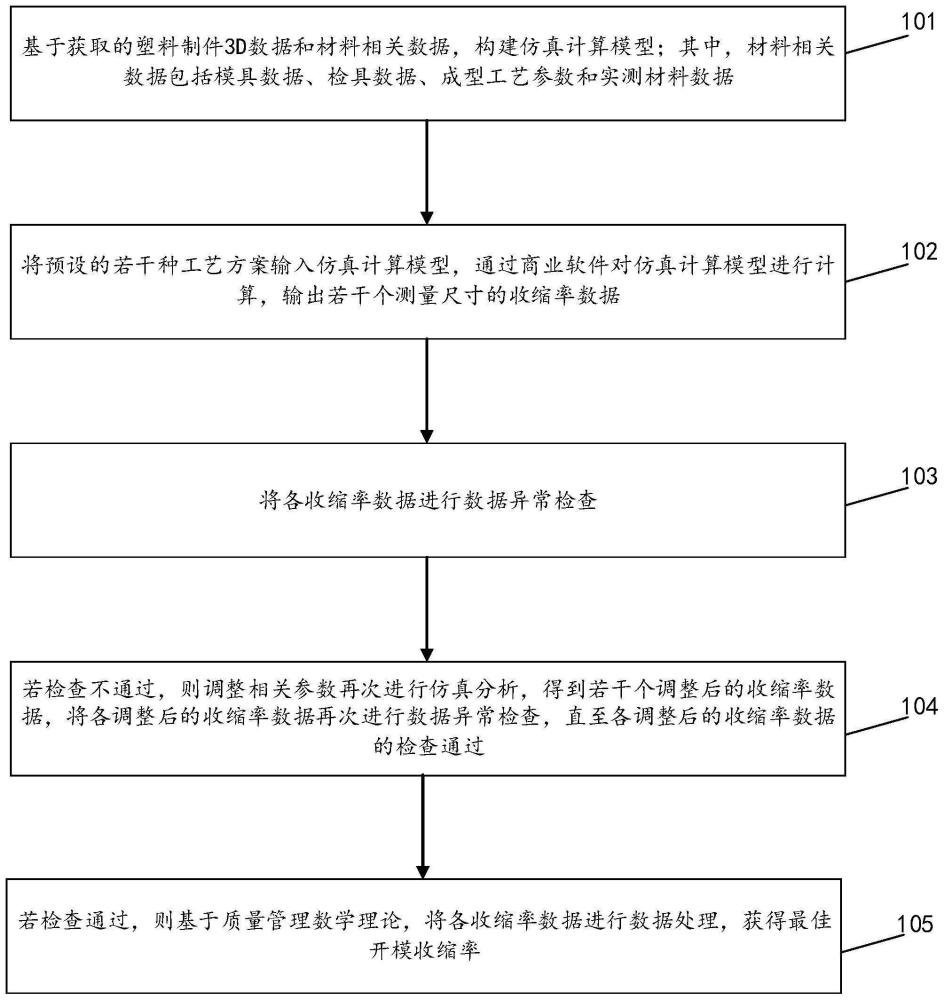

3、基于获取的塑料制件3d数据和材料相关数据,构建仿真计算模型;其中,材料相关数据包括模具数据、检具数据、成型工艺参数和实测材料数据;

4、将预设的若干种工艺方案输入仿真计算模型,通过商业软件对仿真计算模型进行计算,输出若干个测量尺寸的收缩率数据;

5、将各收缩率数据进行数据异常检查;

6、若检查不通过,则调整相关参数再次进行仿真分析,得到若干个调整后的收缩率数据,将各调整后的收缩率数据再次进行数据异常检查,直至各调整后的收缩率数据的检查通过;

7、若检查通过,则基于质量管理数学理论,将各收缩率数据进行数据处理,获得最佳开模收缩率。

8、作为优选方案,基于质量管理数学理论,将各收缩率数据进行数据处理,获得最佳开模收缩率,具体为:

9、统计塑料制件同一个方向的各种工艺方案和各种测量尺寸对应的收缩率数据,计算总平均数和各种工艺方案仿真计算的测量尺寸的收缩率标准差平均数,公式如下:

10、

11、

12、其中,为总平均数,为标准差平均数,sj为第j种工艺方案的测量尺寸的收缩率标准差;为第j种工艺方案的测量尺寸的收缩率平均值,xji为第j种工艺方案的第i项测量尺寸的收缩率,m为工艺方案的数量,n为测量尺寸的数量;

13、基于总平均数和标准差平均数,运用质量管理数学理论,计算仿真收缩率的范围,公式为:

14、

15、其中,uclsc为仿真收缩率的上限;lclsc为仿真收缩率的下限,a3为与测量尺寸的数量对应的系数;

16、根据仿真收缩率的范围和各收缩率数据进行尺寸公差检验,得到最佳开模收缩率。

17、作为优选方案,根据仿真收缩率的范围和各收缩率数据进行尺寸公差检验,得到最佳开模收缩率,具体为:

18、基于各收缩率数据,逐次将当前的仿真收缩率输入至尺寸函数关系式中,得到各收缩后的尺寸,若当前的收缩后的尺寸在设计尺寸公差区间内的数量最多,则将当前的收缩后的尺寸对应的仿真收缩率作为最佳开模收缩率;其中,当前的仿真收缩率从仿真收缩率的下限开始,逐次将当前的仿真收缩率按预设的增量增加至仿真收缩率的上限;

19、其中,尺寸函数关系式,公式为:

20、lji=li×(1+sc)×(1-xji)

21、其中,lji为第j种工艺方案的第i项测量尺寸的收缩后的尺寸,li为第i项测量尺寸,sc为仿真收缩率。

22、作为优选方案,调整相关参数再次进行仿真分析,得到若干个调整后的收缩率数据,具体为:

23、根据数据检查通过情况,调整各项工艺方案或调整仿真计算模型的模型参数;

24、将调整后的各种工艺方案输入调整后的仿真计算模型,通过商业软件对调整后的仿真计算模型进行计算,输出若干个调整后的收缩率数据。

25、作为优选方案,将各收缩率数据进行数据异常检查,具体为:

26、根据塑料制件同一个方向的收缩率数据,计算样本平均数和样本标准差;其中,方向包括长度方向和宽度方向;

27、利用总体期望值的区间估计方法,根据样本平均数和样本标准差,计算收缩率样本平均数的置信区间;

28、判断收缩率样本平均数的置信区间是否为预设的收缩率基准区间的子集,若是,则检查通过,若否,则检查不通过。

29、作为优选方案,基于获取的塑料制件3d数据和材料相关数据,构建仿真计算模型,具体为:

30、将塑料制件3d数据进行有限元单元处理,生成单元类型,并构建仿真计算模型,在仿真计算模型中建立单元类型对应的数学模型;其中,单元类型包括中性面单元、双层面单元和四面体单元;

31、将材料相关数据对应的边界条件变量输入仿真计算模型。

32、作为优选方案,将材料相关数据对应的边界条件变量输入仿真计算模型,具体为:

33、从模具数据中提取浇注系统信息,并将浇注系统信息作为系统信息边界条件,输入仿真计算模型;

34、基于检具数据,在仿真计算模型中建立检具虚拟约束边界条件;

35、将成型工艺参数作为注塑成型边界条件,输入仿真计算模型;

36、将实测材料数据作为精度边界条件,输入仿真计算模型。

37、作为优选方案,在仿真计算模型中建立单元类型对应的数学模型,具体为:

38、在仿真计算模型中,基于中性面,建立第一crims模型;

39、在仿真计算模型中,基于双层面单元,建立第二crims模型;

40、在仿真计算模型中,基于四面体单元,建立未修正的残余应力模型。

41、为了解决相同的技术问题,本发明实施例还提供了一种基于仿真分析的塑料制件开模收缩率预测系统,包括:模型构建模块、仿真分析模块、数据异常检查模块、调整分析模块和数据处理模块;

42、其中,模型构建模块用于基于获取的塑料制件3d数据和材料相关数据,构建仿真计算模型;其中,材料相关数据包括模具数据、检具数据、成型工艺参数和实测材料数据;

43、仿真分析模块用于将预设的若干种工艺方案输入仿真计算模型,通过商业软件对仿真计算模型进行计算,输出若干个测量尺寸的收缩率数据;

44、数据异常检查模块用于将各收缩率数据进行数据异常检查;

45、调整分析模块用于若检查不通过,则调整相关参数再次进行仿真分析,得到若干个调整后的收缩率数据,将各调整后的收缩率数据再次进行数据异常检查,直至各调整后的收缩率数据的检查通过;

46、数据处理模块用于若检查通过,则基于质量管理数学理论,将各收缩率数据进行数据处理,获得最佳开模收缩率。

47、作为优选方案,数据处理模块包括收缩率范围计算单元;

48、收缩率范围计算单元用于统计塑料制件同一个方向的各种工艺方案和各种测量尺寸对应的收缩率数据,计算总平均数和各种工艺方案仿真计算的测量尺寸的收缩率标准差平均数,公式如下:

49、

50、

51、其中,为总平均数,为标准差平均数,sj为第j种工艺方案的测量尺寸的收缩率标准差;为第j种工艺方案的测量尺寸的收缩率平均值,xji为第j种工艺方案的第i项测量尺寸的收缩率,m为工艺方案的数量,n为测量尺寸的数量;

52、基于总平均数和标准差平均数,运用质量管理数学理论,计算仿真收缩率的范围,公式为:

53、

54、其中,uclsc为仿真收缩率的上限;lclsc为仿真收缩率的下限,a3为与测量尺寸的数量对应的系数。

55、作为优选方案,数据处理模块还包括收缩率确定单元;

56、收缩率确定单元用于基于各收缩率数据,逐次将当前的仿真收缩率输入至尺寸函数关系式中,得到各收缩后的尺寸,若当前的收缩后的尺寸在设计尺寸公差区间内的数量最多,则将当前的收缩后的尺寸对应的仿真收缩率作为最佳开模收缩率;其中,当前的仿真收缩率从仿真收缩率的下限开始,逐次将当前的仿真收缩率按预设的增量增加至仿真收缩率的上限;

57、其中,尺寸函数关系式,公式为:

58、lji=li×(1+sc)×(1-xji)

59、其中,lji为第j种工艺方案的第i项测量尺寸的收缩后的尺寸,li为第i项测量尺寸,sc为仿真收缩率。

60、作为优选方案,模型构建模块包括有限元处理单元;

61、有限元处理单元用于将塑料制件3d数据进行有限元单元处理,生成单元类型,并构建仿真计算模型,在仿真计算模型中建立单元类型对应的数学模型;其中,单元类型包括中性面单元、双层面单元和四面体单元。

62、作为优选方案,模型构建模块包括边界条件输入单元;

63、边界条件输入单元用于从模具数据中提取浇注系统信息,并将浇注系统信息作为系统信息边界条件,输入仿真计算模型;基于检具数据,在仿真计算模型中建立检具虚拟约束边界条件;将成型工艺参数作为注塑成型边界条件,输入仿真计算模型;将实测材料数据作为精度边界条件,输入仿真计算模型。

64、实施本发明实施例,基于获取的塑料制件3d数据和材料相关数据,构建仿真计算模型;其中,材料相关数据包括模具数据、检具数据、成型工艺参数和实测材料数据;

65、将预设的若干种工艺方案输入仿真计算模型,通过商业软件对仿真计算模型进行计算,输出若干个测量尺寸的收缩率数据;将各收缩率数据进行数据异常检查;若检查不通过,则调整相关参数再次进行仿真分析,得到若干个调整后的收缩率数据,将各调整后的收缩率数据再次进行数据异常检查,直至各调整后的收缩率数据的检查通过;若检查通过,则基于质量管理数学理论,将各收缩率数据进行数据处理,获得最佳开模收缩率。基于相关数据构建的仿真计算模型,通过多种工艺方案和多种测量尺寸的仿真计算模型分析,再将仿真分析得到的收缩率数据进行数据异常检查以及基于质量管理数学理论的数据处理,由此得到最佳开模收缩率,利用虚拟仿真计算结合数据分析处理,高效预测塑料制品的开模收缩率,精确预测开模收缩率效率高,成功率高。适用于各向异性纤维增强塑料制品及各种结构设计的制件的开模收缩率的预测,普适性强。同时,通过仿真预测,弥补了传统的经验评估法及后期的试验修正法等工程应用技术不足。

66、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197494.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表