一种5G智能监控工厂数据监控方法及系统与流程

- 国知局

- 2024-07-31 23:35:08

本发明涉及数据监测,特别是涉及基于一种5g智能监控工厂数据监控方法及系统。

背景技术:

1、在当前数字化时代,工厂数据监控变得越来越重要,而5g技术的引入为工厂数据监控提供了更多可能性。现有技术通过人工智能和机器学习技术,可以对工厂监控数据进行实时分析和处理,实现对设备状态的预测和诊断,从而提高工厂生产效率和设备可靠性。尽管现有技术在工厂数据监控领域取得了一定进展,但工厂内部的数据来源多样、格式不一,数据整合和处理比较困难,需要实现设备不同数据的有效对接和融合,并通过对接和融合后的数据,为工厂内部设备的运行安全提供保障。

2、如公开号为cn115759698a的中国专利公开了基于数字工厂的瓦楞原纸生产进度数据监控方法及系统,使得完成处理的需要进行处理的生产监控数据和完成处理的样本生产监控数据的比较结果位于配置的比较结果区间之内,改善了需要进行处理的生产监控数据和样本生产监控数据存在的噪声比较结果不稳定的问题。再将完成处理的样本生产监控数据与完成处理的需要进行处理的生产监控数据投影后,利用投影后的一个或者若干个样本生产监控数据,对完成处理的需要进行处理的生产监控数据进行进度监控处理,生成需要进行处理的生产监控数据对应的目标进度监控结果。这样一来,该申请能够准确且可靠地获得生产监控数据,保证生产设备的正常工作,从而能够提高瓦楞原纸的生产效率。

3、如公开号为cn113901039a的中国专利公开了一种钢结构工厂的三维可视化监控方法、装置、存储介质及终端,方法包括:构建钢结构工厂的三维可视化监控模型;按照预设周期实时获取并预处理钢结构工厂中自动化设备的运行数据;对预处理后的运行数据进行数据分析,生成钢结构工厂的生产数据;基于钢结构工厂的生产数据生成产品报告单,并将产品报告单发送至工厂生产数据大屏进行展示;根据三维可视化监控模型上预设录入的设备标识码获取设备运行参数;将设备运行参数与三维可视化监控模型进行映射关联,生成自动化设备可视化数据。由于该申请通过构建钢结构工厂的三维可视化监控模型动态地将数据进行可视化展示,从而提升了钢结构工厂的自动化设备监控效率,降低了设备的管理难度。

4、以上专利都存在本背景技术提出的问题:没有考虑到设备不同数据的对接和融合,并通过对接和融合后的数据,预测设备实时的状态。为解决这些问题,本发明提出了一种5g智能监控工厂数据监控方法及系统。

技术实现思路

1、针对现有技术的不足,本发明的主要目的是提供一种5g智能监控工厂数据监控方法及系统,能够有效解决背景技术中的问题。本发明的具体技术方案如下:

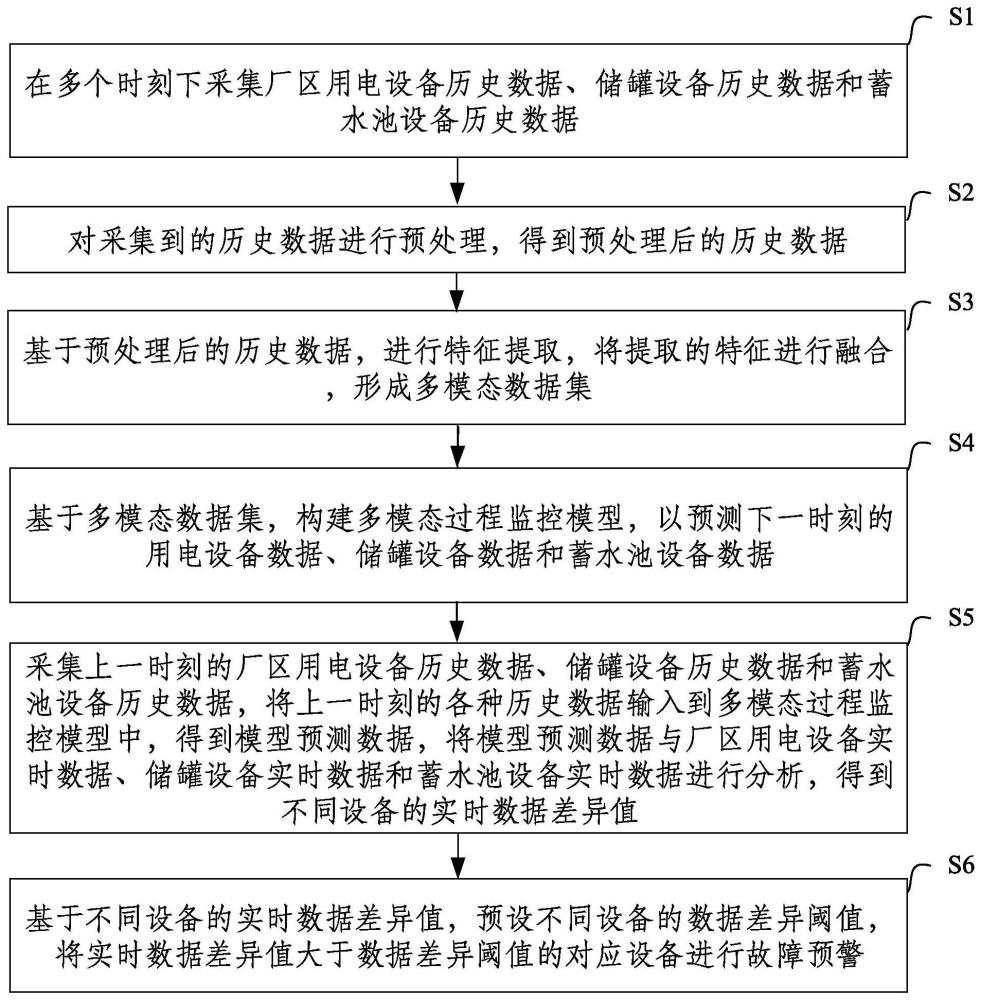

2、一种5g智能监控工厂数据监控方法,包括:

3、s1、在多个时刻下采集厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据;

4、s2、对采集到的历史数据进行预处理,得到预处理后的历史数据;

5、s3、基于预处理后的历史数据,进行特征提取,将提取的特征进行融合,形成多模态数据集;

6、s4、基于多模态数据集,构建多模态过程监控模型,以预测下一时刻的用电设备数据、储罐设备数据和蓄水池设备数据;

7、s5、采集上一时刻的厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据,将上一时刻的各种历史数据输入到多模态过程监控模型中,得到模型预测数据,将模型预测数据与厂区用电设备实时数据、储罐设备实时数据和蓄水池设备实时数据进行分析,得到不同设备的实时数据差异值;

8、s6、基于不同设备的实时数据差异值,预设不同设备的数据差异阈值,将实时数据差异值大于数据差异阈值的对应设备进行故障预警。

9、具体的,所述用电设备历史数据包括用电设备的电压历史数据、电流历史数据、用电量历史数据和电池温度历史数据,储罐设备历史数据包括储罐内部温度历史数据、储罐内部压强历史数据和储罐内部液位历史数据,蓄水池设备历史数据包括水位历史数据和水质历史数据。

10、具体的,所述s2中预处理包括将历史数据中的缺失值进行删除,对经过删除后的历史数据进行归一化处理。

11、具体的,所述s3包括以下具体内容:

12、s31、设共采集了n个时刻下的厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据;

13、s32、建立用电设备多模态数据集其中为第i个时刻下的厂区用电设备历史数据,vi、ii、pi、ti分别为第i个时刻下的用电设备的电压历史数据、电流历史数据、用电量历史数据和电池温度历史数据;

14、s33、建立储罐设备多模态数据集其中为第i个时刻下的储罐设备历史数据,cti,cpi,cli分别为第i个时刻下的储罐设备的储罐内部温度历史数据、储罐内部压强历史数据和储罐内部液位历史数据;

15、s34、建立蓄水池设备多模态数据集其中为第i个时刻下的蓄水池设备历史数据,wsi,wzi分别为第i个时刻下的蓄水池设备的水位历史数据和水质历史数据。

16、具体的,所述s4的具体步骤包括:

17、s41、基于用电设备多模态数据集构建用电设备多模态过程监控模型,以预测下一时刻的用电设备数据;

18、s42、基于储罐设备多模态数据集构建储罐多模态过程监控模型,以预测下一时刻的储罐设备数据;

19、s43、基于蓄水池设备多模态数据集构建蓄水池多模态过程监控模型,以预测下一时刻的蓄水池设备数据;

20、所述s41具体包括以下内容:获取用电设备多模态数据集,将用电设备多模态数据集划分为用电设备多模态训练集和用电设备多模态测试集;构建用电设备回归网络模型,将用电设备多模态训练集中第i个时刻下的用电设备的电压历史数据、电流历史数据、用电量历史数据和电池温度历史数据作为用电设备回归网络模型的输入,将用电设备多模态训练集中第i+1个时刻下的用电设备的电压历史数据、电流历史数据、用电量历史数据和电池温度历史数据作为用电设备回归网络模型的输出,对用电设备回归网络模型进行训练,得到初始用电设备回归网络模型;通过用电设备多模态测试集对初始用电设备回归网络模型进行模型验证,输出小于等于预设用电设备模型误差阈值的初始用电设备回归网络模型作为用电设备多模态过程监控模型;

21、所述s42具体包括以下内容:获取储罐设备多模态数据集,将储罐设备多模态数据集划分为储罐设备多模态训练集和储罐设备多模态测试集;构建储罐设备回归网络模型,将储罐设备多模态训练集中第i个时刻下的储罐设备的储罐内部温度历史数据、储罐内部压强历史数据和储罐内部液位历史数据作为储罐设备回归网络模型的输入,将储罐设备多模态训练集中第i+1个时刻下的储罐设备的储罐内部温度历史数据、储罐内部压强历史数据和储罐内部液位历史数据作为储罐设备回归网络模型的输出,对储罐设备回归网络模型进行训练,得到初始储罐设备回归网络模型;通过储罐设备多模态测试集对初始储罐设备回归网络模型进行模型验证,输出小于等于预设储罐设备模型误差阈值的初始储罐设备回归网络模型作为储罐设备多模态过程监控模型;

22、所述s43具体包括以下内容:获取蓄水池设备多模态数据集,将蓄水池设备多模态数据集划分为蓄水池设备多模态训练集和蓄水池设备多模态测试集;构建蓄水池设备回归网络模型,将蓄水池设备多模态训练集中第i个时刻下的蓄水池设备的水位历史数据和水质历史数据作为蓄水池设备回归网络模型的输入,将蓄水池设备多模态训练集中第i+1个时刻下的蓄水池设备的水位历史数据和水质历史数据作为蓄水池设备回归网络模型的输出,对蓄水池设备回归网络模型进行训练,得到初始蓄水池设备回归网络模型;通过蓄水池设备多模态测试集对初始蓄水池设备回归网络模型进行模型验证,输出小于等于预设蓄水池设备模型误差阈值的初始蓄水池设备回归网络模型作为蓄水池设备多模态过程监控模型。

23、具体的,所述s5具体包括以下步骤:

24、s51、采集第n+1时刻的厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据,将第n+1时刻的厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据分别输入到用电设备多模态过程监控模型、储罐设备多模态过程监控模型、蓄水池设备多模态过程监控模型中,分别得到预测的第n+2时刻的用电设备数据储罐设备数据和蓄水池设备数据其中v′n+2、i′n+2、pn+2、tn+2分别为预测的第n+2时刻的用电设备电压数据、电流数据、用电量数据和电池温度数据,ct′n+2、cp′n+2、cl′n+2分别为预测的第n+2时刻的储罐设备的储罐内部温度数据、储罐内部压强数据和储罐内部液位数据,ws′n+2、wz′n+2分别为预测的第n+2时刻的蓄水池设备的水位数据和水质数据;

25、s52、采集第n+2时刻的厂区用电设备实时数据、储罐设备实时数据和蓄水池设备实时数据,其中第n+2时刻的厂区用电设备实时数据包括第n+2时刻的用电设备电压实时数据vn+2、电流实时数据in+2、用电量实时数据pn+2和电池温度实时数据tn+2,第n+2时刻的储罐设备实时数据包括第n+2时刻的储罐内部温度实时数据ctn+2、储罐内部压强实时数据cpn+2和储罐内部液位实时数据cln+2,第n+2时刻的蓄水池设备实时数据包括第n+2时刻的水位数据wsn+2和水质数据wzn+2;

26、s53、基于s51-s52,得到第n+2时刻的用电设备的实时数据差异值第n+2时刻的储罐设备的实时数据差异值第n+2时刻的蓄水池设备的实时数据差异值

27、具体的,所述s6具体包括:预设用电设备的数据差异阈值yzd、储罐设备的数据差异阈值yzc、蓄水池设备的数据差异阈值yzw,将实时数据差异值大于数据差异阈值的对应设备进行故障预警。

28、一种5g智能监控工厂数据监控系统,其基于所述的一种5g智能监控工厂数据监控方法实现,所述系统包括以下模块:

29、数据采集模块,用于在多个时刻下采集厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据;

30、数据预处理模块,用于对采集到的历史数据进行预处理,得到预处理后的历史数据;

31、多模态数据集建立模块,用于基于预处理后的历史数据,进行特征提取,将提取的特征进行融合,形成多模态数据集;

32、多模态过程监控模型构建模块,用于基于多模态数据集,构建多模态过程监控模型,以预测下一时刻的用电设备数据、储罐设备数据和蓄水池设备数据;

33、实时数据差异值计算模块,用于采集上一时刻的厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据,将上一时刻的各种历史数据输入到多模态过程监控模型中,得到模型预测数据,将模型预测数据与厂区用电设备实时数据、储罐设备实时数据和蓄水池设备实时数据进行分析,得到不同设备的实时数据差异值;

34、故障预警模块,用于基于不同设备的实时数据差异值,预设不同设备的数据差异阈值,将实时数据差异值大于数据差异阈值的对应设备进行故障预警;

35、控制模块,用于控制各个模块的运行。

36、与现有技术相比,本发明具有如下有益效果:

37、本发明公开了一种5g智能监控工厂数据监控方法,涉及数据监测技术领域,方法包括:在多个时刻下采集厂区用电设备历史数据、储罐设备历史数据和蓄水池设备历史数据;对采集到的历史数据进行预处理,基于预处理后的历史数据形成多模态数据集;构建多模态过程监控模型,以预测下一时刻的用电设备数据、储罐设备数据和蓄水池设备数据;将上一时刻的各种历史数据输入到多模态过程监控模型中,得到模型预测数据,将模型预测数据与实时数据进行分析,得到不同设备的实时数据差异值;预设不同设备的数据差异阈值,将实时数据差异值大于数据差异阈值的对应设备进行故障预警。能够实时监控工厂设备,对异常实时数据进行预警,避免因故障造成事故或损失。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197928.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。