一种用于单晶制造生产数据的自动化管理方法及系统与流程

- 国知局

- 2024-07-31 23:53:21

本发明涉及单晶制造,具体涉及一种用于单晶制造生产数据的自动化管理方法及系统。

背景技术:

1、单晶硅片生产环节包括:粘晶-切片-清洗-烘干-分选-检包。其中,切片是生产的核心环节。

2、单晶制造行业利用钢线等辅材作为切割工具,用以将单晶硅棒切割为标准尺寸、厚度的硅片产品。目前的钢线coa报告信息(certificate ofanalysis)是对钢丝成分各方面性能进行分析的报告,用以判断原料质量是否合格。

3、钢线coa报告信息一般都是由钢线厂家提供至制造方,经人工iqc(来料质量控制检验)后进行数据比对,并将符合来料标准的钢线材料信息录入《辅材来料检测履历》,形成数据集后以电子表格形式进行存档。

4、若在硅片切割过程中,钢线出现断线情况,则需要人工记录断线明细情况,同时将断线数据人工录入mes系统,以便后续查询、分析异常情况,从而减少断线情况的发生。

5、若检包环节出现产品线痕问题,则需要现场技术人员肉眼确认问题,并将问题反馈至工作群。

6、上述两个过程均需要人工进行数据比对、情况确认以及录入,因此存在大量的问题识别与沟通成本,且反馈效率低。另外,每根钢线的线编由操作人员于切割前手工录入系统,存在较大的不稳定性,无法保证数据准确性。

7、以上的钢线coa数据、iqc数据、断线明细情况、钢线线编数据、线痕识别数据等皆未形成在线数据整合,存在以下的问题点:

8、(1)各个环节都通过人工录入、分析,无法保证数据的准确性,甚至易造成数据缺失;

9、(2)厂家提供的coa数据未能与公司iqc数据形成自动比对,需人工甄别,产生大量人工成本;

10、(3)关键的钢线检测数据未能关联相应的切割数据,无法直观分析、评价钢线来料的实际质量;

11、(4)线痕问题需人工肉眼识别反馈,不能保障稳定性;

12、(5)数据集合未上传系统,不利于技术人员查阅。

13、(6)线编录入规则存在较大漏洞,会导致漏录少录情况,影响后期数据分析。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种用于单晶制造生产数据的自动化管理方法及系统,用于解决现有的单晶制造生产数据管理方法,无法对钢线coa数据、iqc数据、断线明细情况、钢线线编数据、线痕识别数据等形成在线数据整合,从而导致数据的准确性和稳定性不足,并且产生大量人工成本的技术问题,从而实现单晶制造生产数据的自动化管理,达到提高数据的准确性和稳定性,以及降低人工成本的目的。

2、为解决上述问题,本发明所采用的技术方案如下:

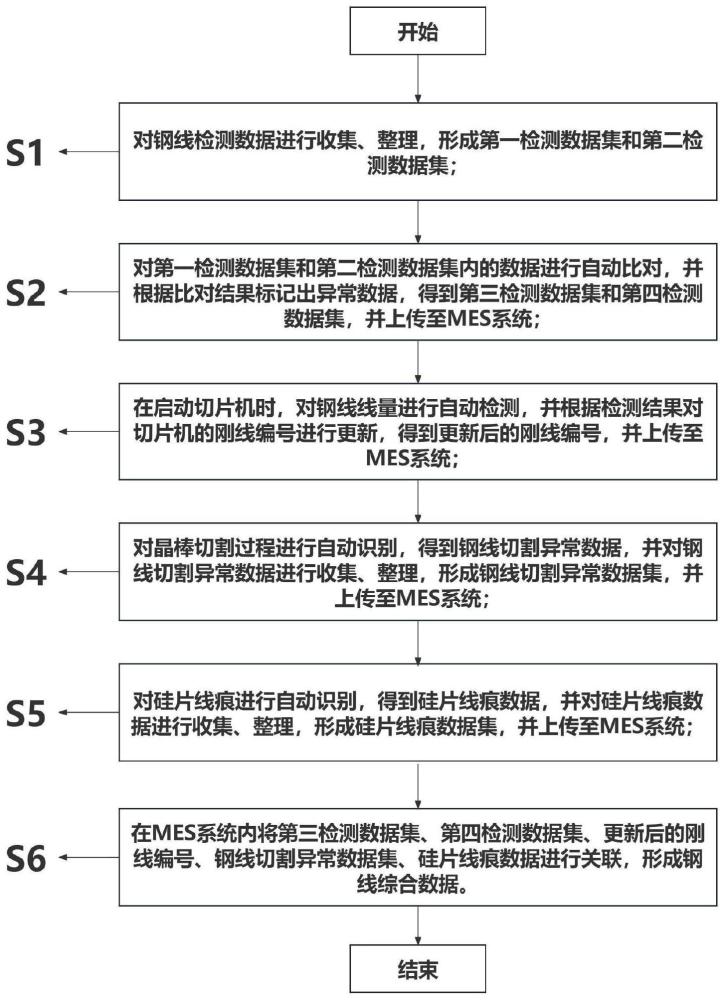

3、一种用于单晶制造生产数据的自动化管理方法,包括以下步骤:

4、对钢线检测数据进行收集、整理,形成第一检测数据集和第二检测数据集;

5、对所述第一检测数据集和所述第二检测数据集内的数据进行自动比对,并根据比对结果标记出异常数据,得到第三检测数据集和第四检测数据集,并上传至mes系统;

6、在启动切片机时,对钢线线量进行自动检测,并根据检测结果对所述切片机的刚线编号进行更新,得到更新后的刚线编号,并上传至所述mes系统;

7、对晶棒切割过程进行自动识别,得到钢线切割异常数据,并对所述钢线切割异常数据进行收集、整理,形成钢线切割异常数据集,并上传至所述mes系统;

8、对硅片线痕进行自动识别,得到硅片线痕数据,并对所述硅片线痕数据进行收集、整理,形成硅片线痕数据集,并上传至所述mes系统;

9、在所述mes系统内将所述第三检测数据集、所述第四检测数据集、所述更新后的刚线编号、所述钢线切割异常数据集、所述硅片线痕数据进行关联,形成钢线综合数据;

10、其中,所述钢线综合数据用于对钢线来料的实际质量进行评价。

11、作为本发明优选的实施方式,在对钢线检测数据进行收集、整理,形成第一检测数据集时,包括:

12、获取厂家提供的coa数据集与自测iqc数据集,基于预设的关键词分别从所述coa数据集和所述自测iqc数据集中获取钢线检测数据,得到所述第一检测数据集和所述第二检测数据集;

13、其中,所述第一检测数据集包括:所述coa数据集内记载的到货日期、检验日期、供应商、编号、线径、破断力、圈径、出刃率、出刃高度、堆积直径、包装外观;

14、所述第二检测数据集包括:所述自测iqc数据集内记载的到货日期、检验日期、供应商、编号、线径、破断力、圈径、出刃率、出刃高度、堆积直径、包装外观。

15、作为本发明优选的实施方式,在对所述第一检测数据集和所述第二检测数据集内的数据进行自动比对时,包括:

16、在所述第一检测数据集和所述第二检测数据集中逐一获取关键词一致的数据进行自动对比,判断数据之间的差异比是否大于预设值,若是,则将相应的数据标记为异常数据;

17、完成所述第一检测数据集和所述第二检测数据集中所有数据的异常标记后,得到所述第三检测数据集和所述第四检测数据集。

18、作为本发明优选的实施方式,在对钢线线量进行自动检测时,包括:

19、通过图像采集装置对安装在所述切片机上的钢线圈进行图像采集,得到钢线圈图片;

20、采用sobel横向算子和纵向算子分别提取所述钢线圈图片的y方向梯度和x方向梯度,得到第一x方向梯度图和第一y方向梯度图;

21、分别对所述第一x方向梯度图和所述第一y方向梯度图进行otsu阈值处理,并将所述第一x方向梯度图和所述第一y方向梯度图进行逐像素相加,得到第二x方向梯度图和第二y方向梯度图;

22、使用n×n的核函数对所述第二x方向梯度图和所述第二y方向梯度图进行开运算处理,以消除图片噪声信息,得到第三x方向梯度图和第三y方向梯度图;

23、将所述第三x方向梯度图和所述第三y方向梯度图与原图进行逐像素相加处理,以增强原图中钢线圈边缘特征,并随机选择水平翻转或垂直翻转对图片进行翻转处理,得到增强后的钢线圈图片。

24、作为本发明优选的实施方式,在得到增强后的钢线圈图片后,包括:

25、将所述增强后的钢线圈图片输入一主干网络resnet50,在所述主干网络resnet50的5个卷积层中通过横向将各层特征连接获得自下而上的语义特征;

26、通过1×1的卷积层将特征图转换为256维,高层特征经过2倍上采样后与浅层特征融合,最终得到5层融合特征;

27、将所述5层融合特征送入区域建议网络中,并利用不同尺度特征图中丰富的细节信息,使得检测模型提高对钢线圈头部的检测精度,完成特征提取。

28、作为本发明优选的实施方式,在完成特征提取后,包括:

29、通过pam模块将通道注意力、空间注意力以及原始输入并行放置,输入特征经过卷积处理后,分别送入所述通道注意力、所述空间注意力处理,然后将所述通道注意力、所述空间注意力的输出与所述原始输入进行逐像素相乘,将处理结果与输入堆叠后送入卷积层调整通道数后输出;

30、根据输出结果,判断当前钢线线量是否大于上一次启动机器作业时的钢线线量,若是,则认为上了新的钢线圈,对所述刚线编号进行更新;

31、其中,pam模块的计算,如公式1所示:

32、

33、式中,zpam为pam模块,e3为最后一层卷积权重,zv为通道注意力、zd为空间注意力,为逐元素相乘,e0为模型第一层卷积权重;

34、其中,通道注意力首先采用全局平均池化、最大池化获得特征空间信息,然后采用多层感知机处理,最后将两个结果进行逐像素相加以聚合输出特征向量;将所述特征向量经过sigmoid激活函数处理后得到输入特征的每一个通道权值;

35、通道注意力的输出,如公式2所示:

36、

37、式中,zv为通道注意力,ω为sigmoid函数,avgpool为平均池化,maxpool为最大池化,e1、e2为权重,e1、e2之间由relu激活函数连接。

38、空间注意力是对特征点通道维度上的最大值和平均值进行堆叠,而后通过卷积处理调整特征图通道数并对特征图中不同位置的特征进行加强和抑制;

39、经过sigmoid激活函数处理后得到输入钢线圈头部特征图每个特征点的权值;

40、空间注意力的输出,如公式3所示:

41、

42、式中,zd为空间注意力,ω为sigmoid函数,g7×7为卷积核为7的卷积操作。

43、作为本发明优选的实施方式,在对晶棒切割过程进行自动识别时,包括:

44、获取目标切割工位的目标环境图像,识别所述目标环境图像中的切割工位标志位特征和钢线特征,标注切割工位标志位标识和钢线标识,并确定所述切割工位标志位标识的数量和所述钢线标识的数量;

45、实时监测切割过程中所述切割工位标志位标识的数量和所述钢线标识的数量,并根据实时监测结果确定所述目标切割工位的钢线实时断线情况;

46、其中,当所述切割工位标志位标识的数量与所述钢线标识的数量相等时,则判定所述目标切割工位的钢线处于无断线状态;

47、当所述切割工位标志位标识的数量大于所述钢线标识的数量时,则判定所述目标切割工位的钢线处于断线状态,并根据相应的所述切割工位标志位标识确定钢线的断线位置。

48、作为本发明优选的实施方式,在对硅片线痕进行自动识别时,包括:

49、通过图像采集装置对硅片进行图像采集,得到硅片图像;

50、对所述硅片图像采用均值滤波进行预处理后,进行基于形态学的缺陷提取;

51、获取提取到的缺陷的最小外接矩形,求出所述最小外接矩形的纵横比λ,并根据所述纵横比λ识别出硅片上的线痕;

52、其中,在进行基于形态学的缺陷提取时,包括:

53、采用kirsch边缘检测算子进行边缘检测提取后,进行阈值分割、膨胀处理、骨架提取、骨架重建。

54、作为本发明优选的实施方式,在根据所述纵横比λ识别出硅片上的线痕时,包括:

55、当所述纵横比λ≥3时,则认为提取到的缺陷为所述线痕。

56、一种用于单晶制造生产数据的自动化管理系统,包括:

57、检测数据采集单元:用于对钢线检测数据进行收集、整理,形成第一检测数据集和第二检测数据集;

58、数据比对单元:用于对所述第一检测数据集和所述第二检测数据集内的数据进行自动比对,并根据比对结果标记出异常数据,得到第三检测数据集和第四检测数据集,并上传至mes系统;

59、刚线编号更新单元:用于在启动切片机时,对钢线线量进行自动检测,并根据检测结果对所述切片机的刚线编号进行更新,得到更新后的刚线编号,并上传至所述mes系统;

60、切割异常数据采集单元:用于对晶棒切割过程进行自动识别,得到钢线切割异常数据,并对所述钢线切割异常数据进行收集、整理,形成钢线切割异常数据集,并上传至所述mes系统;

61、线痕数据采集单元:用于对硅片线痕进行自动识别,得到硅片线痕数据,并对所述硅片线痕数据进行收集、整理,形成硅片线痕数据集,并上传至所述mes系统;

62、钢线综合数据获取单元:用于在所述mes系统内将所述第三检测数据集、所述第四检测数据集、所述更新后的刚线编号、所述钢线切割异常数据集、所述硅片线痕数据进行关联,形成钢线综合数据;

63、其中,所述钢线综合数据用于对钢线来料的实际质量进行评价。

64、相比现有技术,本发明的有益效果在于:

65、(1)本发明基于预设的关键词自动从coa数据集和自测iqc数据集中获取钢线检测数据,形成第一检测数据集和第二检测数据集,并基于差异比检测出异常数据,从而实现coa数据和iqc数据的自动比对,避免了人工甄别,降低了人工成本;

66、(2)本发明通过图像采集装置对切片机上的钢线圈进行图像采集,并对钢线圈图片进行增强处理后,通过检测模型进行特征提取、并通过pam模块输出检测结果,实现钢线线量的自动检测,根据检测结果判断切片机上的钢线圈是否为新上的钢线圈,并在为新上的钢线圈时,对刚线编号进行更新,解决现有技术每根钢线的线编由操作人员于切割前手工录入系统,存在较大的不稳定性,无法保证数据准确性的技术问题;

67、(3)本发明基于切割工位标志位标识和钢线标识,在切割过程中,准确判断是否存在钢线断线,以及准确识别出钢线的断线位置,避免了需要人工录入断线明细情况;

68、(4)本发明通过图像采集装置对硅片进行图像采集,得到硅片图像,并对硅片图像进行预处理和基于形态学的缺陷提取,获取提取到的特征的最小外接矩形,并得到该最小外接矩形的纵横比,从而根据纵横比准确识别出硅片上的线痕,避免需要现场技术人员肉眼确认线痕,从而提高线痕识别效率;

69、(5)本发明所提供的自动化管理方法对钢线coa数据、iqc数据、断线明细情况、钢线线编数据、线痕识别数据等形成在线数据整合,从而保证了数据的准确性和稳定性,并大大降低了人工成本。

70、下面结合附图和具体实施方式对本发明作进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199004.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表