非正则曲面构件机器人加工工艺风险评估方法

- 国知局

- 2024-08-01 00:12:18

本发明涉及机器人加工,尤其涉及一种非正则曲面构件机器人加工工艺风险评估方法。

背景技术:

1、非正则曲面是指不满足正则性条件的曲面,存在不平滑、不规则的特性,可能包含突然的拐弯处或不可导点。由于非正则曲面构件表面复杂的几何特征以及机器人加工系统内部各元素之间复杂的交互关系,刀具受到大小和方向频繁变化的切削力影响,相对于正则构件在加工过程中遭遇碰撞和过切等工艺事故的潜在风险较大,难以实现机器人的自动化加工。

2、而目前缺少对机器人加工工艺风险进行量化评估的方法,导致无法建立适合的优化函数最小化加工风险。

技术实现思路

1、有鉴于此,有必要提供一种非正则曲面构件机器人加工工艺风险评估方法,用以解决目前缺少对机器人加工工艺风险进行量化评估的问题。

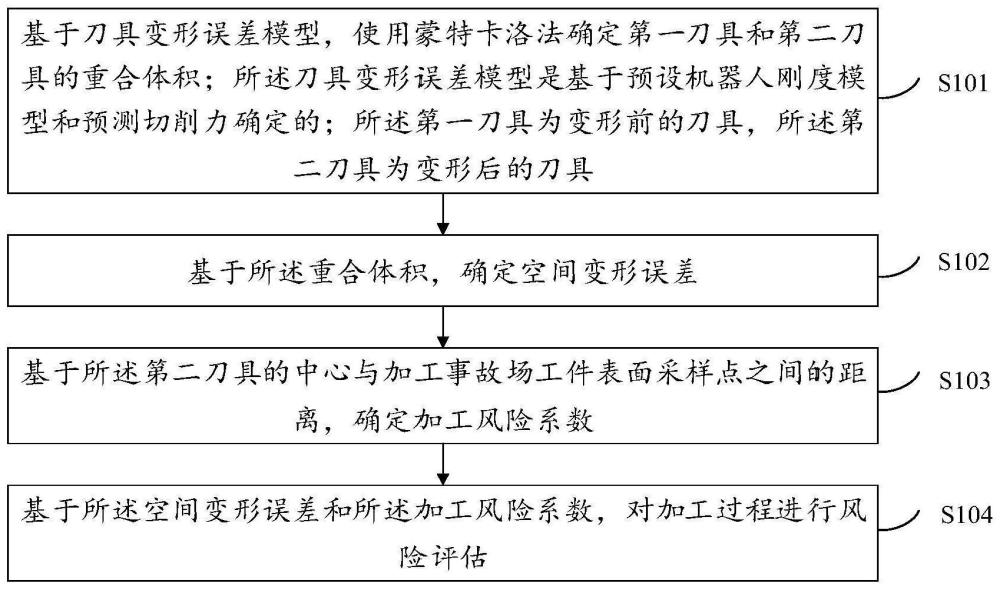

2、为了解决上述问题,本发明提供一种非正则曲面构件机器人加工工艺风险评估方法,包括:

3、基于刀具变形误差模型,使用蒙特卡洛法确定第一刀具和第二刀具的重合体积;所述刀具变形误差模型是基于预设机器人刚度模型和预测切削力确定的;所述第一刀具为变形前的刀具,所述第二刀具为变形后的刀具;

4、基于所述重合体积,确定空间变形误差;

5、基于所述第二刀具的中心与加工事故场工件表面采样点之间的距离,确定加工风险系数;

6、基于所述空间变形误差和所述加工风险系数,对加工过程进行风险评估。

7、在一种可能的实现方式中,所述基于刀具变形误差模型,使用蒙特卡洛法确定第一刀具和第二刀具的重合体积,包括:

8、基于所述刀具变形误差模型,确定所述第二刀具对应的圆柱体的顶面中心的坐标;

9、在边界长方体内生成多个随机点;所述边界长方体用于包裹住所述第一刀具和所述第二刀具;

10、基于所述随机点在所述第一刀具和所述第二刀具对应的圆柱体的中心线上的投影,得到多个投影点;

11、基于所述投影点与所述随机点之间的距离,确定位于所述第一刀具对应的空间的点的第一集合,以及位于所述第二刀具对应的空间的点的第二集合;

12、基于所述第一集合和所述第二集合,得到所述重合体积。

13、在一种可能的实现方式中,所述空间变形误差的表达式如下:

14、

15、其中,表示空间变形误差,vocerlap表示重合体积,vc表示刀具体积,nc表示第一集合和第二集合的交集中点的数量,l表示边界长方体的长,w表示边界长方体的宽,h表示边界长方体的高,nd表示第一集合中点的数量和第二集合中点的数量的均值,r表示刀具半径,l表示刀具长度。

16、在一种可能的实现方式中,所述基于所述第二刀具的中心与加工事故场工件表面采样点之间的距离,确定加工风险系数,包括:

17、在刀具路径点以第一距离为半径,确定加工准确场;

18、基于所述第二刀具的位置,以第二距离为半径,确定加工事故场;

19、在所述加工事故场内以预设距离为间隔对工件表面进行采样,得到多个采样点;

20、基于每个采样点与所述第二刀具的中心之间的距离,确定所述加工风险系数。

21、在一种可能的实现方式中,所述加工风险系数的表达式如下:

22、

23、其中,γ表示加工风险系数,n表示采样点的数量,di表示第i个采样点与第二刀具的中心之间的距离,r表示刀具半径,ε表示单位阶跃函数,χ表示风险基数。

24、在一种可能的实现方式中,所述基于所述空间变形误差和所述加工风险系数,对加工过程进行风险评估,包括:

25、基于所述空间变形误差和所述加工风险系数的比值,确定风险评估系数;

26、基于所述风险评估系数,对加工过程进行风险评估。

27、在一种可能的实现方式中,所述刀具变形误差模型的表达式如下:

28、δδ=[δx δy δz αx αy αz]t=c·f

29、其中,δδ表示变形误差,δx表示机器人末端执行器在x方向上的平移变形,δy表示机器人末端执行器在y方向上的平移变形,δz表示机器人末端执行器在z方向上的平移变形,αx表示机器人末端执行器在x方向上的旋转变形,αy表示机器人末端执行器在y方向上的旋转变形,αz表示机器人末端执行器在z方向上的旋转变形,c表示柔度系数矩阵,f表示预测切削力。

30、本发明还提供一种非正则曲面构件机器人加工工艺风险评估装置,包括:

31、第一确定模块,用于基于刀具变形误差模型,使用蒙特卡洛法确定第一刀具和第二刀具的重合体积;所述刀具变形误差模型是基于预设机器人刚度模型和预测切削力确定的;所述第一刀具为变形前的刀具,所述第二刀具为变形后的刀具;

32、第二确定模块,用于基于所述重合体积,确定空间变形误差;

33、第三确定模块,用于基于所述第二刀具的中心与加工事故场工件表面采样点之间的距离,确定加工风险系数;

34、评估模块,用于基于所述空间变形误差和所述加工风险系数,对加工过程进行风险评估。

35、另一方面,本发明还提供一种电子设备,包括存储器和处理器,其中,

36、所述存储器,用于存储程序;

37、所述处理器,与所述存储器耦合,用于执行所述存储器中存储的所述程序,以实现上述任意实现方式中所述的非正则曲面构件机器人加工工艺风险评估方法。

38、另一方面,本发明还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述任意实现方式中所述的非正则曲面构件机器人加工工艺风险评估方法。

39、本发明的有益效果是:本发明提供的非正则曲面构件机器人加工工艺风险评估方法,通过预先建立机器人刚度模型,并预测加工过程的切削力,从而得到刀具变形误差模型,然后使用蒙特卡洛算法计算刀具在变形前和变形后的重合体积,从而得到刀具在三维空间的空间变形误差,以及根据刀具变形后位置与工件复杂几何表面的距离计算加工风险系数,从而最后根据空间变形误差和加工风险系数对加工过程进行风险评估,量化分析机器人加工的工艺风险大小,从而能够有效降低加工风险,提供更好的加工效果和更准确的刀具运动轨迹。

技术特征:1.一种非正则曲面构件机器人加工工艺风险评估方法,其特征在于,包括:

2.根据权利要求1所述的非正则曲面构件机器人加工工艺风险评估方法,其特征在于,所述基于刀具变形误差模型,使用蒙特卡洛法确定第一刀具和第二刀具的重合体积,包括:

3.根据权利要求2所述的非正则曲面构件机器人加工工艺风险评估方法,其特征在于,所述空间变形误差的表达式如下:

4.根据权利要求1所述的非正则曲面构件机器人加工工艺风险评估方法,其特征在于,所述基于所述第二刀具的中心与加工事故场工件表面采样点之间的距离,确定加工风险系数,包括:

5.根据权利要求1所述的非正则曲面构件机器人加工工艺风险评估方法,其特征在于,所述加工风险系数的表达式如下:

6.根据权利要求1所述的非正则曲面构件机器人加工工艺风险评估方法,其特征在于,所述基于所述空间变形误差和所述加工风险系数,对加工过程进行风险评估,包括:

7.根据权利要求1所述的非正则曲面构件机器人加工工艺风险评估方法,其特征在于,所述刀具变形误差模型的表达式如下:

8.一种非正则曲面构件机器人加工工艺风险评估装置,其特征在于,包括:

9.一种电子设备,其特征在于,包括存储器和处理器,其中,

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1至7中任意一项所述非正则曲面构件机器人加工工艺风险评估方法。

技术总结本发明涉及一种非正则曲面构件机器人加工工艺风险评估方法,属于机器人加工技术领域,该方法包括:基于刀具变形误差模型,使用蒙特卡洛法确定第一刀具和第二刀具的重合体积;基于重合体积,确定空间变形误差;基于第二刀具的中心与加工事故场工件表面采样点之间的距离,确定加工风险系数;基于空间变形误差和加工风险系数,对加工过程进行风险评估。本发明提供的非正则曲面构件机器人加工工艺风险评估方法,通过根据空间变形误差和加工风险系数对加工过程进行风险评估,量化分析机器人加工的工艺风险大小,从而能够有效降低加工风险,提供更好的加工效果和更准确的刀具运动轨迹。技术研发人员:朱大虎,张宇,刘红帝受保护的技术使用者:武汉理工大学技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240730/200009.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。