一种基于自编码集成网络的搅拌机器故障检测方法

- 国知局

- 2024-08-01 00:14:26

本发明属于故障诊断,更为具体地讲,涉及一种基于自编码集成网络的搅拌机器故障检测方法。

背景技术:

1、在日趋复杂的现代工业过程中,稳定可靠的早期故障检测是复杂工业生产系统安全正常运行的基础。对于实际工业过程,早期故障往往能通过系统复杂的拓扑结构不断变化与转移,最终导致严重生产事故。但是,由于某些早期故障由于幅值较低、故障特性并不明显、有未知扰动和噪声干扰等原因,使得此类故障难以被有效检测。因为无需精确的数学模型,在工业领域,基于数据驱动的故障检测方法得到了广泛的应用。然而,由于其难以充分挖掘非线性数据特征,利用机器学习对过程信息进行深度提取是必要的。出于异常数据在实际工业过程中难以采集到的考虑,需选取合适的模型架构以实现无监督学习训练。

2、对于实际工业过程,严重事故往往是从微小故障发展而来。但是,由于幅值较低、故障特性并不明显、有未知扰动和噪声干扰等原因,微小故障检测面临着一系列困难。因为无需精确的数学模型,在工业领域,基于数据驱动的故障检测方法得到了更为广泛的应用。然而,已有多元统计分析和机器学习如pca、dpca、md等方法无法对微小故障实现有效检测;此外,基于深度学习的工作如基于bp、lstm、gru等方法往往需要故障数据的引入,但实际过程中很难完成对故障数据的采集。因此,利用深度学习框架和无监督学习方法对过程数据实现状态划分是有必要的工作。

技术实现思路

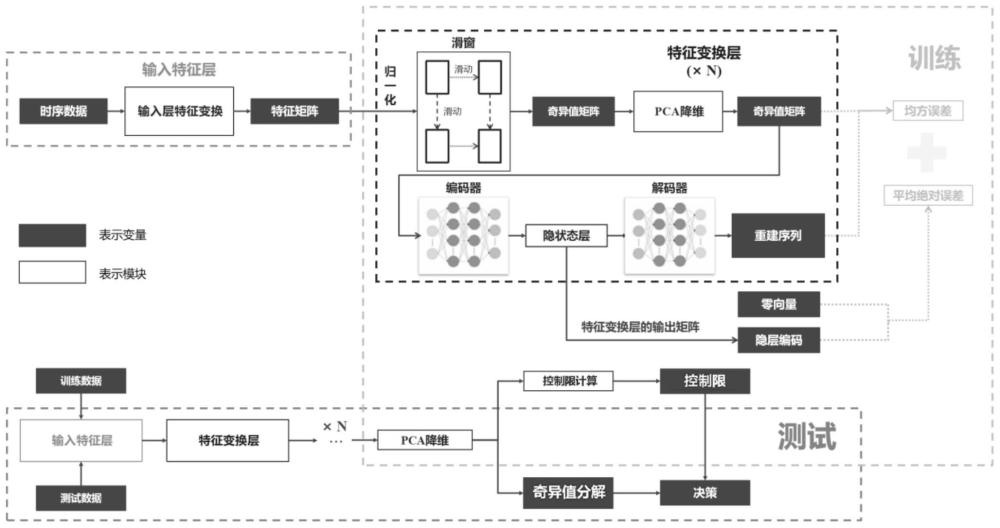

1、本发明的目的在于克服现有技术的不足,提供一种基于自编码集成网络的搅拌机器故障检测方法,利用滑窗处理弥补了单点检测无法利用时序特征的不足,并基于自编码神经网络对特征奇异值矩阵进行特征变换,构建多层深度网络框架,有效增强了微小故障的检测性能;另外,无监督学习方式解决了正常数据和故障数据的样本不均衡问题,在理论和实际应用方面具有重要意义。

2、为实现上述发明目的,本发明一种基于自编码集成网络的搅拌机器故障检测方法,其特征在于,包括以下步骤:

3、(1)、数据采集;

4、等间隔采集搅拌机器在工作过程中正常运行下的特征数据,特征数据包括搅拌机器的电机功率、压力、反应物液位、反应物流速、生成物流速、反应温度、再循环流量和搅拌速度;记第i个时刻采集的特征数据为xi,从而得到样本数据集x={x1,x2,…,xi,…,xn},其中,n表示采样的时刻总数;

5、(2)、构建自编码集成网络;

6、自编码集成网络包括一层输入特征层、一层决策层和若干特征转换层;其中,每层特征转换层包括滑窗奇异值分析模块和自编码器,自编码器包括编码层和解码层,编码层和解码层均采用前馈神经网络;

7、(3)、训练自编码集成网络;

8、(3.1)、在输入特征层,使用不同基础编码器对特征数据xi进行特征提取;

9、(3.1.1)、训练五个基础检测器,包括主成分分析pca、动态主成分分析dpca和三类马氏距离md,将特征数据xi分别输入至pca、dpca和其中一个md,提取特征分别记为f1(xi)、f2(xi)、f3(xi);在剩余两个md中,将特征数据xi的前2/3的特征数据输入其中一个md,提取特征f4(xi),将特征数据xi的剩余1/3的特征数据输入另外一个md,提取特征f5(xi);

10、(3.1.2)、将每个时刻提取的五组特征组成特征向量ui={f1(xi),f2(xi),...,f5(xi)};

11、(3.1.3)、将n个采样时刻的特征数据通过基础检测器进行特征提取后,在列的维度上拼接成为特征集成矩阵u;

12、

13、(3.2)、在若干特征转换层中,获取解码矩阵;

14、(3.2.1)、设置特征转换层的总层数为l,初始化l=1;初始化特征转换层中自编码器的权重参数;

15、(3.2.2)、在滑窗奇异值分析模块中对特征集成矩阵u滑窗奇异值分析,获取降维后的矩阵特征s0;

16、(3.2.2.1)、设置滑动窗,窗口大小为ω×h,滑动步进为1,其中,宽度ω~[h+1,n),长度h为矩阵u的列数减一;

17、(3.2.2.2)、以矩阵u的第一个元素f1(x1)为起点,按照滑动步进利用滑动窗对矩阵u先从上至下进行滑动,在滑动过程中,如果剩余列的数量小于滑窗的长度h,则从矩阵u的第一列开始依次补齐;记录每次滑动后对应的矩阵,其中,记第j次滑动后对应的滑窗矩阵为uj;

18、(3.2.2.3)、对每一个滑窗矩阵进行归一化处理;

19、对于任意的滑窗矩阵uj,先计算uj中每列元素的均值,其中,uj的第k列元素的均值记为μj,k,k=1,2,…,h;

20、将每一列的均值uj,k组成行矩阵

21、然后按照如下公式将uj归一化为均值为0、方差为1的矩阵

22、

23、其中,上标t表示转置;表示长度为ω的单位矩阵,∑j是uj的协方差矩阵,(σj)*表示求∑j的逆变换;

24、(3.2.2.4)、对每个归一化矩阵进行奇异值分解,得到奇异值向量

25、(3.2.2.5)、将每个分解得到奇异值向量合为一个奇异值矩阵v1;

26、

27、(3.2.2.6)、使用pca方法对v1进行降维处理,得到降维后的特征矩阵s0;

28、(3.2.3)、通过自编码器的编码层对特征矩阵s0进行编码处理,得到编码矩阵h0;然后再将编码矩阵输入至自编码器的解码层,通过解码处理后得到解码矩阵

29、(3.2.4)、计算均方误差mse-loss和平均绝对误差l1-loss;

30、

31、

32、其中,si表示s0的第i行特征向量,表示的第i行特征向量,hi表示h0的第i行特征向量;|·|代表向量的二范数;

33、(3.2.5)、重复步骤(3.2.1)~(3.2.4)l次,通过训练优化使均方误差mse-loss和平均绝对误差l1-loss最小,记第l次迭代后编码层的结果为编码矩阵hl;

34、(4)、通过编码矩阵hl计算控制限;

35、(4.1)、设置ω×m大小的滑动窗,其中m为输出编码矩阵hl的列数;记第j次滑动后对应的滑窗矩阵为kj;

36、(4.2)、对滑窗矩阵kj进行滑窗奇异值分析,计算出奇异值再将每个kj分解得到的奇异值向量合为奇异值矩阵v;

37、

38、其中,nl为编码矩阵hl的行数;

39、(4.2)、对v中第k列元素的均值记为μk,标准差记为stdk,k=1,2,…,m;

40、(4.3)、对ξj中的每一个元素使用以下公式进行归一化得到均值为0、方差为1的向量

41、

42、(4.4)、计算统计量dj:

43、

44、其中,j=1,2,…,nl,|·|代表了向量的二范数;

45、(4.5)、设置控制限;

46、(4.5.1)、对统计量进行核密度估计:

47、

48、其中,g(x)为估计得出的概率密度,x为所需估计概率密度所对应的变量,h为设置常数,k(·)代表高斯核函数;

49、(4.5.2)、设置控制限δ,控制限δ满足:

50、

51、其中,α为设置的置信水平;

52、(5)、自编码集成网络在线应用;

53、(5.1)、根据步骤(1)采集搅拌机器在第n+1时刻的特征数据xn+1,将xn+1输入基础检测器,获得un+1={f1(xn+1),f2(xn+1),…,f5(xn+1)};然后将un+1添加至特征矩阵u的最后一行,得到n+1时刻的特征矩阵un+1;

54、(5.2)、将特征矩阵un+1输入至训练后的自编码特征集成网络,从而获得编码矩阵然后重复步骤(4.1)~(4.4),得到第n+1时刻的最终统计量dn+1;

55、(5.3)、根据设置的控制限δ判断搅拌机器在第n+1时刻的状态,若dn+1>δ,判断此时刻搅拌机器发生故障;否则,认为搅拌机器正常运行中。

56、本发明的发明目的是这样实现的:

57、本发明一种基于自编码集成网络的搅拌机器故障检测方法,基于搅拌机器运行过程中的各个监测数据,首先构建自编码集成网络,其包括一层输入特征层、一层决策层和若干特征转换层;随后对自编码集成网络进行相应的训练至收敛;自编码集成网络的编码矩阵,使用滑窗奇异值分解得到代表过程状态的最终统计量。核密度估计被用以计算统计量的控制限,根据最终统计量和控制限的大小对比关系,最终实现故障检测。

58、同时,本发明一种基于自编码集成网络的搅拌机器故障检测方法还具有以下有益效果:

59、(1)、本发明利用滑窗处理弥补了单点检测无法利用时序特征的不足,基于自编码方法对特征奇异值矩阵进行特征变换,构建多层深度网络框架,利用深度学习有效增强了微小故障的检测性能;

60、(2)、本发明在实现无监督训练的过程中,考虑到编码器隐藏层编码矩阵的约束,使其能更好地学习到数据的深层信息。通过损失约束设计检测指标,增强了网络的故障敏感性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/200172.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表