一种基于DCS控制的氯化聚乙烯生产系统和控制方法与流程

- 国知局

- 2024-08-01 00:16:50

本申请涉及有机高分子化合物生产领域,具体涉及一种基于dcs控制的氯化聚乙烯生产系统和控制方法。

背景技术:

1、氯化聚乙烯是由高密度聚乙烯经氯化所制备的高分子聚合物。氯化聚乙烯的结构与高密度聚乙烯相似,只是分子链上部分氢原子被氯原子取代。由于氯原子的存在,使得其具有更稳定的化学结构,相比高密度聚乙烯有着更高的耐油性能、耐热性能、耐老化性能和阻燃性能,在塑料、橡胶、涂料、医药、包装等领域有着广泛的应用。目前,现有氯化聚乙烯(cpe)生产过程中所用的dcs控制系统主要为半自动或手动控制,不能实现在投料后到完成生产的过程中全自动调节调节进料量、水温、釜压、釜温等。而且,目前的技术中,每个dcs操作工人只能操作3-5台设备,且不能保证cpe在氯化过程中每个反应阶段的压力、温度的人为可控性,从而不能确保产品质量的连续稳定性、优质性,同时还大大增加了人工成本。

技术实现思路

1、本申请的目的是提供一种基于dcs控制的氯化聚乙烯生产系统和控制方法,用于自动调节氯化釜的温度、压力和液氯流量,降低反应超温、超压的概率,从而提高生产过程的安全性,降低操作工人的劳动强度,提高产品的生产效率。为此,本申请采用以下技术方案:

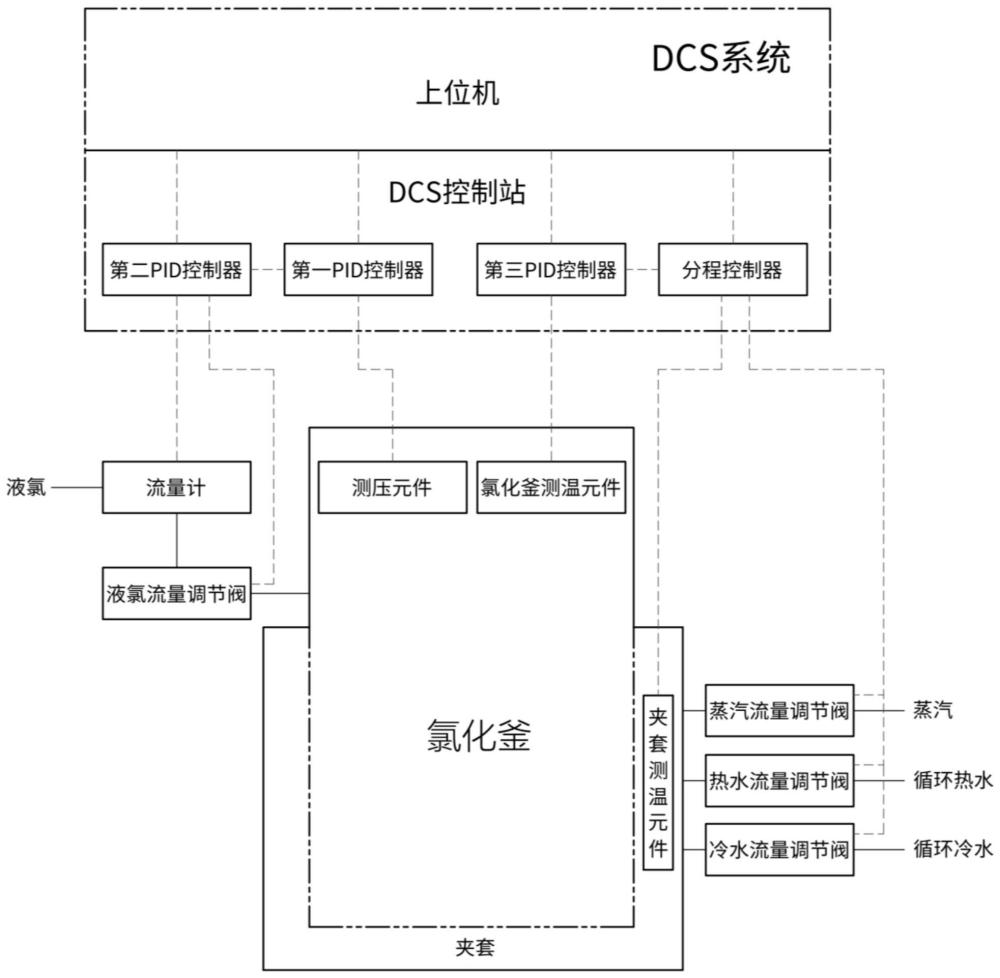

2、第一方面,本申请首先提供一种基于dcs控制的氯化聚乙烯生产系统。

3、该系统包括氯化釜,其设有搅拌器、物料进口、物料出口和液氯进口,氯化釜设有蒸汽进口和循环水进口,循环水进口包括热水进口和冷水进口,氯化釜内的生产过程通过dcs系统进行控制,dcs系统包括有上位机,该上位机连接若干控制回路。所述控制回路包括:

4、第一串级控制回路(主要用于阶段定量控制),其包括第一pid控制器、第二pid控制器、安装在氯化釜上的测压元件、安装在液氯进口的流量计和液氯流量调节阀;所述第二pid控制器连接上位机、流量计和液氯流量调节阀,并作为副回路;所述第一pid控制器连接上位机、测压元件和第二pid控制器,并作为主回路;

5、第二串级控制回路(主要用于升温降温控制),其包括第三pid控制器、分程控制器、安装在氯化釜上的氯化釜测温元件、安装在氯化釜夹套上的夹套测温元件、安装在蒸汽进口的蒸汽流量调节阀、安装在热水进口的热水流量调节阀、安装在冷水进口的冷水流量调节阀;所述分程控制器连接上位机、夹套测温元件、蒸汽流量调节阀、热水流量调节阀和冷水流量调节阀,并作为副回路;所述第三pid控制器连接上位机、氯化釜测温元件和分程控制器,并作为主回路。

6、在至少一个实施例中,所述上位机用于向所述控制回路设置如下参数要求:氯化釜压力要求≤0.3mpa,氯化釜进液氯流量要求600~1200m3/h,氯化釜温度要求75~131.5℃,氯化釜夹套温度要求50~200℃。

7、在至少一个实施例中,所述物料出口连接三通并通入液氯从而构成液氯进口。

8、在至少一个实施例中,所述分程控制器的控制过程为:所述分程控制器根据氯化釜内的氯化反应的不同阶段,控制蒸汽流量调节阀、热水流量调节阀和冷水流量调节阀,以使夹套温度t控制在预设范围内,具体包括:

9、升温阶段:打开蒸汽流量调节阀,热水流量调节阀和冷水流量调节阀全关,控制温度为t<90℃;其中,蒸汽流量调节阀优选为恒定开度,更优的,蒸汽流量调节阀的开度为50%;

10、高温阶段:蒸汽流量调节阀全关,调节热水流量调节阀和冷水流量调节阀的开度,控制温度为128℃≤t≤131.5℃;

11、高温恒温阶段:蒸汽流量调节阀全关,调节热水流量调节阀和冷水流量调节阀的开度,控制温度为t>131.5℃;

12、降温阶段:蒸汽流量调节阀全关,调节热水流量调节阀和冷水流量调节阀的开度,控制温度为90℃≤t<128℃。

13、在至少一个实施例中,所述搅拌器为变频搅拌器。

14、第二方面,本申请还提供一种上述氯化聚乙烯生产系统的控制方法。该方法包括:

15、控制参数设定:通过dcs系统的上位机设置控制参数,所述控制参数包括氯化釜压力、氯化釜进液氯流量、氯化釜温度和氯化釜夹套温度;

16、流量和压力控制:第一串级控制回路根据dcs系统设定的氯化釜进液氯流量、氯化釜压力,以及流量计检测到的液氯流量、测压元件检测到的氯化釜压力,对液氯流量调节阀进行调节;其中,氯化釜压力与液氯流量为串级控制,并以氯化釜压力控制回路为主回路,流量控制回路为副回路;主回路采用自整定pid模块进行自动调节,根据dcs系统的压力给定值sp与压力实际测量值pv,自动调节pid模块的比例系数p和积分i系数,使sp与pv差值趋于直线;

17、温度控制:第二串级控制回路根据dcs系统设定的氯化釜温度和氯化釜夹套温度,以及氯化釜测温元件检测到的氯化釜温度、夹套测温元件检测到的夹套温度,对蒸汽流量调节阀、热水流量调节阀和冷水流量调节阀进行调节;其中,氯化釜温度与夹套温度串级控制,并以氯化釜温度控制回路为主回路,夹套温度控制回路为副回路;氯化釜夹套温度为分程控制,分程控制器根据氯化釜内的氯化反应的不同阶段,输出信号控制蒸汽流量调节阀、热水流量调节阀和冷水流量调节阀,以使反应釜夹套温度t控制在预设范围内。

18、在至少一个实施例中,所述控制参数的设定值为:氯化釜压力要求≤0.3mpa,氯化釜进液氯流量要求600~1200m3/h,氯化釜温度要求75~131.5℃,氯化釜夹套温度要求50~200℃。

19、在至少一个实施例中,所述分程控制的过程包括如下阶段:

20、升温阶段:打开蒸汽流量调节阀,热水流量调节阀和冷水流量调节阀全关,控制温度为t<90℃;其中,蒸汽流量调节阀优选为恒定开度,更优的,蒸汽流量调节阀的开度为50%;

21、高温阶段:蒸汽流量调节阀全关,调节热水流量调节阀和冷水流量调节阀的开度,控制温度为128℃≤t≤131.5℃;

22、高温恒温阶段:蒸汽流量调节阀全关,调节热水流量调节阀和冷水流量调节阀的开度,控制温度为t>131.5℃;

23、降温阶段:蒸汽流量调节阀全关,调节热水流量调节阀和冷水流量调节阀的开度,控制温度为90℃≤t<128℃。

24、在至少一个实施例中,所述搅拌器为变频控制,通过上位机远程设置搅拌器的运转速度,并将运转速度实时反馈至dcs系统显示。

25、本申请的氯化聚乙烯生产系统和控制方法是在现有的dcs系统的基础上进行了技术改进,增加了能够自动控制进料量和釜压的第一串级控制回路、能够自动控制釜温的第二串级控制回路,还可将氯化釜搅拌器设为远程变频控制,多管齐下,取得了如下有益效果:其一、减少操作工人劳动强度,操作频率,符合化工企业全流程自动化控制要求;其二、明显减少操作工人数量,降低企业用工成本,有良好的经济效益;其三、减少了潜在的危险因素发生的概率,是有效落实职业病防护措施的体现。

技术特征:1.一种基于dcs控制的氯化聚乙烯生产系统,包括氯化釜,其设有搅拌器、物料进口、物料出口和液氯进口,氯化釜设有蒸汽进口和循环水进口,循环水进口包括热水进口和冷水进口,氯化釜内的生产过程通过dcs系统进行控制,dcs系统包括有上位机,该上位机连接若干控制回路,其特征在于,所述控制回路包括:

2.根据权利要求1所述的氯化聚乙烯生产系统,其特征在于,所述上位机用于向所述控制回路设置如下参数要求:氯化釜压力要求≤0.3mpa,氯化釜进液氯流量要求1~2m3/h,氯化釜温度要求100~200℃,氯化釜夹套温度要求100~200℃。

3.根据权利要求1所述的氯化聚乙烯生产系统,其特征在于,所述物料出口连接三通并通入液氯从而构成液氯进口。

4.根据权利要求1所述的氯化聚乙烯生产系统,其特征在于,所述分程控制器的控制过程为:所述分程控制器根据氯化釜内的氯化反应的不同阶段,控制蒸汽流量调节阀、热水流量调节阀和冷水流量调节阀,以使夹套温度t控制在预设范围内,具体包括:

5.根据权利要求1所述的氯化聚乙烯生产系统,其特征在于,所述搅拌器为变频搅拌器。

6.一种如权利要求1所述氯化聚乙烯生产系统的控制方法,其特征在于,包括:

7.根据权利要求6所述的控制方法,其特征在于,所述控制参数的设定值为:氯化釜压力要求≤0.3mpa,氯化釜进液氯流量要求600~1200m3/h,氯化釜温度要求75~131.5℃,氯化釜夹套温度要求50~200℃。

8.根据权利要求7所述的控制方法,其特征在于,所述分程控制的过程包括如下阶段:

9.根据权利要求8所述的控制方法,其特征在于:所述升温阶段中的蒸汽流量调节阀的开度为50%。

10.根据权利要求6所述的控制方法,其特征在于:所述搅拌器为变频控制,通过上位机远程设置搅拌器的运转速度,并将运转速度实时反馈至dcs系统显示。

技术总结本申请公开了一种基于DCS控制的氯化聚乙烯生产系统和控制方法。该系统包括氯化釜,氯化釜内的生产过程通过DCS系统进行控制,DCS系统包括有上位机,上位机连接有第一串级控制回路和第二串级控制回路。第一串级控制回路主要用于自动控制氯化釜的压力和液氯流量;第二串级控制回路主要用于自动控制氯化釜的釜内温度和夹套温度。该控制方法是先通过上位机设定各种控制参数后,在生产过程中让第一、第二串级控制回路等控制回路进行自动控制,从而确保生产过程的安全性,降低操作工人的劳动强度,以及提高产品的生产效率。技术研发人员:补祥麟,梁国周,唐爱明,贾壬贵,韦伟,刘勇,黄润滋,高见,卢渝文,易红萍,朱慧萍受保护的技术使用者:广西柳化氯碱有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240730/200418.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表