一种混料机工作参数智能决策系统及方法与流程

- 国知局

- 2024-08-01 00:18:45

本发明涉及自动化控制,具体为一种混料机工作参数智能决策系统及方法。

背景技术:

1、混料机是用于混合物料以达到所需均匀性和特定性能的关键设备。在玻璃粉末生产过程中,生产的玻璃粉末需要具有高度均一和特定的粒度分布来确保太阳能电池的性能和效率。

2、晶硅太阳能电池是目前应用最为广泛的一种光伏发电技术,而银浆料则是太阳能电池制造中必不可少的材料之一。银浆料通常被涂覆在太阳能电池的正极表面,用来提供电子传输、反射和保护的功能。

3、在银浆料中,玻璃粉是一种重要的助剂,其主要作用是增加银浆料的粘附性和增强其导电性能。同时,玻璃粉还可以改善银浆的流动性,促进其均匀分布在电池片表面,从而提高太阳能电池的光电转换效率。

4、玻璃粉的粒度分布需要均匀,以保证在银浆料制备中的均匀分散性。

5、鉴于此,本发明提出一种混料机工作参数智能决策系统及方法。

技术实现思路

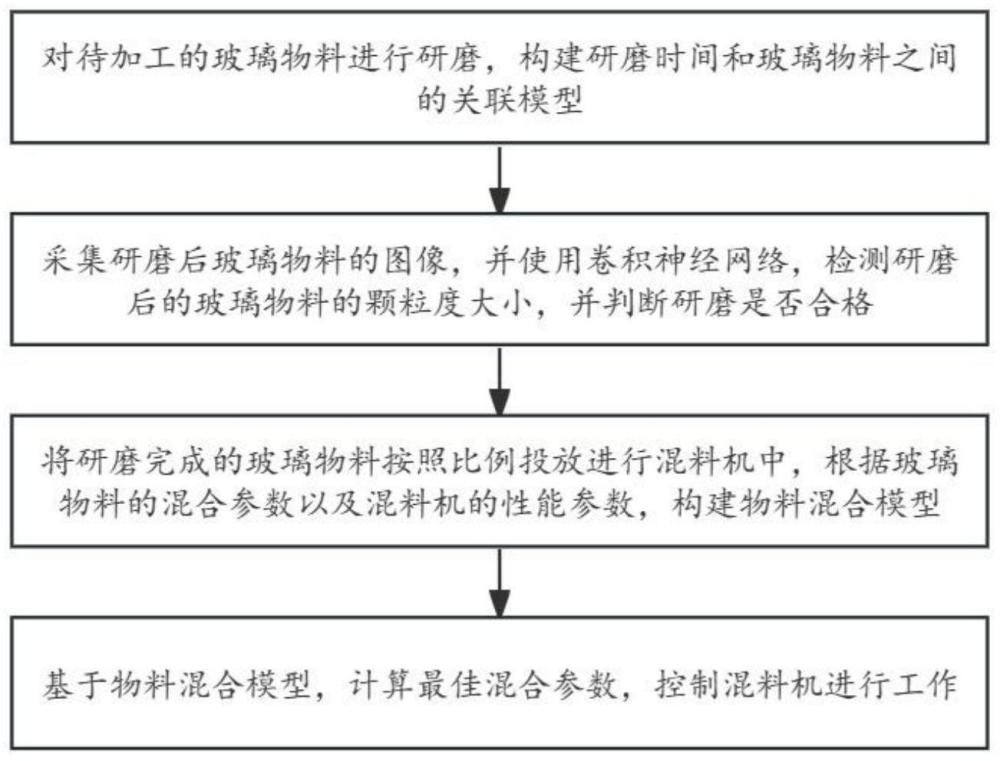

1、为实现上述目的,本发明提供一种混料机工作参数智能决策系统及方法,具体技术方案如下:一种混料机工作参数智能决策方法,包括:对待加工的玻璃物料进行研磨,构建研磨时间和玻璃物料之间的关联模型;采集研磨后玻璃物料的图像,并使用卷积神经网络,检测研磨后的玻璃物料的颗粒度大小,并判断研磨是否合格;将研磨完成的玻璃物料按照比例投放进行混料机中,根据玻璃物料的混合参数以及混料机的性能参数,构建物料混合模型;基于物料混合模型,计算最佳混合参数,控制混料机进行工作。

2、优选的,构建研磨时间和玻璃物料之间的关联模型,根据研磨时间调整玻璃物料的研磨颗粒度:其中,p0是玻璃物料的初始颗粒度;k(t)是研磨速率函数,t是研磨时间;积分表达式表示从时间0到t的研磨速率累积效果;

3、研磨速率k(t)受多种因素影响,具体公式为:

4、

5、其中,k0表示最大研磨速率;α是研磨加速度的参数;pmax是最小颗粒度极限值;研磨速率随时间增加而逐渐减小,并且颗粒度接近最小值pmax时,研磨速率减小。

6、优选的,对研磨后的玻璃物料的进行颗粒度分布检测,采用显微相机拍摄研磨后的玻璃物料的图像,将拍摄后的图像进行预处理;

7、所述预处理包括图像分割以及图像增强;所述图像分割包括,将采集的高分辨图像缩放至相同的分辨率大小;所述图像增强包括,调整图像的对比度,增强图像中玻璃物料的颗粒边界;

8、采用卷积神经网络,以环形特征作为玻璃物料的颗粒特征,提取图像中玻璃物料的颗粒数据;所述颗粒数据包括,图像中玻璃物料的颗粒数量以及每个玻璃物料颗粒的面积;

9、卷积神经在计算玻璃物料的颗粒面积,计算的面积为相对面积,即在特定图像分辨率下的玻璃物料颗粒面积,并设定面积分布比例阈值,检测研磨结果;

10、所述卷积神经网络包括,输入层、卷积层、池化层全连接层和输出层;所述输入层用于输入采集的玻璃物料的颗粒图像;在所述卷积层提取玻璃物料的颗粒特征;在所述池化层降低特征维度;在所述全连接层将特征映射到输出;所述输出层包括颗粒数量输出层和颗粒面积输出层。

11、优选的,设定玻璃物料的颗粒面积阈值ths,并设定在单张图像中颗粒面积阈值ths的占比阈值thps;

12、当颗粒面积大于颗粒面积阈值ths,大于颗粒面积阈值ths的颗粒数量,占比小于占比阈值thps时,判定研磨合格;

13、当颗粒面积大于颗粒面积阈值ths,大于颗粒面积阈值ths的颗粒数量,占比大于等于占比阈值thps时,判定研磨不合格;

14、当研磨不合格时,以构造的研磨时间和玻璃物料之间的关联模型,重新对玻璃物料进行研磨。

15、优选的,对于研磨完成的玻璃物料,按照预定配比投放进混料机中,根据玻璃物料的混合参数以及混料机的性能参数,构建物料混合模型,基于构建的物料混合模型,对玻璃物料进行混合;

16、所述物料混合模型包括材料特性影响函数、混合效率函数以及混合时间计算函数。

17、优选的,所述材料特性影响函数fi具体为:其中,pi是第i种材料的研磨颗粒度,vi是第i种材料的体积分数,ρi是第i种材料的密度,ηi是第i种材料的流动性,a、b、c分别是颗粒度影响系数、密度影响系数以及流动性影响系数;

18、所述混合效率函数具体为:其中,r是混料机的转速,d是混料机的影响参数;n是物料种类;

19、所述混合时间的计算公式为:t=tm/e;其中,tm为混合物料重量。

20、优选的,基于研磨后检测到的玻璃物料颗粒分布结果,将结果数据代入构建的物料混合模型,计算物料混合时所需要的时间以及混料机的工作参数;

21、若未设定混料机的工作时间限制,则以物料混合模型计算出的数据设定混料机的工作参数;

22、若设定混料机的工作时间限制且计算出的混合时间超出工作时间限制,则以设定的混合时间为固定值,重新计算混料机的工作参数,并以重新输出的数据为混料机的工作参数,自动对混料机进行调整。

23、一种混料机工作参数智能决策系统,其基于所述的一种混料机工作参数智能决策方法实现,包括:物料研磨模块、研磨检测模块、混料模型构建模块以及混料参数计算模块;

24、所述物料研磨模块,用于对待加工的玻璃物料进行研磨,以及构建研磨时间和玻璃物料之间的关联模型;

25、所述研磨检测模块,用于采集研磨后玻璃物料的图像,并使用卷积神经网络,检测研磨后的玻璃物料的颗粒度大小,并判断研磨是否合格;

26、所述混料模型构建模块,用于将研磨完成的玻璃物料按照比例投放进行混料机中,根据玻璃物料的混合参数以及混料机的性能参数,构建物料混合模型;

27、所述混料参数计算模块,基于物料混合模型,计算最佳混合参数,控制混料机进行工作。

28、一种电子设备,包括:处理器和存储器,其中,所述存储器中存储有可供处理器调用的计算机程序;所述处理器通过调用所述存储器中存储的计算机程序,执行所述的一种混料机工作参数智能决策方法。

29、一种计算机可读存储介质,储存有指令,当所述指令在计算机上运行时,使得计算机执行所述的一种混料机工作参数智能决策方法。

30、本发明的有益效果:本发明提供的方法,通过智能控制混料机的工作参数,可以确保每批次产品的混合质量都达到预定的标准,提高产品质量和一致性;本发明的智能决策系统可以实时监测和调整混合过程,减少不必要的操作时间和资源消耗;本发明的自动化智能决策减少了对人工操作的依赖,减轻了操作人员的工作负担;不仅可以降低因人为错误引发的风险,还可以让操作人员更多地专注于过程监控和改进,提高生产效率和安全性。

技术特征:1.一种混料机工作参数智能决策方法,其特征在于,包括:

2.根据权利要求1所述的一种混料机工作参数智能决策方法,其特征在于,构建研磨时间和玻璃物料之间的关联模型,根据研磨时间调整玻璃物料的研磨颗粒度:其中,p0是玻璃物料的初始颗粒度;k(t)是研磨速率函数,t是研磨时间;积分表达式表示从时间0到t的研磨速率累积效果;

3.根据权利要求2所述的一种混料机工作参数智能决策方法,其特征在于,对研磨后的玻璃物料的进行颗粒度分布检测,采用显微相机拍摄研磨后的玻璃物料的图像,将拍摄后的图像进行预处理;

4.根据权利要求3所述的一种混料机工作参数智能决策方法,其特征在于,设定玻璃物料的颗粒面积阈值ths,并设定在单张图像中颗粒面积阈值ths的占比阈值thps;

5.根据权利要求4所述的一种混料机工作参数智能决策方法,其特征在于,对于研磨完成的玻璃物料,按照预定配比投放进混料机中,根据玻璃物料的混合参数以及混料机的性能参数,构建物料混合模型,基于构建的物料混合模型,对玻璃物料进行混合;

6.根据权利要求5所述的一种混料机工作参数智能决策方法,其特征在于,所述材料特性影响函数fi具体为:其中,pi是第i种材料的研磨颗粒度,vi是第i种材料的体积分数,ρi是第i种材料的密度,ηi是第i种材料的流动性,a、b、c分别是颗粒度影响系数、密度影响系数以及流动性影响系数;

7.根据权利要求6所述的一种混料机工作参数智能决策方法,其特征在于,基于研磨后检测到的玻璃物料颗粒分布结果,将结果数据代入构建的物料混合模型,计算物料混合时所需要的时间以及混料机的工作参数;

8.一种混料机工作参数智能决策系统,其基于权利要求1至7任一项所述的一种混料机工作参数智能决策方法实现,其特征在于,包括:物料研磨模块、研磨检测模块、混料模型构建模块以及混料参数计算模块;所述物料研磨模块,用于对待加工的玻璃物料进行研磨,以及构建研磨时间和玻璃物料之间的关联模型;

9.一种电子设备,其特征在于,包括:处理器和存储器,其中,所述存储器中存储有可供处理器调用的计算机程序;所述处理器通过调用所述存储器中存储的计算机程序,执行权利要求1至7任一项所述的一种混料机工作参数智能决策方法。

10.一种计算机可读存储介质,其特征在于:储存有指令,当所述指令在计算机上运行时,使得计算机执行如权利要求1至7任一项所述的一种混料机工作参数智能决策方法。

技术总结本发明涉及自动化控制技术领域,具体为一种混料机工作参数智能决策系统及方法,方法包括,对待加工的玻璃物料进行研磨,构建研磨时间和玻璃物料之间的关联模型;采集研磨后玻璃物料的图像,并使用卷积神经网络,检测研磨后的玻璃物料的颗粒度大小,并判断研磨是否合格;将研磨完成的玻璃物料按照比例投放进行混料机中,根据玻璃物料的混合参数以及混料机的性能参数,构建物料混合模型;基于物料混合模型,计算最佳混合参数,控制混料机进行工作。本发明提供的方法,通过智能控制混料机的工作参数,可以确保每批次产品的混合质量都达到预定的标准,提高产品质量和生产效率。技术研发人员:杜红梅,张涛,张航,朱元忠,孙宏伟受保护的技术使用者:湖北格纳斯新材料有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240730/200547.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表