一种连续管式水热液化反应器温度控制新方法

- 国知局

- 2024-08-01 00:21:03

本发明属于生物质能源化利用,尤其是涉及一种连续管式水热液化反应器温度控制新方法。

背景技术:

1、生物质水热液化制油技术是将可再生的生物质资源,如污泥、猪粪、秸秆等,转化为高热值生物质油,是应对能源危机和实现碳中和目标的重要部分。其中,中试放大是生物质综合高效利用的关键一步。目前实验室小试效果显著,但是中试放大后效果普遍不够理想。主要是相比小试,反应器放大后,热量传递、物质传递和动量传递存在明显差异,并产生了一系列安全隐患大、能耗成本高等问题。以热量传递为例,反应器放大后热量分布不均匀、不充分,造成反应产物和产率巨大差异。因此,放大后需要重新设计反应器并优化工艺,以期望达到理想的传热效果和安全要求。这其中反应器设计则尤为重要,目前的间歇反应器难以满足物料的连续投入和产出,且存在诸多安全问题。一般管式连续反应器,预加热、保温、反应加热和冷却均需要消耗能量,且能耗成本较大。另外,由于物料温度季节差异较大,传统放大反应器难以适应不同温度环境下的加热要求。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种连续管式水热液化反应器温度控制新方法,采用热量回收、分级加热、分级冷却和动态性温度控制等协同优化工艺,维持反应温度在特定区间,并降低能源成本,提供设备安全性。

2、为达到上述目的,本发明采用的技术方案如下:

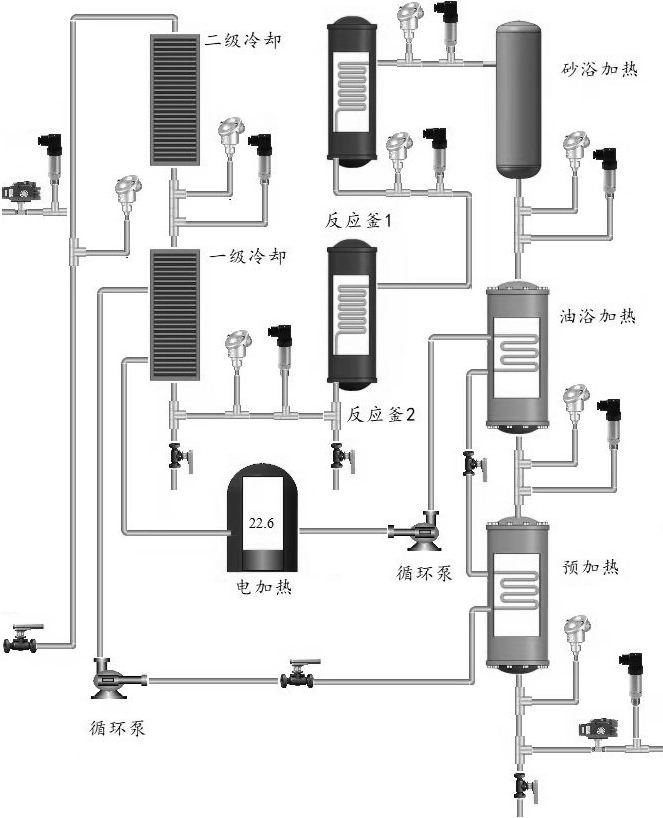

3、一种连续管式水热液化反应器温度控制新方法,所述连续管式水热液化反应器包括:预加热系统、加热液化系统、冷却系统和温控系统;生物质混合物在输送至反应器内时,所述预加热系统使生物质混合物温度达到300℃,所述预加热系统包括预热器、一级预加热器和二级预加热器;

4、所述加热液化系统包括生物质液化器,所述生物质液化器采用螺旋盘管的形式,埋在带电加热的砂浴中,外面用岩棉隔热保温;

5、所述冷却系统包括一级冷却器、二级冷却器和制冷机组,所述一级冷却器将生物质混合物降温至200℃,二级冷却器将生物质混合物从200℃降温至30℃,制冷机组使生物质混合物冷却至常温,便于进行后续分离;

6、所述温控系统用于实时监测连续管式水热液化反应器内外温度,根据不同环境室温,动态设置预加热系统的温度和反应釜的温度。

7、在一优选示例中,所述一级预加热器采用盘管硅油浴加热使生物质混合物的温度从140℃升至230℃,所述二级预加热器采用砂浴加热使生物质混合物的温度从230℃升至300℃;所述一级预加热器和二级预加热器均为不锈钢板焊接而成的长方体,且外设壳层保温材料,硅油在所述一级预加热器中每平方米的重量在250kg内。

8、在一优选示例中,所述壳层保温材料选用a级岩棉板,两层总厚度为10cm。

9、在一优选示例中,生物质混合物在所述生物质液化器内的停留时间不低于10min。

10、在一优选示例中,所述生物质液化器采用dn22的310s不锈钢管盘旋制作,耐压程度20mpa,最高工作温度为380℃;砂浴内埋温度传感器,外接温控仪控温,所述生物质液化器的出口设有插入内部的测温探头,所述测温探头连接温控仪用于监测生物质混合物的温度。

11、在一优选示例中,所述一级冷却器的冷却介质为硅油,此硅油经过热交换后输送至一级预加热器内进行预加热,预加热的硅油经热交换高温后通过制冷机组冷却降温,然后流回硅油储罐,再通过循环泵输送至一级冷却器内作为冷却介质,使硅油循环利用;所述二级冷却器的冷却介质为防冻液和水的混合物。

12、在一优选示例中,所述一级预加热器内的硅油循环再利用到冷却分离时,需对硅油进行降温,所述预热器通过热交换对硅油进行初步降温,所述预热器采用盘管硅油浴进行热交换,将硅油从200℃降温至100℃。

13、在一优选示例中,假定生物质混合物的初始温度等于环境室温,所述温控系统动态设置预加热系统的温度和反应釜的温度的方式如下:

14、(1)春秋季室温10℃~20℃,一级预加热的温度设置为160℃~220℃,二级预加热的温度设置为280℃,反应釜的温度设置为500℃;

15、(2)夏季室温20℃~35℃,一级预加热的温度设置为140℃~200℃,二级预加热的温度设置为260℃,反应釜的温度设置为470℃;

16、(3)冬季室温0℃~10℃,一级预加热的温度设置为170℃~220℃,二级预加热的温度设置为300℃,反应釜的温度设置为600℃。

17、此外,还可根据环境温度变化,适当调节冷却设定温度,也可以控制反应温度恒定并降低能耗,如冬季冷却设定温度为20℃~30℃,春季和秋季天冷却设定温度为10℃~20℃,夏季冷却设定温度为0℃~10℃。

18、在一优选示例中,所述温控系统包括温度传感器和压力变送器,其中温度传感器选用电阻值与温度的变化呈成正比的pt100热电偶,输出为mv级信号,精度±0.1℃,断开式结构,随插。

19、与现有技术相比,本发明的优点和积极效果如下:

20、1.预加热可回收一级冷却热量,节约能源成本;

21、2.分级增大热交换时间,热交换更充分,防止局部过热损害设备,也增加了安全性;

22、3.冬季和夏季温差大,可调控温度,克服季节温差效应,精准控温也节约了能源成本。

技术特征:1.一种连续管式水热液化反应器温度控制新方法,所述连续管式水热液化反应器包括:预加热系统、加热液化系统、冷却系统和温控系统;其特征在于,生物质混合物在输送至反应器内时,所述预加热系统使生物质混合物温度达到300℃,所述预加热系统包括预热器、一级预加热器和二级预加热器;

2.根据权利要求1所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,所述一级预加热器采用盘管硅油浴加热使生物质混合物的温度从140℃升至230℃,所述二级预加热器采用砂浴加热使生物质混合物的温度从230℃升至300℃;所述一级预加热器和二级预加热器均为不锈钢板焊接而成的长方体,且外设壳层保温材料,硅油在所述一级预加热器中每平方米的重量在250kg内。

3.根据权利要求2所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,所述壳层保温材料选用a级岩棉板,两层总厚度为10cm。

4.根据权利要求1所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,生物质混合物在所述生物质液化器内的停留时间不低于10min。

5.根据权利要求4所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,所述生物质液化器采用dn22的310s不锈钢管盘旋制作,耐压程度20mpa,最高工作温度为380℃;砂浴内埋温度传感器,外接温控仪控温,所述生物质液化器的出口设有插入内部的测温探头,所述测温探头连接温控仪用于监测生物质混合物的温度。

6.根据权利要求2所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,所述一级冷却器的冷却介质为硅油,此硅油经过热交换后输送至一级预加热器内进行预加热,预加热的硅油经热交换高温后通过制冷机组冷却降温,然后流回硅油储罐,再通过循环泵输送至一级冷却器内作为冷却介质,使硅油循环利用;所述二级冷却器的冷却介质为防冻液和水的混合物。

7.根据权利要求6所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,所述一级预加热器内的硅油循环再利用到冷却分离时,需对硅油进行降温,所述预热器通过热交换对硅油进行初步降温,所述预热器采用盘管硅油浴进行热交换,将硅油从200℃降温至100℃。

8.根据权利要求1所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,假定生物质混合物的初始温度等于环境室温,所述温控系统动态设置预加热系统的温度和反应釜的温度的方式如下:

9.根据权利要求8所述的一种连续管式水热液化反应器温度控制新方法,其特征在于,所述温控系统包括温度传感器和压力变送器,其中,温度传感器选用电阻值与温度的变化呈成正比的pt100热电偶,输出为mv级信号,精度±0.1℃,断开式结构,随插。

技术总结本发明属于生物质能源化利用技术领域,尤其是涉及一种连续管式水热液化反应器温度控制新方法,包括:预加热系统、加热液化系统、冷却系统和温控系统;预加热系统包括预热器、一级预加热器和二级预加热器;加热液化系统包括生物质液化器;冷却系统包括:一级冷却器、二级冷却器和制冷机组,温控系统用于实时监测连续管式水热液化反应器内外温度,根据不同环境室温,动态设置预加热系统的温度和反应釜的温度。本发明预加热可回收一级冷却热量,节约能源成本;分级增大热交换时间,热交换更充分,防止局部过热损害设备,也增加了安全性;冬季和夏季温差大,可调控温度,克服季节温差效应,精准控温也节约了能源成本。技术研发人员:程肖帝,石金明,张志攀,徐春保,艾仙斌,阙志刚,蒋海伟,邓同辉,周建平,黄蓉受保护的技术使用者:江西省科学院能源研究所技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240730/200713.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表