一种TOPCon电池结构及其制备方法与流程

- 国知局

- 2024-07-31 18:23:01

本发明涉及topcon电池领域,具体而言,涉及一种topcon电池结构及其制备方法。

背景技术:

1、太阳能电池是一种将太阳能直接转化为电能的装置,其工作原理是基于光伏效应。其中,topcon太阳能电池是一种高效的太阳能电池,其特点是通过在硅片背面形成超薄氧化层和掺杂多晶硅层,实现了背面场的钝化,从而提高了电池的转换效率。

2、目前量产topcon电池的结构包括n型硅基体,正面由内而外依次是p-n结、正面减反射层和导电金属电极,背面由内而外依次是超薄隧穿氧化层、掺杂多晶硅层、背面减反射层和导电金属电极。隧穿氧化层/掺杂多晶硅层这种结构可以使得多数载流子传输到掺杂多晶硅层而少数载流子基本被隧穿氧化层所阻挡,因此在金属电极和掺杂多晶硅层接触时基本没有金属-半导体复合的损失,大幅提高了太阳能电池的开路电压。但缺点是为了钝化效果,掺杂多晶硅层厚度在100-200nm之间,会产生寄生吸收,降低光吸收,且掺杂多晶硅薄膜界面处缺陷密度大,少子复合较严重。

3、有鉴于此,本发明人针对这一需求展开深入研究,遂有本案产生。

技术实现思路

1、针对现有技术中topcon电池存在的掺杂多晶硅层厚度较大,会产生寄生吸收,降低光吸收,且掺杂多晶硅薄膜界面处缺陷密度大,少子复合较严重的问题,本发明提供了一种topcon电池结构及其制备方法,通过在掺杂多晶硅层和背面减反射层之间引入一层无机氧化层,并通过激光开槽形成局部接触,起到一定场钝化效果,从而提高topcon结构钝化质量。具体技术方案如下:

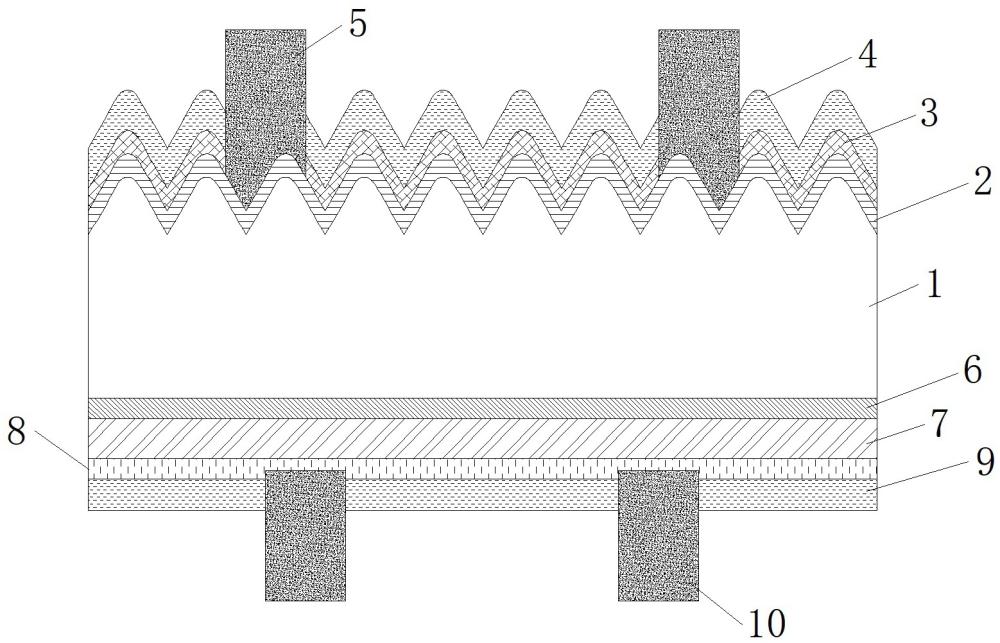

2、一种topcon电池结构,包括硅基体,其正面由内到外依次是p+发射极、氧化铝介质层、正面减反射层和正面导电金属电极;其背面由内而外依次是超薄隧穿氧化层、背面掺杂多晶硅层、氧化介质层、背面减反射层和背面导电金属电极;

3、所述背面导电金属电极穿透所述背面减反射层并与所述氧化介质层相接触;所述正面导电金属电极穿透所述正面减反射层、氧化铝介质层并与所述p+发射极相接触。

4、在掺杂多晶硅层和背面减反射层之间引入一层无机氧化层,对掺杂多晶硅层起到场钝化效果,降低多晶硅薄膜表面少子复合,同时可将掺杂多晶硅层的厚度降低,有利于电流的提升。

5、优选地,所述背面掺杂多晶硅层的厚度为30-90nm,优选为40-70nm,所述氧化介质层的厚度在20-50nm,所述氧化介质层的厚度优选为30-40nm,且背面掺杂多晶硅层和氧化介质层的厚度之和不低于60nm。这里将背面掺杂多晶硅层的厚度由之前的100-200nm降低至30-90nm,其与氧化介质层组合,不仅改善了寄生吸收、提高了光吸收率、降低了生产成本,而且具有良好的钝化效果。

6、优选地,所述硅基体为n型硅基体,所述背面掺杂多晶硅层为磷掺杂多晶硅,且所述氧化介质层为氧化磷介质层。

7、优选地,所述硅基体为p型硅基体,所述背面掺杂多晶硅层为硼掺杂多晶硅,且所述氧化介质层为氧化硼介质层。

8、优选地,所述正面减反射层的厚度为70-120nm,综合折射率为1.9-2.1,且朝远离所述硅基体方向,膜层折射率依次降低;所述背面减反射层的厚度为70-120nm,综合折射率为1.9-2.1,且朝远离所述硅基体方向,膜层折射率依次降低。这里的正面减反射层和背面减反射层为sinx、sioxny、siox中的一种或多种组合,优选采用sinx薄膜。

9、优选地,所述氧化铝介质层的厚度为3-5nm,所述p+发射极的厚度为0.5-0.8µm。p+发射极优选包括位于金属接触区域的低方阻的重掺杂区域和位于非金属接触区域的高方阻的轻掺杂区域,且轻掺杂区域结深小于或等于0.4µm,表面浓度为9e+18 cm-3,而重掺杂区域的结深小于或等于0.6µm,表面掺杂浓度为5e+18 cm-3。

10、优选地,所述超薄隧穿氧化层的厚度为1-3nm。

11、优选地,所述正面导电金属电极为ag/al栅线电极,所述背面导电金属电极为ag栅线电极,其宽度均为22-25µm。

12、本发明还提供了一种上述topcon电池结构的制备方法,包括:

13、将硅基体制绒后进行硼扩散,激光掺杂形成选择性发射极;

14、采用lpcvd工艺在背面制备超薄隧穿氧化层和本征多晶硅层,磷扩或硼扩制备背面掺杂多晶硅层;

15、采用原子层沉积法在背面掺杂多晶硅层表面制备氧化介质层,后激光开槽形成局域性接触,再制备减反射层及导电金属电极。

16、优选地,本发明还提供了一种topcon电池结构的制备方法,包括如下步骤:

17、步骤一,制绒,利用酸碱化学品,消除硅片表面有机沾污和金属杂质,在硅基体正面形成表面金字塔织构,增加太阳光的吸收减少反射;所述硅基体为磷掺杂n型单晶硅片,电阻率0.1-10ωcm,厚度100-200um;

18、步骤二,硼扩散和激光掺杂形成选择性发射极,采用bcl3或bbr3为硼源,扩散温度900-1100℃,扩散方阻100-300ω/□,在硅基体正面形成表面浓度为9e+18 cm3的硼硅玻璃薄膜;然后采用连续型激光对硅基体表面金属接触区域进行局部掺杂,通过激光开槽的热效应,同步将硼硅玻璃中的硼原子推入硅片内部,形成硅片内部的局域重掺杂区,硼硅玻璃薄膜金属接触区域的表面浓度降低至5e+18 cm-3,结深推至0.6 µm,激光功率优选20-45w,波长355-1064nm。对经过激光掺杂后的硅基体进行高温退火,氧化退火后形成p+发射极,其具有高方阻的轻掺杂区域和低方阻的重掺杂区域;其中轻掺杂区域位于非金属接触区域,而重掺杂区域位于金属接触区域。

19、步骤三,单面hf刻蚀,去除背面bsg;

20、步骤四,背面绕扩掺杂层刻蚀,以正面bsg为阻挡层,采用碱性溶液腐蚀去除背面绕扩掺杂层;

21、步骤五,沉积隧穿氧化层和本征多晶硅层,首先,在lpcvd炉管中,以o2为氧化剂,氧化温度550-650℃,在硅片背面原位氧化生长隧穿氧化层,其次,在隧穿氧化层生长完成后,以sih4为反应气体,n2为稀释气体,沉积温度550-650℃,继续利用lpcvd技术在隧穿氧化层表面沉积本征多晶硅薄膜;

22、步骤六,磷扩散,以pocl3为扩散源,扩散温度800-900℃,对本征多晶硅层进行n型磷掺杂,掺杂浓度1~5e20cm-3,形成背面掺杂多晶硅层;

23、步骤七,单面hf刻蚀,去除扩散后正面绕镀多晶硅层表面的psg;

24、步骤八,正面绕镀多晶硅刻蚀,采用碱溶液刻蚀去除正面bsg表面绕镀多晶硅层,并采用氢氟酸清洗去除正面的bsg及背面的psg;

25、步骤九,向工艺腔中交替通入第一前驱体和第二前驱体氧源,第一前驱体为含磷前驱体;第一前驱体沉积在多晶硅上后,第二前驱体氧源通入并与第一前驱体反应生成氧化物,如此反复形成所需厚度的氧化介质层;其中含磷前驱体包括但不限于磷酸三甲酯、磷酸三乙酯等;第二前驱体氧源用于与第一前驱体反应生成氧化介质层,包括但不仅限于氧气、臭氧、笑气n2o等。

26、对氧化介质层的表面金属接触区域进行激光开槽,激光脉宽范围1-1000ns,功率范围1%-100%,频率范围100-3000khz,激光扫描速度范围1-30000mm/s;通过调整以上参数对氧化介质层表面金属接触区域进行刻槽,功率优选40%-60%,脉宽30-60 µs,频率500khz,扫描速度30000mm/s,此时光斑相切,对氧化介质层表面损伤较低,具有较高能量密度的激光束照射在表面,产生熔融、烧蚀和蒸发,从而达到开槽的目的。

27、步骤十,正面沉积氧化铝介质层,采用ald原子层沉积方式,以tma为前驱体,h2o为氧化剂,反应温度控制在200-350℃,在正面p+发射极表面沉积氧化铝介质层,厚度1-5nm;

28、步骤十一,沉积正面减反射层和背面减反射层,采用管式或板式pecvd在硅片正面和背面沉积减反射层,减反射层为sinx、sioxny、siox中的一种或多种组合;

29、步骤十二,正面印刷电极ag/al浆,背面印刷电极ag浆;共烧结形成良好的欧姆接触,得到正面导电金属电极和背面导电金属电极;光注入修复电池体内和表面缺陷。

30、优选地,本发明还提供了一种topcon电池结构的制备方法,包括如下步骤:

31、步骤一,制绒,利用酸碱化学品,消除硅片表面有机沾污和金属杂质,在硅基体正面形成表面金字塔织构,增加太阳光的吸收减少反射;所述硅基体为硼掺杂p型单晶硅片,电阻率0.1-10ωcm,厚度100-200um;

32、步骤二,磷扩散和激光掺杂形成选择性发射极,采用pocl3为磷源,扩散温度700-1000℃,扩散方阻100-300ω/□,在硅基体正面形成掺杂浓度为1e+20 cm3的磷硅玻璃薄膜;然后采用连续型激光对硅基体表面金属接触区域进行局部掺杂,通过激光开槽的热效应,同步将磷硅玻璃中的磷原子推入硅片内部,形成硅片内部的局域重掺杂区,激光功率优选20-45w,波长355-1064nm。对经过激光掺杂后的硅基体进行高温退火,氧化退火后形成n+发射极,其具有高方阻的轻掺杂区域和低方阻的重掺杂区域;其中轻掺杂区域位于非金属接触区域,而重掺杂区域位于金属接触区域。

33、步骤三,单面hf刻蚀,去除背面psg;

34、步骤四,背面绕扩掺杂层刻蚀,以正面psg为阻挡层,采用碱性溶液腐蚀去除背面绕扩掺杂层;

35、步骤五,沉积隧穿氧化层和本征多晶硅层,首先,在lpcvd炉管中,以o2为氧化剂,氧化温度550-650℃,在硅片背面原位氧化生长隧穿氧化层,其次,在隧穿氧化层生长完成后,以sih4为反应气体,n2为稀释气体,沉积温度550-650℃,继续利用lpcvd技术在隧穿氧化层表面沉积本征多晶硅薄膜,其厚度100-150nm;

36、步骤六,硼扩散,使用三氯化硼或者三溴化硼作为扩散硼源,同时通入氮气和氧气作为反应气体;硼源的流量为50-500sccm,氮气流量为1000-10000 sccm,氧气流量为500-4000sccm;对本征多晶硅层进行硼扩散,硼扩散后方阻为120-300ohm/sq,扩散浓度为7e19-1e20cm-3,形成背面掺杂多晶硅层;

37、步骤八,正面绕镀多晶硅刻蚀,采用碱溶液刻蚀去除正面bsg表面绕镀多晶硅层,并采用氢氟酸清洗去除正背面的bsg;

38、步骤九,向工艺腔中交替通入第一前驱体和第二前驱体氧源,第一前驱体为含硼前驱体,第一前驱体沉积在多晶硅上后,第二前驱体氧源通入并与第一前驱体反应生成氧化物,如此反复形成所需厚度的氧化介质层;第二前驱体氧源用于与第一前驱体反应生成氧化介质层,包括但不仅限于氧气、臭氧、笑气n2o等。

39、对氧化介质层的表面金属接触区域进行激光开槽,激光脉宽范围1-1000ns,功率范围1%-100%,频率范围100-3000khz,激光扫描速度范围1-30000mm/s;通过调整以上参数对氧化介质层表面金属接触区域进行刻槽,功率优选40%-60%,脉宽30-60 µs,频率500khz,扫描速度30000mm/s,此时光斑相切,对氧化介质层表面损伤较低,具有较高能量密度的激光束照射在表面,产生熔融、烧蚀和蒸发,从而达到开槽的目的。

40、步骤十,正面沉积氧化铝介质层,采用ald原子层沉积方式,以tma为前驱体,h2o为氧化剂,反应温度控制在200-350℃,在正面p+发射极表面沉积氧化铝介质层,厚度1-5nm;

41、步骤十一,沉积正面减反射层和背面减反射层,采用管式或板式pecvd在硅片正面和背面沉积减反射层,减反射层为sinx、sioxny、siox中的一种或多种组合;

42、步骤十二,正面印刷电极ag/al浆,背面印刷电极ag浆;共烧结形成良好的欧姆接触,得到正面导电金属电极和背面导电金属电极;光注入修复电池体内和表面缺陷。

43、有益效果

44、采用本发明技术方案产生的有益效果如下:

45、(1)在掺杂多晶硅层和背面减反射层之间引入一层无机氧化层,对掺杂多晶硅层起到场钝化效果,且通过激光开槽形成局部接触,可进一步将磷或硼掺入多晶硅层,提升钝化效果,且氧化层可降低多晶硅薄膜表面少子复合;同时可将掺杂多晶硅层的厚度降低,有利于电流的提升。

46、(2)通过原子层沉积法在掺杂多晶硅上沉积一层氧化磷或氧化硼,厚度为20-50nm,对其进行激光开槽形成局部接触,降低金属和半导体接触区域的少子复合,同时其所带有的正电荷起到场钝化效果,有效改善掺杂多晶硅表面的少子复合,从而提高topcon结构钝化质量。

47、(3)将背面掺杂多晶硅层的厚度由之前的100-200nm降低至30-90nm,其与氧化介质层组合,不仅改善了寄生吸收、提高了光吸收率、降低了生产成本,而且具有良好的钝化效果。

48、(4)采用原子层沉积法(ald)制备一层氧化介质层,与掺杂多晶硅层的少数载流子具有相同正电荷,可起到场钝化作用,降低表面少子复合。

49、(5)对氧化磷薄膜进行激光开槽,将选择性接触的概念扩展到氧化介质层和掺杂多晶硅层,可以实现接触区域更高的电导率,降低接触电阻,实现更高的效率。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178946.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。